薄膜蒸发器内部流场中液膜厚度的测量方法与流程

本发明属于薄膜蒸发器,涉及薄膜蒸发器内部流场中液膜厚度的测量方法。

背景技术:

1、薄膜蒸发器通过叶片旋转将流体物料强制刮压成厚度均匀的液膜,使物料得到更高的传热传质效率,用于物料快速蒸发脱水浓缩,在医药、化工、纺织、食品等领域有着重要的作用。其能使物料快速蒸发的关键在于该设备将物料铺展成薄膜,使其受热面积、蒸发面积增大从而使物料快速蒸发脱水,所以将物料铺展成薄膜的液膜厚度对薄膜蒸发器的蒸发效率有着较大的影响,对于蒸发器内流体的持续高效蒸发有着决定性作用。刮膜蒸发器的高效在于将物料铺展在壁面,使其成薄膜状态,在高温状态下快速蒸发,液膜厚度的测量对于判定蒸发器的设计至关重要。

2、现有关于薄膜蒸发器内部的流场研究,均是基于内部直列刮板叶片结构,并同时进行了大量的简化,得到了最为经典的流场形态理论(如图1~2所示,包括液膜2,圆形波3,刮板4,转轴5,筒壁6)。如图4所示,此理论将薄膜蒸发器内部的流场简化为叶片前缘的形状较为规则的圈形波(也称为液团),以及叶片后缘刮出的薄厚均匀的液膜,并且忽略了轴向上流场形态的变化。现有研究均以此模型为基础,探究其液膜厚度特性、停留时间特性以及传热传质特性等等。

3、然而实际的薄膜蒸发器,当应用于高粘度物料生产场合时,为了能够使高粘度物料在蒸发器中更好成膜,具有较好的蒸发效果,蒸发器的刮板结构不再是沿轴向一整条的直列刮板,而是沿轴向可能进行打断或者开有各种形态的豁口的复杂结构样式,进而使得蒸发器内部的流场的分布特性变得异常复杂,此时蒸发器内部的流场就会区别于传统理论介绍的形式,其流态变得复杂且多样化,如图3所示,包括液团1和液膜2,其仿真模拟结果如图5所示,此时,液膜不再是均匀平整的膜状结构,液团形态也不再是传统的圈形波,而是周期性分布的不规则形状;并且团、膜之间有非常剧烈的交换行为,表现为团、膜间接触的区域增多,且接触位置处团、膜皆发生较大变形。此时,对液膜流场的定量化描述,如液膜厚度的测量就会变得较为困难。

4、液膜厚度的测量一般可以分为电学法、光学法、声学法和数字图像处理法四类。然而对于常见的蒸发器类设备,其蒸发结构外侧布有加热夹套,加热夹套内的过热蒸汽或者其他流体介质会对蒸发结构内部的液膜厚度的测量造成较大干扰。无论是介入式测量的电学方法,或者是非接触式测量的光学、声学以及通过拍摄的图像处理方法,都难以透过加热夹套对蒸发结构内部的液膜厚度进行准确的测量。蒸发器内部的流场情况难以通过测试或拍摄等手段直接获得,只能通过数值仿真进行模拟,借助实际蒸发器的结构及工艺参数,构建蒸发器内部的流体仿真模型,进行获得内部完整的流态并进行液膜厚度的统计提取。

5、文献1(基于可视化和图像处理的气液螺旋两相流流型研究[j].工程热物理学报,2022,43(11):2978-2985.)通过高速相机对竖直管内旋叶式起旋器作用下的气液两相流进行拍摄,通过matlab软件编程进行图像批处理,获得螺旋流型中液膜厚度的时空分布规律。类似的图像处理方法可以应用于仿真领域,对仿真所获得的图片进行处理从而获取液膜厚度等相关信息,但仅适用于处理轴向截面或者周向截面等二维截面图。文献2(evaporationeffect on thickness distribution for spin-coated films on rectangular andcircular substrates.coatings 2021,11,1322.)通过cfd技术对旋涂法制备光刻胶薄膜的过程进行仿真模拟,进而通过对仿真数据进行处理获得了基片上薄膜的膜厚分布图,但该研究涉及的液膜测量为单一视角的液膜分布,仅适合在此视角上气液界面清晰完整、没有额外干扰的情况。综上所述,以上两种方法仅适合处理二维图片,或者单一视角的等值图。然而,蒸发器内部流场分布十分复杂,难以通过单一截面或者单一视角的液膜分布情况来表征整个蒸发器的成膜情况,这也为整个蒸发器性能的评价以及结构的优化设计带来了困难。

6、因此,研究一种新的流场液膜厚的测量方法,以解决现有技术中对空间分布较为复杂的液膜无法进行识别及厚度测量的问题,具有十分重要的意义。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供薄膜蒸发器内部流场中液膜厚度的测量方法;

2、为达到上述目的,本发明采用的方案如下:

3、薄膜蒸发器内部流场中液膜厚度的测量方法,薄膜蒸发器中物料的粘度不低于50pa·s,薄膜蒸发器内部流场的形状为三维竖直圆柱筒(三维竖直圆柱筒的外侧壁相当于薄膜蒸发器的内壁,三维竖直圆柱筒的内侧壁相当于薄膜蒸发器中转轴的圆柱面),薄膜蒸发器的间隙宽度(即叶片与薄膜蒸发器的内壁的间距)为d,包括如下步骤:

4、(1)对三维竖直圆柱筒进行网格化处理;

5、(2)将三维竖直圆柱筒分割成n个共轴、相互套接、壁厚均为t的三维竖直子圆柱筒,t≤d/4;

6、(3)获取第i个三维竖直子圆柱筒的气液两相分布云图后,统计气液界面对应的网格节点的总数量bi以及第i个三维竖直子圆柱筒的网格节点的总数量ai,经计算得到第i个三维竖直子圆柱筒的界面点数占比ci,ci=bi/ai×100%,i=1,2,...,n,i越大越靠近三维竖直圆柱筒的中心轴;

7、(4)以与i相关的参数为横坐标、ci为纵坐标,绘制二维曲线图,从二维曲线图上找到最高峰和次高峰,最高峰和次高峰中最晚出现的峰记为峰p,峰p的起点对应的三维竖直子圆柱筒与三维竖直圆柱筒外侧壁之间的区域为液膜区,峰p的终点对应的三维竖直子圆柱筒与三维竖直圆柱筒内侧壁之间的区域为液团区,峰p的起点对应的三维竖直子圆柱筒、峰p的终点对应的三维竖直子圆柱筒以及这两个三维竖直子圆柱筒之间的三维竖直子圆柱筒共同构成液团与液膜的交互区域;

8、(5)统计气液两相分布云图中所有网格节点的体积分数并进行均值处理,得到第i个三维竖直子圆柱筒的所有网格节点的体积分数均值di,i=1,2,...,n,i越大越靠近三维竖直圆柱筒的中心轴;

9、(6)以与i相关的参数为横坐标、di为纵坐标,绘制体积分数均值曲线;

10、(7)在液膜区及液团与液膜的交互区域内,对步骤(6)中得到的体积分数均值曲线按照分割宽度为t进行等宽分割,统计每个分割宽度对应的薄膜蒸发器内所有网格节点的体积分数均值,再与分割宽度值相乘,即为液膜的厚度;

11、步骤(4)和步骤(6)中,与i相关的参数为第i个三维竖直子圆柱筒的外侧壁与第1个三维竖直子圆柱筒的外侧壁的间距。

12、作为优选的技术方案:

13、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,t≤d/16。

14、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,t>s,s为最小网格节点中任意两点连线长度的最大值,如此可保证三维竖直子圆柱筒将最小网格节点包裹,避免造成数据缺失,网格节点的形状很多,二维网格节点常见为三角形和四边形网格,三维网格节点常见有四面体、六面体、棱柱、金字塔和多面体网格。

15、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,网格节点对应气液两相分布云图的像素点。

16、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,气液两相分布云图的每个像素点都有对应的体积分数数据,体积分数为各网络节点处液体相的体积与液体相与气体相总体积的比值。

17、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,步骤(3)气液界面对应的网格节点为气液两相分布云图中对应的体积分数为0.4~0.6的像素点。

18、如上所述的薄膜蒸发器内部流场中液膜厚度的测量方法,步骤(3)气液界面对应的网格节点为气液两相分布云图中对应的体积分数为0.45~0.55的像素点。

19、如上所述的中薄膜蒸发器内部流场中液膜厚度的测量方法,薄膜蒸发器中物料的粘度为50~20000pa·s。

20、本发明的原理是:

21、(i)液膜区域的划分原理如下:

22、本发明通过cfd仿真模拟还原蒸发器内部的流动情况,并且基于仿真结果对内部流场结构进行识别,通过对三维流场模型中庞大数量网格节点的计算结果进行处理分析,以获得液团与液膜的交互区域,进而获得液膜和液团的分布区域,实现流场流动状态的准确划分;

23、对于液团和液膜区域的划分,首先要找到其气液界面的位置,气液两相分布云图可用于气液界面的拾取,对薄膜蒸发器内部流场(三维竖直圆柱筒,如图7所示)进行网格化处理后,根据气液两相分布云图可以确定各个网格节点的体积分数,由于体积分数是表达网格节点中气液两相占比的重要参数,因此可以确定各个网格节点的类型(气相、液相、气液界面),例如图6,红色部分所有网格节点的体积分数都为1,表示这些网格节点被液体相充满;宝蓝色部分体积分数为0,表示此区域所有网格节点被气体相充满;而过渡色部分即表示这些网格节点中既有气体相又有液体相,体积分数处于0~1之间,而颜色也是随着体积分数的数值变化的。

24、在研究初期,发明人针对不同的薄膜蒸发器内部流场,研究了气液两相分布云图以及界面网格节点(即气液界面对应的网格节点)的数量随径向距离(含义见图7)的变化图谱,具体如下:

25、示例1:薄膜蒸发器内部流场的结构简单,液膜为平整液膜,无液团;图8的左图为图7的轴向截面的气液两相分布云图,左侧靠近壁面位置为液膜,体积分数为1,显示为红色;右侧远离壁面位置为气相,体积分数为0,显示为蓝色;以上两个部分不存在气液界面,因此界面网格节点的数量为0;而中间过渡色部分即为气液界面部分,在这一部分界面网格节点的数量非0,且由于气液界面为竖直分布,所以在沿径向方向进行统计时,界面网格节点较多;因此在径向上3个不同位置处统计界面网格节点的数量后,会得到如图8的右图所示的界面网格节点的数量随径向距离的变化图谱,该图谱存在一个峰,该峰对应的位置即为气液界面部分;

26、示例2:薄膜蒸发器内部流场的结构相对复杂,液膜包含平整液膜部分和液膜突起部分,无液团;图9的左图为图7的轴向截面的气液两相分布云图,图9的右图为界面网格节点的数量随径向距离的变化图谱,该图谱中存在一个峰,该峰对应的位置为液膜表面附近的位置;

27、示例3:薄膜蒸发器内部流场的结构复杂,液膜包含平整液膜部分和液膜突起部分,有液团;图10的左图为图7的轴向截面的气液两相分布云图,图10的右图为界面网格节点的数量随径向距离的变化图谱,该图谱中存在两个峰,一个峰对应的位置为液膜表面附近的位置,另一个峰对应的位置为液团与液膜的交互区域;

28、高粘物料用薄膜蒸发器内部流场的结构复杂,液膜包含平整液膜部分和液膜突起部分,有液团,因此其对应的界面网格节点的数量随径向距离的变化图谱会存在两个峰,一个峰对应的位置为液膜表面附近的位置,另一个峰对应的位置为液团与液膜的交互区域,利用这个特点可确定高粘物料用薄膜蒸发器内部流场的液团与液膜的交互区域。

29、然而,高粘物料用薄膜蒸发器内部流场的结构复杂,图7中某一径向距离对应的圆柱面相当于由多个竖条共同构成,不同竖条的界面网格节点的数量未必相同,甚至会相差明显,因此不能用某一竖条的界面网格节点的数量代表该径向距离对应的界面网格节点的数量,需要用该径向距离对应的圆柱面的界面网格节点的数量代表该径向距离对应的界面网格节点的数量,这样数据才更加真实可靠,假设该径向距离对应的圆柱面上一共1100个网格节点,不同的网格节点对应的体积分数数据如下表所示:

30、 体积分数 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 网格节点数目 100 100 100 100 100 100 100 100 100 100 100

31、如果认定只有体积分数为0.5的网格节点为气液界面,其他网格节点只是单纯的液相或者气相,则此圆柱面上的界面网格节点的数量为100;如果认定体积分数在0.4~0.6之间的网格节点均为气液界面,则此圆柱面上的界面网格节点的数量为300;

32、然而,将高粘物料用薄膜蒸发器内部流场视为由多个圆柱面组成,逐个圆柱面确定界面网格节点的数量会存在圆柱面过多,不便于统计计算问题,为此,发明人试图将高粘物料用薄膜蒸发器内部流场(三维竖直圆柱筒)分割成n个共轴、相互套接、壁厚均为t的三维竖直子圆柱筒,再确定各个三维竖直子圆柱筒的界面网格节点的数量,然而这又出现了新的问题,一方面如果高粘物料用薄膜蒸发器内部流场非常庞大,网格节点的数量也会过多,导致各个三维竖直子圆柱筒的界面网格节点的数量很大,难以绘制界面网格节点的数量随径向距离的变化图谱,另一方面网格化处理过程中,沿径向方向网格尺寸有一个固定的增长率,尺寸的变化会导致各个圆柱筒内的总节点数量不同,进而使得不同圆柱筒内的界面网格节点数差异较大,这导致了仅仅统计各个三维竖直子圆柱筒的界面网格节点的数量并不能准确衡量该区域内界面网格节点的多少,为此,发明人提出用“某个三维竖直子圆柱筒的界面网格节点的数量占某个三维竖直子圆柱筒的网格节点的总数量的百分比”替代“某个三维竖直子圆柱筒的界面网格节点的数量”。

33、(ii)液膜厚度的测量:

34、采用在液膜及交互区内对体积分数均值曲线进行等宽分割的方法,如图11,在每个采样宽度形成的薄壁圆筒内统计所有网格节点的体积分数均值,然后与采样宽度值相乘,获得单个宽度下的加权厚度;然后将所有宽度下的加权厚度值相加,最终获得液膜的加权厚度均值;

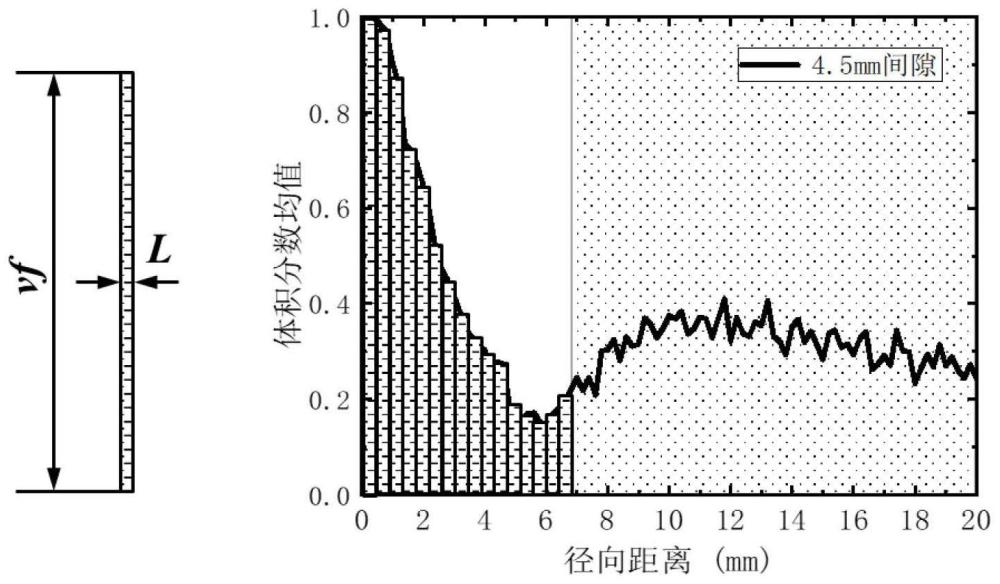

35、如下公式(1)计算液膜厚度,计算示意图如图11;

36、

37、其中h为膜厚,li为平均体积分数的采样宽度,vfi为特定采样宽度内物料的平均体积分数,本发明中膜厚计算采样到交换区,由此可以得出液膜区和交换区的平均液膜厚度。

38、此外,通过计算出来的平均液膜厚度还可以对蒸发器中液膜体积和占比进行计算。液膜体积计算如公式(2),液膜体积占比计算为公式(3):

39、vl=2*π*r*h*l (2);

40、c=vl/v (3);

41、其中,vl为蒸发器中液膜体积,r为蒸发器半径,h为膜厚,l为蒸发器高度,c为液膜体积占比,v为物料总体积。

42、有益效果

43、(1)本发明的薄膜蒸发器内部流场中液膜厚度的测量方法,非基于二维图片的数据分析,而是基于三维的数据处理,可以对整个蒸发器内部的真实流场情况;

44、(2)本发明的薄膜蒸发器内部流场中液膜厚度的测量方法,首先区分液膜区域、液团区域和液膜、液团交互区域,然后在此基础上根据液膜分布的区域对液膜的形态进行识别,对液膜的厚度进行测量,有效解决了现有技术中对空间分布较为复杂的液膜无法进行识别及厚度测量的问题。

- 还没有人留言评论。精彩留言会获得点赞!