一种获得金属板面防锈油涂布量检测用检量线的方法与流程

本发明涉及涂油量测量,具体涉及一种获得金属板面防锈油涂布量检测用检量线的方法。

背景技术:

1、冷轧退火钢带在生产工序后需对板面进行涂油,以预防钢带锈蚀和钢带间的摩擦划伤。在对其进行下一步加工前,需先经过开平、冲压、清洗等工序。其中,冲压和清洗工序需要确定钢带表面防锈油的种类和涂油量,涂油偏少则冲压会导致模具损耗加大;涂油偏多则防锈油不易清洗或清洗剂用量增加,生产成本提高。客户在购买钢带时,会根据不同的生产工艺对钢带表面涂油量提出要求。虽然目前一般采用的静电涂油方式,用涂油机将经过双流体(空气和油压)雾化的静电防锈油超微油粒吸咐在高速运动的金属冷轧钢板上,形成均匀且薄的油膜,可以对钢带上下表面涂油量进行设定,但设定值与实际值存在差异需要标定,故钢带表面不同防锈油涂油量的准确测量非常有必要。

2、对钢带表面防锈油涂布量的检测方法有直接测量法和相对分析法。直接测量法需要准确测量涂油前后钢带重量变化,结合钢带面积计算出涂油量,误差较大,在工业生产中很少使用。工业生产中常用的相对分析法包括光学测量和电信号测量等技术,以红外测量技术为例,红外线照射板面防锈油时,防锈油不同的厚度或是说不同的涂布量对红外线吸收量(吸光度)不同,进而红外线反射光强弱不同,获得该防锈油的检量线并导入红外测量设备后,测量涂油板面,将直接显示板面的实际涂油量,故必须获得对应防锈油的准确检量线。

3、目前,获得检量线主要有两种方式,将样板和防锈油样品送至专门厂家进行检测或自行检测。但送至专门厂家进行检测,每获得一种防锈油的检量线需约15天,且检测费用高昂。由于下游客户对冷轧钢卷清洗和防锈要求不同,故防锈油油品较多,需要获得大量相对应的检量线,成本高且耗时长。而自行检测得到检量线仅需在样板表面涂油,获得多组涂油量和对应的检测设备输出值,画出线性曲线,计算可得。

4、现有专利文献中公开了一种冷轧产品板面防锈油涂油量的控制方法,该方法是将石油溶剂与防锈油按比例混合成混合液,将涂油试样基板用上述混合液进行处理,从而获得针对不同防锈油的具有一定涂油量的涂油试样,但此方法涂油量范围为(0.5-2.0)g/m2±0.1g/m2,板面涂油量的误差波动达到100mg/m2且500mg/m2涂油量以下板面数据点缺失,导致该方法获得检量线偏大且误差也偏大。现有专利文献还公开了一种冷轧板表面防锈油涂覆量的控制方法,该方法是用滴管向基板表面滴防锈油,用法橡胶辊辊涂,再用洁净辊辊涂,利用差重法确定基板的涂油量,但此方法中,单滴防锈油就会使板面涂油量达到647.2mg/m2,数据点太少,且目视板面辊涂均匀准确性偏低,综合导致误差偏大。还有专利文献中公开了低涂油量量测方法与应用此涂油量量测方法之涂油方法,其中,使用无纤纸沾防锈油涂抹在冷轧钢片上得到样品,但使用此方法,防锈油涂抹的均匀性不足,且仅针对50~200mg/m2的涂油量范围,泛用性不高。上述方法都无法满足一般检量线应满足的涂油量0~1000mg/m2的测量要求,且得出的检量线并不符合标准检量线误差5%以内的标准。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中对板面涂油时,均匀性偏低,误差波动较大,涂油量范围较窄,涂油量最低值无法有效降低,进而无法自测出准确检量线的缺陷,从而提供一种获得金属板面防锈油涂布量检测用检量线的方法。

2、为此,本发明提供如下的技术方案:

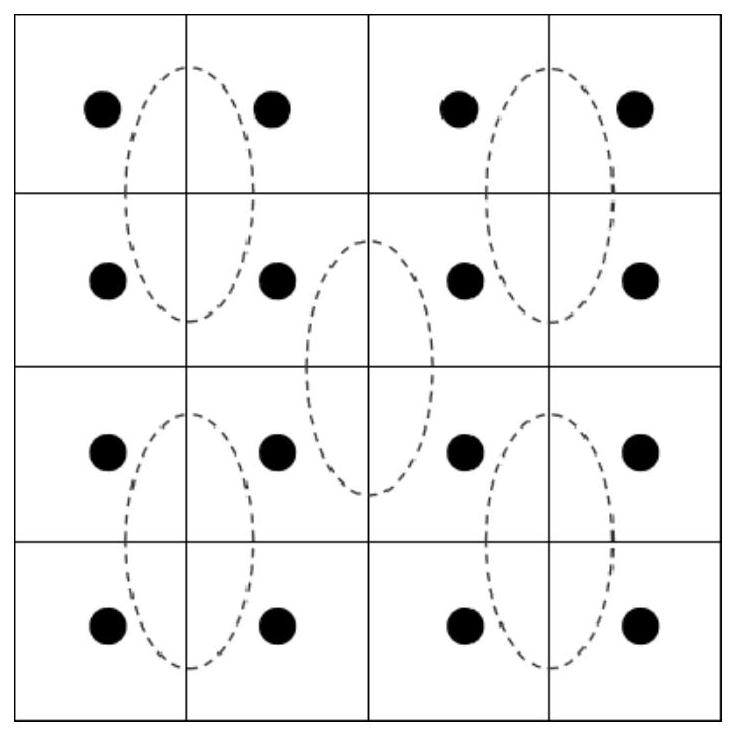

3、本发明提供一种获得金属板面防锈油涂布量检测用检量线的方法,包括如下步骤:s1:称量装有防锈油的涂油工具的初始总重量;s2:准备金属板,所述金属板包括第一金属板和第二金属板,所述第一金属板为正方形,所述第二金属板与所述第一金属板完全相同,将所述第一金属板的一面均分为4×4个正方形区域;s3:取第一金属板,在每个正方形区域中心位置进行等量单次涂油;s4:取第二金属板,将第二金属板叠加在第一金属板涂油的一面上,旋转挤压涂抹,使两块金属板获得相同的涂油量;s5:在金属板上选取检测区域,使用测量设备对所述检测区域进行检测,得到输出值;s6:称量涂油工具中减少的防锈油的重量,得到金属板上实际涂油量;s7:重复步骤s3至s6,得到不同实际涂油量下测量设备的输出值;

4、s8:对实际涂油量和输出值进行处理数据获得检量线;其中,步骤s3中单次涂油量≤0.2mg。

5、本发明提供一种获得金属板面防锈油涂布量检测用检量线的方法中,可以使用安装有墨盒排气阀的注射器作为涂油工具,墨盒排气阀为橡胶软头,便于单次少量涂抹防锈油。

6、本发明中,步骤s5中的测量设备包括但不限于红外测厚仪,所对应的输出值为吸光度。

7、优选的,所述第一金属板的边长为90~130mm。

8、优选的,装有防锈油的涂油工具的初始总重量≤8g。

9、优选的,第一次涂油后金属板上的实际涂油量为70~120mg/m2。

10、优选的,最后一次涂油后金属板上实际涂油量为1000~1600mg/m2。

11、优选的,所述检测区域包括单块金属板上4~6个互不重叠的检测区域,计算各个检测区域测得数值的平均值得到所述输出值。

12、优选的,单个所述检测区域的面积为第一金属板涂油一面面积的3%~6%。

13、优选的,所使用的称量工具的精度≤0.1mg。

14、优选的,在步骤s3前,还包括清洗第一金属板和第二金属板的步骤,将金属板上原有的油渍及其他污染物清洗干净。

15、优选的,步骤s7中,重复步骤s3至s6的次数为8~14次。

16、本发明技术方案,具有如下优点:

17、本发明提供的获得金属板面防锈油涂布量检测用检量线的方法,包括如下步骤:s1:称量防锈油的涂油工具的初始总重量;s2:准备金属板,所述金属板包括第一金属板和第二金属板,所述第一金属板为正方形,所述第二金属板与所述第一金属板完全相同,将所述第一金属板的一面均分为4×4个正方形区域;s3:取第一金属板,在每个正方形区域中心位置进行等量单次涂油;s4:取第二金属板,将第二金属板叠加在第一金属板涂油的一面上,挤压涂抹,使两块金属板获得相同的涂油量;s5:在金属板上选取检测区域,使用测量设备对所述检测区域进行检测,得到输出值;s6:称量涂油工具中减少的防锈油的量,得到金属板上实际涂油量;s7:重复步骤s3至s6,得到不同涂油量下测量设备的输出值;s8:对实际涂油量和输出值进行处理数据获得检量线;步骤s3中单次涂油量≤0.2mg。使用此方法,通过同时控制单次涂油量、涂油位置、使用两块金属板将防锈油挤压涂抹均匀的方式,可获得0~1000mg/m2内多组涂油量及测量设备输出值的均值,能够得到与标准检量线误差在5%以内的检量线以供给使用,同时,本技术中的方法不使用专用复杂设备,操作简单,成本低,耗时短,在使用时对防锈油种类没有要求。

18、规定单次涂油量≤0.2mg,从源头上降低了金属板上的实际涂油量。取用的金属板为正方形的,将第一金属板的一面均分为4×4个正方形区域,在每个正方形区域中心位置进行等量单次涂油;金属板和所均分区域全为正方形的,且在其中心位置涂油,这帮助控制了涂油量,也保证了涂抹防锈油时的尽量均匀。若分的区域少,如3×3个,会发现不易将防锈油涂抹均匀;若分的区域多,如5×5个,会发现第一次的金属板实际涂油量就会过高,且每增加一次涂抹次数,涂油量的增加幅度过大。使用两块完全相同的金属板进行挤压涂抹将防锈油抹匀,这样可以在两块金属板上取检测区域进行检测,扩大了样本范围,减小了误差,同时所涂抹的防锈油分散在两块金属板上,这也有效降低了金属板上的单位涂油量。

19、本发明提供的获得金属板面防锈油涂布量检测用检量线的方法中,装有防锈油的涂油工具的初始总重量≤8g,所使用的涂油工具的质量轻,且其中装有的防锈油量也较少。装有防锈油量的少,这样在挤出防锈油时更方便控制挤出量,不易出现挤出防锈油过量的情况。

- 还没有人留言评论。精彩留言会获得点赞!