一种内短路故障电池性能劣化机制的分析方法

本发明涉及电池性能评估领域,特别涉及一种内短路故障电池性能劣化机制的分析方法。

背景技术:

1、近年来,随着锂离子电池数量快速增长和规模化推广应用,安全性已经成为制约其行业发展的关键问题。由于制造缺陷或者滥用导致的电池内短路故障,对锂离子电池的安全可靠运行带来极大挑战。明晰电池故障产生以及带故障运行后的性能劣化机制对于降低电池安全风险至关重要。因此,获得内短路故障引发锂离子电池性能劣化机制的分析方法十分必要。

2、由于锂离子电池发生内短路故障及带故障运行后性能劣化机制不明。因此,有必要依据正常电池与内短路电池在电、热、力信号上的不同表现,提出一种内短路故障电池的性能劣化机制分析方法。一种内短路故障电池性能劣化机制的分析方法,正是满足上述要求的方法。

3、现有技术方案中为揭示电池内短路的机理特性,建立内短路电池电化学、产热以及热失控有限元模型。利用模型对cu-al型和an-ca型内短路的电压、内阻以及温度等特性进行研究,并分析其与外短路的区别和联系,获得可用于内短路检测的特征。并研究了内短路发生时的产热功率密度与热失控的关系,以及接触电阻对产热功率密度的影响,分析减小热失控风险的方法。

4、为量化短路电流和短路早证的热失控风险,提出一种基于平均-差异模型的短路电流估计方法。首先分析了短路电池等效电路模型及参数辨识方法,利用最小二乘和卡尔曼滤波联合估计获得短路电池参数。然后根据电压信号的特征将短路电流的估计方法分为不同尺度,利用模型参数以及端电压对串联电池组中的短路电流进行估计。最后利用实验对方法进行验证,结果显示不同规模的短路电流均可以收敛到参考值,实现内短路的快速诊断。

5、为对处于内短路发展前期阶段的微短路进行识别检测,提出了一种利用电池充电容量增量曲线和充电容量差变化规律的微短路诊断方法。首先详细分析了不同电流倍率、温度下ic曲线最高峰与电池荷电状态对应关系。然后提出充电容量差来说明存在内短路时故障电池与正常电池的soc差异,并据此得出内短路的量化方法。

6、现有技术有如下缺点:由外接电阻的方式进行的实验获取分析机理所用数据,模拟内短路的方式与实际内短路存在差异,关于内阻温度等结论未得到验证。

技术实现思路

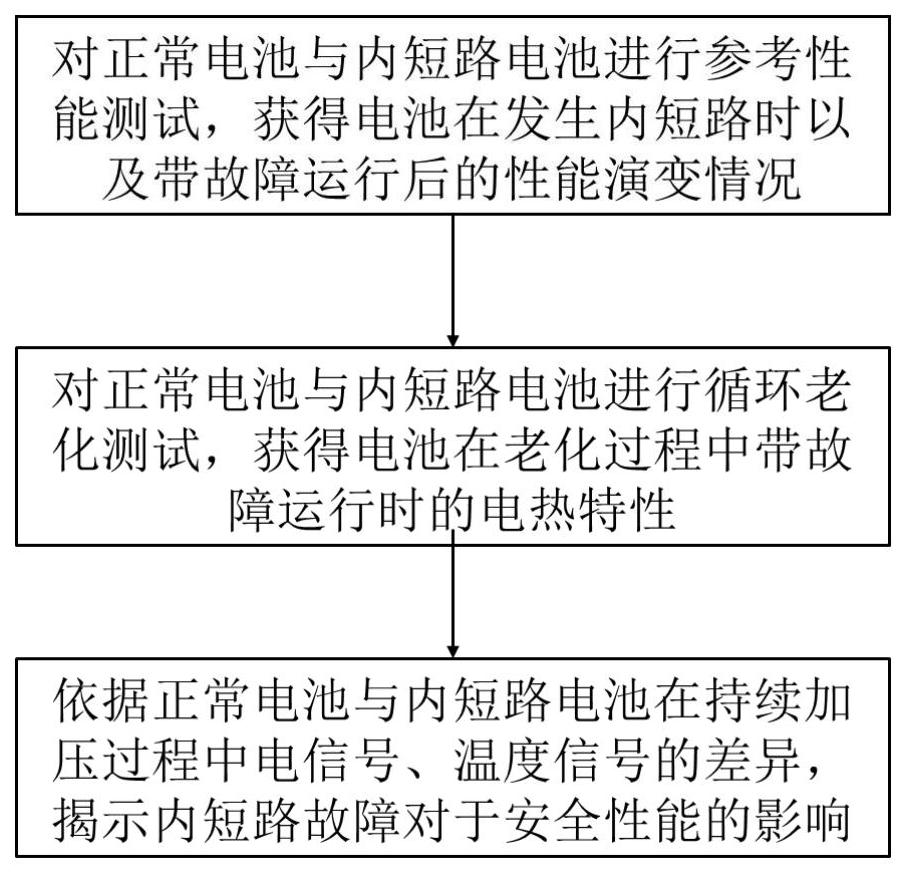

1、针对上述问题,本发明提出一种内短路故障引发锂离子电池性能劣化的机制。对正常电池和隔膜破孔导致的正负极接触的短路电池进行耦合机械应力的电池内短路故障试验,获取正常电池与内短路故障电池的电压、电流、内外温度数据。分析电池外部综合性能,观测循环过程中的电池电压与温度变化,确定内短路故障对电池使用性能的影响。此外,对比正常电池与内短路电池在持续加压至热失控过程中的电压与内外温度差异,获得电池发生热失控时的最大机械应力,分析内短路故障对于电池安全性能的影响。本发明采取的短路实验模拟方式更接近于实际内短路情况,获取的电、热信号更加准确有效。该方法具体包括下述步骤:

2、获取正常电池与内短路电池的电池容量、内阻以及自放电特性演变情况;

3、获取正常电池与内短路电池的电池电压与温度演变情况;

4、依据正常电池与内短路电池在持续加压过程中的电压与内外温度差异,获得正常电池与内短路电池发生热失控时所需的压力边界。

5、在上述方案的基础上,所述电池容量、内阻以及自放电特性通过实验测试获取:

6、电池内短路故障试验包括参考性能测试、内短路触发测试以及循环老化测试;

7、正常电池的测试顺序依次为参考性能测试模式一,循环老化测试以及参考性能测试模式三;

8、内短路电池的测试顺序依次为参考性能测试模式一,内短路触发测试、参考性能测试模式二,循环老化测试以及参考性能测试模式三;

9、其中,参考性能测试模式一是在内短路触发之前进行的一次性能测试;

10、参考性能测试模式二是在内短路触发之后进行的一次性能测试;

11、参考性能测试模式三是在内短路电池经过循环实验后的性能测试。

12、在上述方案的基础上,所述循环老化测试采用恒流恒压充电方式具体为:

13、当充电电压达到上限截止电压时,转换为恒压充电,直到电流下降为较小值;

14、静置一段时间后,以恒定电流放电至下限截止电压。

15、在上述方案的基础上,所述参考性能测试包括容量测试、脉冲测试以及自放电测试;

16、通过搁置期间的电池电压变化以及搁置前后的电池充放电效率评估电池的自放电特性;

17、记录电池搁置前后的充电容量,确定电池自放电容量是否具有可恢复性。

18、在上述方案的基础上,对内短路电池进行触发测试时,确保电池正负极材料之间进行直接接触。

19、在上述方案的基础上,对内短路电池在短路位置处施加一定的初始预紧力并保持初始预紧力恒定。

20、在上述方案的基础上,根据所述循环老化测试过程中电池充电容量保持率随循环次数的变化曲线,获取正常电池与短路电池的容量衰减情况;

21、基于二阶等效电路模型,辨识不同性能测试阶段的电池欧姆内阻与极化内阻,获得正常电池与内短路电池内阻随soc的变化情况;

22、在不同阶段的自放电测试中,等待电压稳定后,绘制正常电池与内短路电池在一段时间内相对于初始值的变化曲线;

23、将电池搁置后的放电容量与搁置前充电容量的比值记作第一容量保持率,搁置后充电容量与搁置前充电容量的比值记作第二容量保持率,通过搁置期间的电池电压变化以及第一容量保持率和第二容量保持率评估电池的自放电特性。

24、在上述方案的基础上,提取所述循环老化测试过程中电池在恒流充电阶段的电压曲线以及恒压充电阶段的电流曲线并对其进行微分运算,获取随着循环次数的增加,内短路电池电压与电流的变化;

25、提取循环老化测试过程中电池在恒流充电阶段的内外温度变化曲线,得到正常电池与短路电池内部与外部温度之间的差异随着老化程度的变化情况。

26、在上述方案的基础上,所述依据正常电池与内短路电池在持续加压过程中的电压与内外温度差异,获得正常电池与内短路电池发生热失控时所需的压力边界具体为:

27、分别对内短路电池与正常电池持续施加压力,直至电池发生热失控,获得电池加压过程中的电压与温度演变情况;

28、绘制内短路电池与正常电池在受压后的电压与内外温度变化曲线;

29、通过对比发生热失控时短路电池与正常电池的电压、内外温度以及压力变化的差异提出内短路电池与正常电池发生热失控的原因。

30、在上述方案的基础上,还包括通过对比内短路电池与正常电池在发生热失控时的峰值压力,得到内短路故障对电池的安全边界的影响。

31、本发明的有益效果:

32、本发明基于对正常电池与内短路故障电池进行的耦合机械应力的电池内短路故障试验,获取正常电池与内短路故障电池的电压、电流、内外温度数据。得到电池外部综合性能以及循环过程中电池电压与温度的变化,确定内短路故障对电池使用性能的影响。此外,基于正常电池与内短路电池在持续加压至热失控过程中电压与内外温度差异,获取电池发生热失控时的最大机械应力,得到内短路故障对电池安全性能的影响。本发明采取的短路实验模拟方式更接近于实际内短路情况,获取的电、热信号更加准确有效。

- 还没有人留言评论。精彩留言会获得点赞!