一种基于超声导波的在役钻杆螺纹缺陷无损检测方法

本发明涉及螺纹缺陷检测,特别涉及一种基于超声导波的在役钻杆螺纹缺陷无损检测方法。

背景技术:

1、钻机是实现国家科技创新规划提出的“深地”和“深海”战略的关键装备之一,是煤矿瓦斯抽采、油气开采、地质勘探、海洋钻探、极地钻探、大陆深部科学钻探以及月球钻探取样等领域的重要装备。钻杆是钻机装备的核心部件,是联通地面与井下的枢纽。钻机在服役过程中,由一系列单根钻杆通过螺纹连接而形成的整根钻柱,将钻机输出的巨大扭矩从井口传递到井底钻头。单根钻杆的一端是外螺纹,另一端是内螺纹。服役于千米深井的钻柱通常由数百根甚至上千根钻杆通过螺纹连接而成。钻杆在井下的服役条件十分恶劣,长期承受扭转、拉压、弯曲且与井壁摩擦碰撞等交变载荷的作用,还处于高温高压泥浆冲刷和腐蚀环境中,极易产生失效。两根钻杆之间的螺纹连接部位具有的齿状结构在承载时相互挤压易产生局部应力集中现象,因此,钻杆绝大部分的失效发生于螺纹连接部位。钻杆失效易导致钻井事故,而事故一旦发生,往往造成巨大的经济损失。因此,定期对在役钻杆螺纹部位进行无损检测,对保证钻机的安全运行具有重要意义。

2、目前国内外对钻杆螺纹部位缺陷的检测方法,主要有超声法、漏磁法、交流电磁法和视觉法。这些方法都只能检测单根钻杆的内螺纹或者外螺纹,而无法实现内外螺纹啮合状态下内螺纹或者外螺纹处的缺陷,从而不能实现在役钻杆螺纹缺陷的在机检测。利用这些方法进行在役钻杆螺纹缺陷无损检测时,需要三个步骤。首先,将在役钻柱从千米深的井下提升到地面,再把钻柱拆成数百根甚至上千根单根钻杆;其次,对拆卸下来的数百根甚至上千根,逐根检测单根钻杆的内螺纹和外螺纹;最后,把检测好的数百根甚至上千根单根钻杆,通过螺纹连接组装成钻柱,并放回到深井中。这种“拆->检->装”的检测方式,在检测在役钻杆螺纹时显得耗时费力,效率极端低下。

技术实现思路

1、本发明的目的在于针对上述现有技术的不足,提供一种基于超声导波的在役钻杆螺纹缺陷无损检测方法,以解决现有技术中使用“拆->检->装”的检测方式,在检测在役钻杆螺纹时显得耗时费力,效率极端低下的问题。

2、本发明具体提供如下技术方案:一种基于超声导波的在役钻杆螺纹缺陷无损检测方法,包括以下步骤:

3、根据被测钻杆管体的几何和材料参数,获得钻杆管体的频散曲线,并根据所述频散曲线选择钻杆螺纹连接区域的超声导波模态,确定频率范围[a,b];

4、在所述频率范围[a,b]中选择穿过螺纹连接区域透射波能量e最大时的频率f,作为最优检测中心频率f0;

5、将最优检测中心频率f0存储到钻杆螺纹缺陷检测与定位仪器;

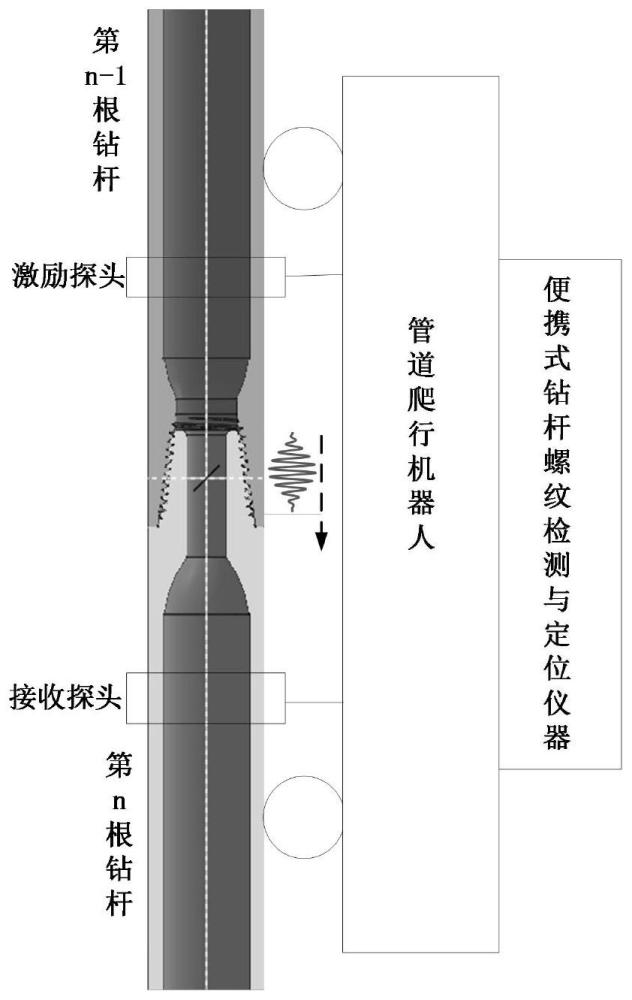

6、将钻杆螺纹缺陷检测与定位仪器固定在管道爬行机器人上,并使管道爬行机器人沿着钻柱从上到下爬行;

7、在管道爬行机器人运动到第n根钻杆内螺纹和第n-1根钻杆外螺纹啮合形成的螺纹连接区域时,停止爬行,通过激励探头施加中心频率为f0激励信号,并接收信号x(t)n1;

8、使用环状超声导波激励和接收探头交换,接收到信号x(t)n2;

9、使用螺纹检测与定位算法对接收到的信号x(t)n1和x(t)n2进行处理,对第n和n-1根钻杆间螺纹连接处啮合状态下,公内螺纹和外螺纹缺陷的检测与定位。

10、优选的,所述在所述频率范围[a,b]中选择穿过螺纹连接区域透射波能量e最大时的频率f,作为最优检测中心频率f0,包括如下步骤:

11、通过两根单根钻杆的内外螺纹啮合形成螺纹连接区域,建立超声导波检测钻杆螺纹连接区域的仿真模型或实验平台;

12、根据选取的超声导波检测模态,在激励幅值一定的情况下,在一根钻杆的管体端激励中心频率为a的超声导波,超声导波传播通过螺纹连接区域,在另外一根钻杆的管体端被接收;

13、接收的离散信号为x(n),长度为n,计算出中心频率为a时的透射波能量;

14、设定扫频步长为t,重复上述步骤,计算中心频率为a+t时的透射波能量,并获得透射波能量e随激励中心频率f变化的关系曲线;

15、选择透射波能量e最大时对应的频率,作为检测检测钻杆螺纹连接区域的最优检测频率f0。

16、优选的,所述计算出中心频率为a时的透射波能量,具体表达式为:

17、

18、其中,e为透射波能量,n为离散信号x(n)的长度。

19、优选的,通过钻杆螺纹缺陷检测与定位仪器在钻杆螺纹连接区域无缺陷获取基准信号,包括如下步骤:

20、将两个钻杆通过内外螺纹连接在一起,形成螺纹连接区域;

21、将超声导波激励探头置于螺纹连接区外螺纹端的钻杆管体上,将接收探头置于螺纹连接区域内螺纹端的钻杆管体上,并将激励探头和接收探头与便携式钻杆螺纹缺陷检测与定位仪器连接;

22、钻杆螺纹缺陷检测与定位仪器发射m个周期的中心频率为f0的正弦加汉宁窗脉冲信号,经功率放大模块,将放大信号施加在激励探头上,在钻杆中激励超声导波;

23、超声导波传播通过螺纹连接区域,被接收探头接收,将获得的第一接收信号记作rab,并计算第一接收信号的能eab;

24、调换激励和接收探头的位置,重复计算第一接收信号的能eab的所有步骤,获得第二接收信号rba,并计算第二接收信号的能量eba;

25、将所述能量eab和eba作为检测参考信号和能量基准指标。

26、优选的,所述通过激励探头施加中心频率为f0的激励信号,并接收信号x(t)n1,包括如下步骤:

27、将超声导波激励和接收探头分别安装在第n-1和n根钻杆的管体上;

28、钻杆螺纹检测与定位仪器施加m个周期的中心频率为f0的正弦加汉宁窗脉冲信号,经功率放大模块放大之后施加到激励超声探头上;

29、在第n-1根钻杆管体处激励超声导波,超声导波传播经过螺纹连接区域,信号在第n根钻杆的管体处被激励信号接收,接收到的信号记作x(t)n1。

30、优选的,所述使用螺纹检测与定位算法对接收到的信号x(t)n1和x(t)n2进行处理,对第n和n-1根钻杆间螺纹连接处啮合状态下,公内螺纹和外螺纹缺陷的检测与定位,包括如下步骤:

31、根据信号x(t)n1和x(t)n2分别计算信号的能量en1和en2;

32、判断信号rab与x(t)n1以及rba与x(t)n2之间的差异,并比较eab与en1、eba与en2以及en1与en2之间的大小;

33、若信号rab与x(t)n1,rba与x(t)n2之间差异超过阈值,或者eab与en1、eba与en2之间差异超过阈值时,判定该螺纹连接区域内螺纹或者外螺纹端有缺陷;

34、若en1>en2且数值差距大于阈值,则判定螺纹连接区域内缺陷位于第n-1根钻杆外螺纹端;

35、若en1<en2且数值差距大于阈值,则判定螺纹连接区域内缺陷位于第n根钻杆内螺纹端;

36、若en1与en2之间数值差距小于阈值,则判定螺纹连接区域内第n-1根钻杆的外螺纹端与第n根钻杆的内螺纹端都有缺陷。

37、优选的,将所述钻杆螺纹缺陷检测与定位仪器通过螺栓连接或磁铁吸附的方式安装在管道爬行机器人上。

38、优选的,通过所述钻杆螺纹缺陷检测与定位仪器对钻杆螺纹连接区域缺陷进行检测,包括步骤:

39、在激励端使用核心控制系统模块将产生激励信号的指令发给任意波形发生器模块;任意波形发生器模块产生激励信号,经宽频线性脉冲功放模块放大之后,通过有线或者无线的方式,施加到激励超声探头;

40、在接收端接收超声导波探头将接收到的信号,经前置信号放大调理模块放大之后,进入数据采集系统,并将采集到信号送入核心控制系统,进行处理和存储。

41、优选的,将所述核心控制系统与数据存储模块以及显示模块连接,进行数据相互交互。

42、优选的,所述根据被测钻杆管体的几何和材料参数,获得钻杆管体的频散曲线,包括步骤:

43、通过半解析有限元的方法求解钻杆管体、螺纹啮合区域的频散曲线;

44、其中,被测钻杆管体的几何和材料参数为钻杆管体的外直径、内直径,两根钻杆啮合到一起的长度,螺纹连接区域长度,啮合长度,以及螺纹的高度、螺距和锥度。

45、与现有技术相比,本发明具有如下显著优点:

46、本发明根据被测钻杆的几何和材料参数获得频散曲线及频率范围,通过爬行机器人带动钻杆螺纹缺陷检测与定位仪器移动,在第n根钻杆内螺纹和第n-1根钻杆外螺纹啮合形成的螺纹连接区域时进行激励,获得信号x(t)n1,并使用环状超声导波激励和接收探头交换,接收到信号x(t)n2,实现在机检测,使用螺纹检测与定位算法对接收到的信号x(t)n1和x(t)n2进行处理,对第n和n-1根钻杆间螺纹连接处啮合状态下,公内螺纹和外螺纹缺陷的检测与定位。本发明无需“拆”和“装”这两个步骤,将极大地提高在役钻杆螺纹缺陷的检测效率,并能对缺陷是发生在螺纹连接区域的公螺纹端、还是母螺纹端进行定位。本发明提出了基于超声导波的在役钻杆螺纹无损检测方法,该方法可以实现在机检测,省掉了传统离线检测方法中的“拆”和“装”两个步骤,极大地提高了检测效率。

- 还没有人留言评论。精彩留言会获得点赞!