利用磁自聚浆液封堵突水洞口的测试装置及方法

本发明属于水下封堵修补领域,尤其是涉及利用磁自聚浆液封堵突水洞口的测试装置及方法。

背景技术:

1、随着城市化进程的加速,地下工程的建设项目迅速增多,在地下隧道、管道、矿井开挖等工程中,工程突现象十分常见,现工程中采取封闭和加固模式,帷幕注浆、修筑挡墙、排水排泥等方式,工程量大,具有局限性且工程效果欠佳,在治理突水的过程中,采用的普通浆液在动水下易被冲刷,封堵效果差,不能实现精准修复,造成材料浪费。

2、目前,采用磁自聚浆液堵水技术是基于浆液受到磁场的吸附力实现自聚,密实度较普通浆液密实度提高,封堵强度大大提升,通过亚克力透明管等堵水测试装置测得最大堵水压力可达到102kpa,实际工程中突水洞尺寸不规则,内壁粗糙,达到的堵水压力可超过目前试验测得值,施工工艺简单,为解决大型突水工程开拓了新思路,并通过测试装置验证其可行性,在未来具有很大的应用潜力。

技术实现思路

1、为解决大型突水工程问题,设计了堵水测试装置,测试不同配比的磁自聚浆液的封堵能力,模拟实际工程问题,通过试验验证了磁自聚浆液封堵的可行性。在试验过程中联系工程实际,对封堵的等径圆管进行改进,3d扫描洞内形态,利用透明树脂将洞内形态等比浇注成壳状模拟洞结构替换等径圆管封堵洞口。总结多次封堵破坏结果,在修补洞内顶部离磁棒较远,抗剪强度降低,首先被冲坏,为此需要注重容易被破坏区域,即贴近洞壁圈层的封堵,提出采用双囊膜袋,贴近洞壁圈层的囊中加入抗剪强度大的浆液,可保证封堵强度,内部囊袋中充入磁球,一是起支撑作用,让膜袋与洞壁紧密贴合,二是提供磁场强度,让浆液汇聚。在模拟实验中,发现抗剪强度大的浆液流动性差,因此本发明中提供两种注浆施工方式,以供工程实践借鉴。

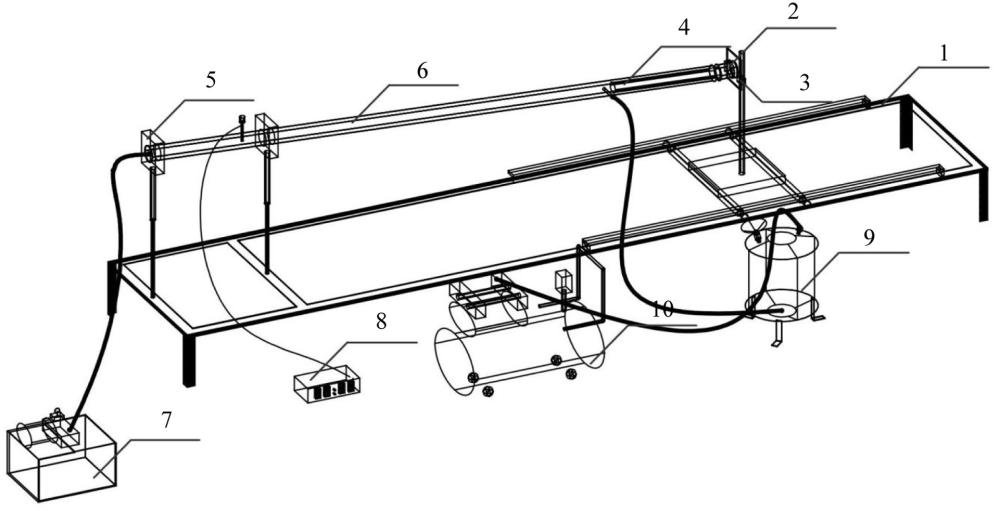

2、为了实现上述的技术特征,本发明的目的是这样实现的:利用磁自聚浆液封堵突水洞口的测试装置,包括钢架基座,钢架基座的顶部通过滑动轴承升降安装有钢管弯头,钢管弯头上安装有磁棒,磁棒的另一端插装配合有亚克力透明管,亚克力透明管的管体通过水管卡箍支撑在钢架基座顶部的立柱上,亚克力透明管前端通过水管连接试压泵,亚克力透明管上端插入压力感应器通过线路与压力显示器,磁棒前端的注浆孔通过注浆管与注浆气压罐相连接,注浆气压罐与空气压缩机通过圆管相接,注浆液采用磁自聚浆液。

3、所述钢架基座包括四脚支撑框架,四脚支撑框架上设置有滑轮轨道,滑轮轨道之间通过滑轮滑动支撑有磁棒支座,磁棒支座的顶部固定有可伸缩杆,可伸缩杆的顶部通过滑动轴承支撑钢管弯头,并用于调节磁棒的高度和角度;

4、所述钢管弯头能够旋转,进而用于调节磁棒角度与亚克力透明管一致,磁棒能平行插入亚克力透明管内部,上下移动滑块轴承调节磁棒高度,并通过拧紧螺丝进行高度固定。

5、所述水管卡箍为两个蹄形卡箍倒扣,并用于将亚克力透明管固定在钢架基座上;

6、所述亚克力透明管为等直径圆管,具有一定强度,并根据试验设计的堵水范围,配置一定直径的透明管。

7、所述磁自聚浆液为油性或水性环氧树脂磁自聚浆液,所述油性环氧树脂磁自聚浆液包括环氧树脂a胶、环氧树脂固化剂、粉煤灰、不同粒径铁颗粒、铁砂和铁粉;所述水性环氧树脂磁自聚浆液包括环氧树脂乳液、环氧树脂固化剂、水泥、水、不同粒径铁颗粒、铁砂和铁粉。

8、采用所述利用磁自聚浆液封堵突水洞口的测试装置进行测试的方法,当封堵圆管时,步骤如下:

9、step1.1:材料准备,钢架基座、钢管弯头、滑块轴承、磁棒、水管卡箍和亚克力透明管,所述亚克力透明管前端通过水管连接试压泵,亚克力透明管上端插入压力感应器通过线路与压力显示器,磁棒前端的注浆孔通过注浆管与注浆气压罐相连接,注浆气压罐与空气压缩机通过圆管相接,磁自聚浆液;

10、step1.2:配置磁自聚浆液,油性或水性环氧树脂磁自聚浆液,所述油性环氧树脂磁自聚浆液包括环氧树脂a胶、环氧树脂固化剂、粉煤灰、不同粒径铁颗粒、铁砂和铁粉;所述水性环氧树脂磁自聚浆液包括环氧树脂乳液、环氧树脂固化剂、水泥、水、不同粒径铁颗粒、铁砂和铁粉;

11、step1.3:亚克力透明管前端通过水管连接试压泵,上端插入压力感应器通过线路与压力显示器、电源连接,磁棒前端的注浆孔通过注浆管与注浆气压罐相连接,注浆气压罐与空气压缩机通过圆管相接,并接通电源;

12、step1.4:根据工程需要,采用一定磁力等级的磁棒先平行插入亚克力透明管末端,再通过磁棒前端的注浆孔注浆,当磁汇聚浆液稠度大、注浆困难时,采用一定磁力等级的磁棒一端吸附磁汇聚浆液,然后一起插入亚克力透明管末端一定长度,固定磁棒支座位置,再通过磁棒前端的注浆孔注浆补浆,磁汇聚浆液填充在磁棒与亚克力透明管内壁之间的缝隙;

13、step1.5:打开试压泵上的阀门,试压泵中的水能保证连续供水,水沿着水管进入亚克力透明管,通过压力测试仪测得一定配比磁自聚浆液能够堵住的最大水压,一旦动水将磁汇聚浆液冲刷出一条水通道时,出现泄水,此次封堵结束,最大水压即为在该试验条件下此配比的磁自聚浆液封堵压力;

14、step1.6:更换不同配比的磁汇聚浆液,重复step1.2~step1.5。

15、利用磁自聚浆液封堵突水洞口的测试装置,包括钢架基座、钢管弯头、滑块轴承、水管卡箍和亚克力透明管,所述亚克力透明管前端通过水管连接试压泵,亚克力透明管上端插入压力感应器通过线路与压力显示器,磁自聚浆液,模拟洞,被磁化的颗粒,双囊膜袋,所述双囊膜袋由外圈的壳状囊包裹着球状囊,壳状囊和球状囊经接触面之间凹凸胶球嵌套在一起,壳状囊在洞口处留有注浆孔,注浆孔通过注浆管与注浆气压罐相连接,注浆气压罐与空气压缩机通过圆管相接。

16、模拟洞是通过3d扫描实际工程中的突水隧道空洞或突水泉眼内部,利用透明树脂将洞内形态等比浇注成壳状结构,以提供可视的突水洞形态模拟试验。

17、被磁化的颗粒具有一定的强度,能起支撑作用,被磁化后,能产生一定强度等级的磁场,充填在双囊膜袋内的磁流体受到磁场作用,抗剪强度迅速提高,且磁自聚浆液中较大粒径的磁颗粒吸附在磁球附近,而不会因重力作用下沉,造成顶部抗剪强度削弱。

18、双囊膜袋由外圈的壳状囊包裹着球状囊,壳状囊和球状囊经接触面之间凹凸胶球嵌套在一起,膜袋采用橡胶材质;根据在一定强度等级磁场作用下,随着与磁球间距离的增加,磁自聚浆液抗剪强度迅速减弱的距离,作为壳状囊总厚度,使外圈层抗剪强度最优化;球状囊内部磁球的逐一撤出,缓慢将球状囊拉出,紧跟着在壳状囊和球状囊之间注入流动性稍好的磁自聚浆液。

19、采用所述利用磁自聚浆液封堵突水洞口的测试装置进行抗冲刷实验的方法,为了贴合实际工程需要,对上述封堵装置的封堵洞口形状做了改进;针对上诉封堵装置在试验过程中所遇到的问题,动水都首先将顶部磁性砂浆冲刷形成贯通的水通道,即离磁棒较远处易发生剪切破坏,提出了利用膜袋分区注浆,保证外圈层抗剪强度,步骤如下:

20、step2.1:材料准备,钢架基座,钢管弯头,滑块轴承,水管卡箍,亚克力透明管,所述亚克力透明管前端通过水管连接试压泵,透明管上端插入压力感应器通过线路与压力显示器,磁自聚浆液,模拟洞,被磁化的颗粒,双囊膜袋,所述双囊膜袋由外圈的壳状囊包裹着球状囊,壳状囊和球状囊经接触面之间凹凸胶球嵌套在一起,壳状囊在洞口处留有注浆孔,注浆孔通过注浆管与注浆气压罐相连接,注浆气压罐与空气压缩机通过圆管相接;

21、step2.2:配置磁自聚浆液,油性或水性环氧树脂磁自聚浆液,所述油性环氧树脂磁自聚浆液包括环氧树脂a胶、环氧树脂固化剂、粉煤灰、不同粒径铁颗粒、铁砂和铁粉;所述水性环氧树脂磁自聚浆液包括环氧树脂乳液、环氧树脂固化剂、水泥、水、不同粒径铁颗粒、铁砂和铁粉;

22、step2.3:3d扫描实际工程中的突水隧道空洞或突水泉眼内部,利用透明树脂将洞内形态等比浇注成壳状结构,替换等径亚克力透明管突水洞口,测得洞内突水水压,并模拟动水水压;

23、step2.4:亚克力透明管前端通过水管连接试压泵,上端插入压力感应器通过线路与显示仪、电源连接,亚克力透明管末端连接透明树脂浇注的模拟洞;

24、step2.5:根据突水洞的尺寸,定制相应大小的膜袋,膜袋由一个壳状囊和一个球状囊嵌套组成,外圈层的壳状囊中加入碳纤维布、金属丝状网,增强抗冲切性能,先将膜袋放入模拟洞内,接着向中间的球状囊中充入被磁化的磁球,磁球将膜袋撑开并紧贴洞壁,再往外圈层的壳状囊中充入磁性浆液,并将其注满浆液,然后从中间的球状囊中把磁球一边撤出,一边往壳状囊和球状囊之间的空洞中注入浆液,缓慢拉出球状囊,注入中间浆液可增加其流动性。

25、step2.6:打开试压泵上的阀门,试压泵中的水能保证连续供水,水沿着水管进入亚克力透明管,通过压力测试仪测得一定配比磁自聚浆液能够堵住的最大水压,一旦动水将磁汇聚浆液冲刷成一条水通道时,出现泄水,此次封堵结束,最大水压即为在该试验条件下此配比的磁自聚浆液封堵压力;

26、step2.7:更换不同配比的磁汇聚浆液,重复step2.2~step2.6,根据实际工程所需解决的最大堵水压力,选择最佳磁汇聚浆液配比;

27、当堵水压力较大,所配置的磁汇聚浆液粘度大,通过壳状囊上预留的小孔注浆困难时,注浆步骤step2.5如下:

28、根据洞的尺寸,定制相应大小的膜袋,膜袋由一个壳状囊和一个球状囊嵌套组成,外圈层的壳状囊中加入碳纤维布、金属丝状网,增强抗冲切性能,先将像橡皮泥一般稠度大的磁自聚浆液灌入外圈层的壳状囊,并密封,接着将膜袋放入模拟洞内,再向中间的球状囊中充入被磁化的磁球,磁球将膜袋撑开并接触洞壁,然后从中间的球状囊中把磁球一边撤出,一边往壳状囊和球状囊之间的空洞中注入浆液,注入中间浆液可增加其流动性。

29、本发明有如下有益效果:

30、1.本发明针对隧道突水封堵修复困难,且普通砂浆修补材料耐久性差的现状,创新性的提出了利用磁自聚浆液封堵突水洞口的测试装置及方法,该技术是针突水洞口堵漏的新技术,可实现在高水头作用下的封堵。

31、2.本发明装置模拟工程突水水压,利用一定等级的磁棒吸附不同配比磁自聚浆液封堵透明管突水末端,测试其最大堵水压力数据,并不断优化配比,推广应用于实际。该装置简便,采用等径透明管,便于理论计算,建立分析模型,且对磁自聚浆液封堵突水运用于实际工程提供了现实依据。

32、3.本发明利用磁自聚浆液配合磁棒、磁球等磁性物质进行封堵,磁流体受到磁场作用,抗剪强度迅速提高,且磁自聚浆液中较大粒径的磁颗粒吸附在磁棒、磁球附近,不会因重力作用下沉,而造成顶部抗剪强度削弱。

33、4.本发明突水管内插入裹着浆液的磁棒进行封堵的方案,在经过实践的基础上进行改进,对封堵的等径圆管进行改进,3d扫描洞内形态,利用透明树脂将洞内形态等比浇注成壳状模拟洞结构替换等径圆管封堵洞口。

34、5.本发明通过分析多次封堵破坏结果,在修补洞内顶部离磁棒较远,抗剪强度降低,首先被冲坏,为此需要注重容易被破坏区域,即贴近洞壁圈层的封堵,提出采用双囊膜袋,贴近洞壁圈层的囊中加入抗剪强度大的浆液,可保证封堵强度,内部囊袋中充入磁球,一是起支撑作用,让膜袋与洞壁紧密贴合,二是提供磁场强度,让浆液汇聚。

35、6.本发明水管内插入裹着浆液的磁棒进行封堵的方案中注浆位置在实际工程中并不能普遍使用,考虑实际工程中,更多的是在盾构前行时出现突水,为应用于不同形态突水洞,故引入双层膜袋后,从洞口后方进行分层注浆,膜袋能贴合不同形态的洞口。

36、7.本发明在模拟实验中,外圈层的注浆存在困难,因此本发明中提供两种注浆施工方式,一种封堵注浆方式,膜袋由一个壳状囊和一个球状囊嵌套组成,外圈层的壳状囊中加入碳纤维布、金属丝状网,增强抗冲切性能,先将膜袋放入模拟洞内,接着向中间的球状囊中充入被磁化的磁球,磁球将膜袋撑开并接触洞壁,再往外圈层的壳状囊中充入磁性浆液,并将其注满浆液,然后从中间的球状囊中把磁球一边撤出,一边往壳状囊和球状囊之间的空洞中注入浆液,注入中间浆液可增加其流动性,降低成本,不影响整体的堵水性能。

37、8.本发明在模拟实验中,发现抗剪强度大的浆液流动性差,当堵水压力较大,所配置的磁汇聚浆液粘度大,通过壳状囊上预留的小孔注浆困难时,提出了另一种封堵注浆方式,根据洞的尺寸,定制相应大小的膜袋,膜袋由一个壳状囊和一个球状囊嵌套组成,外圈层的壳状囊中加入碳纤维布、金属丝状网,增强抗冲切性能,先将像橡皮泥一般稠度大的磁自聚浆液灌入外圈层的壳状囊,并密封,接着将膜袋放入模拟洞内,再向中间的球状囊中充入被磁化的磁球,磁球将膜袋撑开并接触洞壁,然后从中间的球状囊中把磁球一边撤出,一边往壳状囊和球状囊之间的空洞中注入浆液,注入中间浆液可增加其流动性,满足工程经济性,可行性强。

- 还没有人留言评论。精彩留言会获得点赞!