一种轴承表面缺陷检测方法、系统、智能终端及存储介质与流程

本技术涉及轴承检测技术的领域,尤其是涉及一种轴承表面缺陷检测方法、系统、智能终端及存储介质。

背景技术:

1、轴承包括内圈、外圈以及设置于内圈和外圈之间的滚子,由于轴承的内圈和外圈是进行工作时承受作用力较大的零部件,因此,轴承在加工完成后,需要对轴承的内圈和外圈进行表面损伤检测,以筛选出损伤较大的不合格轴承。

2、相关技术中,在对轴承的外圈、外圈进行表面损伤检测时,通常采用粗糙度检测仪或者探伤仪进行表面探测,根据探测结果分析轴承是否为合格件,而一些尺寸较小的轴承在进行检测时,由于内圈的空间较小,通常只能够对外圈的表面进行检测,使得内圈在进行检测时,只能通过放大镜进行人为观察。

3、针对上述中的相关技术,在对尺寸较小的轴承进行内圈表面损伤检测时,需要工作人员借助放大镜进行观察,在长时间的观察过程中,容易产生视觉上的疲劳,且损伤缝隙较小时,观察结果不明显,不利于提高检测的准确性。

技术实现思路

1、为了能够清楚地检测到尺寸较小轴承的表面细微损伤,本技术提供一种轴承表面缺陷检测方法、系统、智能终端及存储介质。

2、第一方面,本技术提供一种轴承表面缺陷检测方法,采用如下的技术方案:

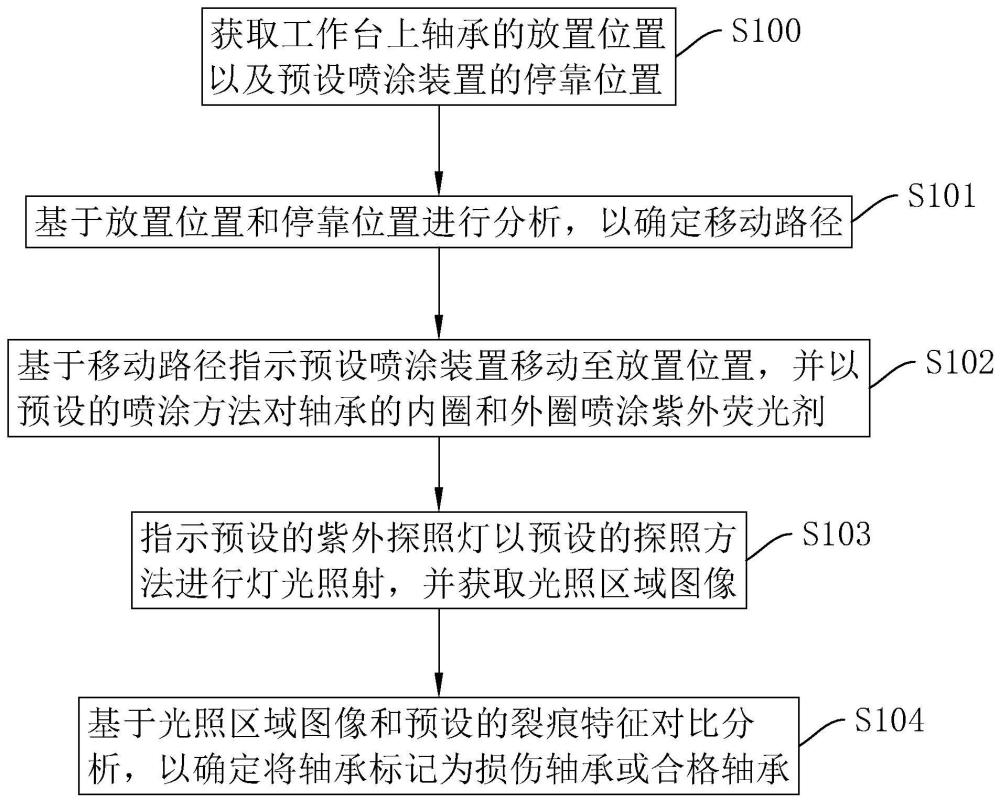

3、一种轴承表面缺陷检测方法,包括:

4、获取工作台上轴承的放置位置以及预设喷涂装置的停靠位置;

5、基于放置位置和停靠位置进行分析,以确定移动路径;

6、基于移动路径指示预设喷涂装置移动至放置位置,并以预设的喷涂方法对轴承的内圈和外圈喷涂紫外荧光剂;

7、指示预设的紫外探照灯以预设的探照方法进行灯光照射,并获取光照区域图像;

8、基于光照区域图像和预设的裂痕特征对比分析,以确定将轴承标记为损伤轴承或合格轴承。

9、通过采用上述技术方案,对轴承的内圈和外圈按照预设的喷涂方法喷涂紫外荧光剂,使得紫外荧光剂渗入内圈和外圈表面的裂痕中,再以预设的探照方法对轴承进行探照,从而使得裂缝能够清楚地对尺寸较小轴承的表面损伤进行查找。

10、可选的,预设的喷涂方法包括:

11、获取放置位置的轴承表面图像;

12、基于轴承表面图像和预设的轴承轮廓特征进行分析,以确定轴承尺寸;

13、基于轴承尺寸和预设的调节距离进行匹配,以确定预设喷涂装置上喷头与轴承内圈、外圈之间的喷涂间距;

14、基于喷涂间距指示预设外喷头调节与轴承外圈表面之间的距离;

15、基于喷涂间距指示预设内喷头调节与轴承内圈表面之间的距离;

16、指示预设内喷头和预设外喷头同时以预设的转动朝向进行周向转动,并喷涂紫外荧光剂。

17、通过采用上述技术方案,根据不同尺寸的轴承进行分析,以确定喷头和轴承内圈、外圈之间的相对距离,并对外侧的外喷头、内侧的内喷头进行位置调节,使得外喷头和内喷头能够对内圈、外圈表面保持靠近,当内喷头和外喷头进行周向转动的同时,能够对内圈和外圈的表面进行均匀喷涂紫外荧光剂,降低因为喷涂不均匀而造成检测不准确的概率。

18、可选的,预设内喷头和预设外喷头同时以预设的转动朝向进行周向转动时,还包括:

19、获取预设内喷头的内圈转动角度;

20、基于内圈转动角度和预设的基准转动角度进行比较;

21、当内圈转动角度和预设的基准转动角度相同时,指示预设内喷头停止喷涂,并获取预设外喷头的外圈转动角度;

22、基于外圈转动角度和预设的基准转动角度进行比较;

23、当外圈转动角度和预设的基准转动角度相同时,指示预设的预设的外喷头停止喷涂,并发出喷涂完成提示;

24、基于喷涂完成提示获取相邻轴承的相邻放置位置;

25、基于相邻放置位置和放置位置进行分析,以确定预设喷涂装置的目标移动路径;

26、指示预设喷涂装置沿目标移动路径进行移动至相邻放置位置,并以预设的喷涂方法喷涂紫外荧光剂。

27、通过采用上述技术方案,在进行荧光剂喷涂时,通过对内喷头的内圈转动角度以及外喷头的外圈转动角度进行分析,当内喷头和外喷头均转动至与基准转动角度值相同时,停止喷涂紫紫外荧光剂,并移动至相邻轴承进行紫外荧光剂的喷涂作业,能够降低内圈转动完成后进行多余紫外荧光剂喷涂的概率,有助于减少紫外荧光剂的使用损耗,并及时对相邻的轴承进行喷涂,提高喷涂工作效率。

28、可选的,预设的探照方法包括:

29、指示预设喷涂装置上的清洗喷头对轴承内圈和外圈进行转动清洗,同时指示吸附剂喷头对轴承的内圈和外圈表面喷涂吸附剂,并发出探照提示;

30、基于探照提示以指示预设的遮挡护罩对工作台进行遮挡,并获取遮挡区域内的光照强度值;

31、基于光照强度值和预设的基准光照强度值比较;

32、当光照强度值小于预设的基准光照强度值时,指示探照紫外灯移动至轴承的外圈外侧,并发出探照信号;

33、基于探照信号指示探照紫外灯绕轴承进行周侧转动,同时获取光照区域图像。

34、通过采用上述技术方案,对进行紫外荧光喷涂后,对紫外荧光剂进行清洗,同时喷涂吸附剂,使得吸附剂能够将外圈和内圈表面渗透至裂缝处的紫外荧光剂吸附值裂缝开口处,从而能够更清晰的在紫外光灯的探照下形成与裂缝形状一致的荧光标记,且在遮挡护罩的遮挡下,降低轴承周侧的光线强度,以便于获取到清晰的荧光痕迹。

35、可选的,指示探照紫外灯移动至轴承的外圈外侧时,还包括:

36、获取轴承的圆心位置和紫外探照灯位置;

37、基于圆心位置和紫外探照灯位置进行分析,以确定探照转动方向;

38、基于探照转动方向指示预设的转动调节装置带动紫外探照灯转动,并获取探照区域图像;

39、将探照区域图像和预设的内圈表面特征、外圈表面特征进行对比分析,以确定探照区域图像中的内圈表面积、外圈表面积;

40、判断内圈表面积和预设的内圈基准面积是否一致;外圈表面积和预设的外圈基准面积是否一致;

41、当内圈表面积和预设的内圈基准面积一致,且外圈表面积和预设的外圈基准面积一致时,指示预设的转动装置停止转动,并发出探照信号。

42、通过采用上述技术方案,探照紫外灯移动至轴承外圈外侧时,对探照紫外灯进行照射角度的调节,以使得紫外探照灯能够对内圈和外圈的表面进行通侧照射时,能够照射到尽可能多的面积,从而光照区域图像进行拍摄时,能够得到比较完整的内圈和外圈表面图像,有助于提高裂痕检测的准确性。

43、可选的,对轴承的内圈和外圈进行喷涂紫外荧光剂前,包括:

44、指示预设的气体清洁装置对轴承的内圈、外圈表面进行吹气清洁,并获取内圈和外圈的表面清洁图像;

45、将表面清洁图像和预设的划痕特征对比分析,以判断表面清洁图像中的图像特征是否和预设的划痕特征一致;

46、若表面清洁图像中的图像特征和预设的划痕特征一致,则指示预设的气体清洁装置以预设的回转角度进行往复摆动,并更新表面清洁图像;

47、基于更新后的表面清洁图像和预设的划痕特征进行对比分析;

48、当更新后的表面清洁图像存在拟合的划痕特征时,将轴承标记为损伤轴承,并指示预设的气体清洁装置停止清理;

49、若表面清洁图像中的图像特征和预设的划痕特征不一致,则将轴承标记为待测轴承;

50、基于待测轴承以预设的喷涂方法对轴承的内圈和外圈喷涂紫外荧光剂。

51、通过采用上述技术方案,在喷涂紫外荧光剂前,对轴承的内圈和外圈进行高压气体清理,使得附着于内圈、外圈表面的异物脱落,从而不易对紫外荧光剂的喷涂造成遮挡,且在进行清洁时,对于存在划痕特征的位置进行往复清理,以对划痕特征的真实性进一步判断,从而对存在划痕损伤的轴承进行标记,以便于后续进行筛选,不需要再通过荧光剂喷涂进行损伤轴承的筛选,减少工作量。

52、可选的,气体清洁装置以预设的回转角度进行往复摆动时,还包括:

53、获取气体清洁装置的清洁气体压强以及气体清洁装置的往复摆动次数;

54、根据清洁气体压强和预设的调节强度值进行求和,以确定气压调节强度;

55、基于往复摆动次数增加的同时,指示气体清洁装置按照气压调节强度增加清洁气体压强,并更新表面清洁图像;

56、将更新的表面清洁图像和预设的洁净图像进行对比,以判断表面清洁图像与预设的洁净图像是否拟合;

57、若拟合,则将轴承标记为待测轴承;

58、若不拟合,则将轴承标记为损伤轴承。

59、通过采用上述技术方案,在往复摆动过程中进行计数,每次计数时进行一次气压强度调节,使得清洁气体压强逐渐增加,以提高对附着于划痕位置处的异物清理效果,同时,进一步验证划痕特征的真实性,减少因为异物附着而造成分析结果不准确的概率,有助于挑选出不合格的轴承。

60、第二方面,本技术提供一种轴承表面缺陷检测系统,采用如下的技术方案:

61、一种轴承表面缺陷检测系统,包括:

62、获取模块,用于获取轴承的放置位置、喷涂装置的停靠位置、光照区域图像、轴承表面图像、内圈转动角度、外圈转动角度、相邻放置位置、光照强度值、光照区域图像、圆心位置、紫外探照灯位置、表面清洁图像、清洁气体压强和往复摆动次数;

63、存储器,用于存储任一项的一种轴承表面缺陷检测方法的程序;

64、处理器,存储器中的程序能够被处理器加载执行且实现任一项的轴承表面缺陷检测方法。

65、通过采用上述技术方案,对轴承进行紫外荧光剂的喷涂处理,并借助紫外探照灯进行探照,并拍摄紫外光探照时的光照区域图像,通过对光照区域图像进行分析,以查找出存在裂痕、损伤缺陷的轴承,且荧光剂能够渗入裂痕内,并形成荧光痕迹,有助于清晰地观察处是否存在裂痕。

66、第三方面,本技术提供一种智能终端,采用如下的技术方案:

67、一种智能终端,包括存储器和处理器,存储器上存储有能够被处理器加载并执行上述任一种轴承表面缺陷检测方法的计算机程序。

68、通过采用上述技术方案,通过智能终端的使用,对轴承进行紫外荧光剂的喷涂处理,并借助紫外探照灯进行探照,并拍摄紫外光探照时的光照区域图像,通过对光照区域图像进行分析,以查找出存在裂痕、损伤缺陷的轴承,且荧光剂能够渗入裂痕内,并形成荧光痕迹,有助于清晰地观察处是否存在裂痕。

69、第四方面,本技术提供一种计算机存储介质,能够存储相应的程序,具有能够清楚地检测到尺寸较小轴承的表面细微损伤的特点,采用如下的技术方案:

70、一种计算机可读存储介质,存储有能够被处理器加载并执行上述任一种轴承表面缺陷检测方法的计算机程序。

71、通过采用上述技术方案,存储介质中有轴承表面缺陷检测方法的计算机程序,执行计算机程序时,对轴承进行紫外荧光剂的喷涂处理,并借助紫外探照灯进行探照,并拍摄紫外光探照时的光照区域图像,通过对光照区域图像进行分析,以查找出存在裂痕、损伤缺陷的轴承,且荧光剂能够渗入裂痕内,并形成荧光痕迹,有助于清晰地观察处是否存在裂痕。

72、综上所述,本技术包括以下至少一种有益技术效果:

73、1.对轴承的内圈和外圈按照预设的喷涂方法喷涂紫外荧光剂,使得紫外荧光剂渗入内圈和外圈表面的裂痕中,再以预设的探照方法对轴承进行探照,从而使得裂缝能够清楚地对尺寸较小轴承的表面损伤进行查找;

74、2.在进行荧光剂喷涂时,通过对内喷头的内圈转动角度以及外喷头的外圈转动角度进行分析,当内喷头和外喷头均转动至与基准转动角度值相同时,停止喷涂紫紫外荧光剂,并移动至相邻轴承进行紫外荧光剂的喷涂作业,能够降低内圈转动完成后进行多余紫外荧光剂喷涂的概率,有助于减少紫外荧光剂的使用损耗,并及时对相邻的轴承进行喷涂,提高喷涂工作效率;

75、3.对进行紫外荧光喷涂后,对紫外荧光剂进行清洗,同时喷涂吸附剂,使得吸附剂能够将外圈和内圈表面渗透至裂缝处的紫外荧光剂吸附值裂缝开口处,从而能够更清晰的在紫外光灯的探照下形成与裂缝形状一致的荧光标记,且在遮挡护罩的遮挡下,降低轴承周侧的光线强度,以便于获取到清晰的荧光痕迹。

- 还没有人留言评论。精彩留言会获得点赞!