一种对编码器校准的方法、装置及系统与流程

本技术涉及物流,特别是涉及一种对编码器校准的方法、装置及系统。

背景技术:

1、目前,在物流场景中,需要在快递分拨中心对快递包裹分拣,而电动滚筒在快递分拨中心起到了关键作用,电动滚筒转动以带动分拣机上的用于运输小车的皮带滑动,从而实现将快递包裹在小车上移动,且在移动至对应的分拣格口的情况下可以将快递包裹落格,以实现对快递包裹上下包(分拣)。

技术实现思路

1、本技术示出了一种对编码器校准的方法、装置及系统。

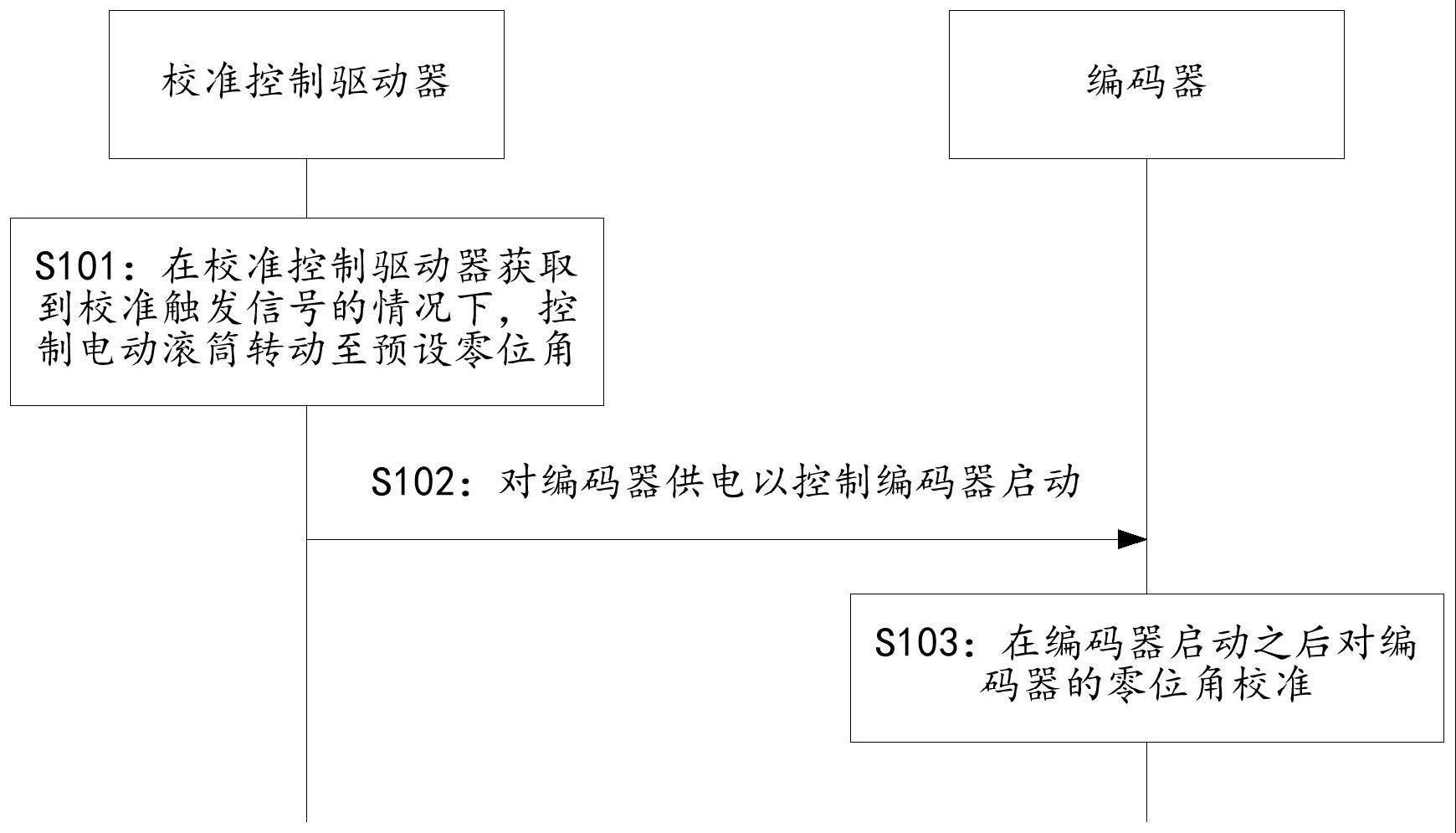

2、第一方面,本技术示出了一种对编码器校准的方法,应用于对编码器校准的系统中的校准控制驱动器,所述系统还包括编码器,校准控制驱动器与编码器之间连接,校准控制驱动器与电动滚筒之间连接,编码器位于电动滚筒中;所述方法包括:

3、在获取到校准触发信号的情况下,控制电动滚筒转动至预设零位角;

4、对编码器供电以控制编码器启动,以使编码器启动之后对编码器的零位角校准。

5、在一个可选的实现方式中,所述方法还包括:

6、对编码器供电以控制编码器启动之后,在多个时间段分别向编码器输入各个时间段分别对应的预设电压;以使在编码器启动之后在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,再对编码器的零位角校准。

7、在一个可选的实现方式中,所述方法还包括:

8、在电动滚筒转动至预设零位角的情况下,对编码器断电再供电以控制编码器重新启动,以使编码器在重新启动之后检测电动滚筒转过的第二角度,获取在编码器中存储的第一角度,计算第二角度与第一角度之间的差异,向校准控制驱动器输出所述差异;第一角度是在对编码器的零位角校准的过程中编码器检测电动滚筒转过的第一角度之后在编码器中存储的,使得编码器重新启动之后第一次向外输出的角度为差值,所述差值包括编码器检测到的电动滚筒转过的角度与在编码器中存储的第一角度之间的差值;

9、接收所述差异;

10、确定所述差异是否位于预设差异区间内;

11、如果所述差异位于预设差异区间内,确定已准确完成对编码器的零位角的校准;

12、或者,

13、如果所述差异不位于预设差异区间内,确定未准确完成对编码器的零位角的校准。

14、在一个可选的实现方式中,所述方法还包括:

15、如果所述差异不位于预设差异区间内,在电动滚筒转动至预设零位角的情况下,再次对编码器断电再供电以控制编码器重新启动;

16、在多个时间段分别向编码器输入各个时间段分别对应的预设电压,以使编码器重新启动且在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,对编码器的零位角重新校准。

17、在一个可选的实现方式中,所述方法还包括:

18、在确定已准确完成对编码器的零位角的校准的情况下,在编码器中存储用于指示已准确完成对编码器的零位角的校准的第一信息;

19、和/或,

20、在确定已准确完成对编码器的零位角的校准的情况下,输出用于指示已准确完成对编码器的零位角的校准的第一信息。

21、第二方面,本技术示出了一种对编码器校准的方法,应用于对编码器校准的系统中的编码器,所述系统还包括校准控制驱动器,校准控制驱动器与编码器之间连接,校准控制驱动器与电动滚筒之间连接,编码器位于电动滚筒中;所述方法包括:

22、启动编码器;编码器是在校准控制驱动器获取到校准触发信号的情况下对编码器供电之后启动的,在校准控制驱动器获取到校准触发信号之后且在编码器启动之前校准控制驱动器还控制电动滚筒转动至预设零位角;

23、对编码器的零位角校准。

24、在一个可选的实现方式中,所述方法还包括:

25、在编码器启动之后,检测校准控制驱动器在多个时间段分别向编码器输入的电压;

26、在校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,再对编码器的零位角校准;

27、其中,各个时间段分别对应的预设电压是校准控制驱动器对编码器供电以控制编码器启动之后,在各个时间段分别向编码器输入的。

28、在一个可选的实现方式中,所述对编码器的零位角校准,包括:

29、检测电动滚筒转过的第一角度;

30、在编码器中存储第一角度,以使编码器重新启动之后第一次向外输出的角度为差值,所述差值包括编码器检测到的电动滚筒转过的角度与在编码器中存储的第一角度之间的差值。

31、在一个可选的实现方式中,所述方法还包括:

32、检测电动滚筒转过的第二角度;第二角度是在电动滚筒转动至预设零位角的情况下,校准控制驱动器对编码器断电再供电以控制编码器重新启动之后编码器检测到的;

33、获取在编码器中存储的第一角度;

34、计算第二角度与第一角度之间的差异;

35、向校准控制驱动器发送所述差异;以使校准控制驱动器接收所述差异,并确定所述差异是否位于预设差异区间内,如果所述差异位于预设差异区间内,确定已准确完成对编码器的零位角的校准,或者,如果所述差异不位于预设差异区间内,确定未准确完成对编码器的零位角的校准。

36、在一个可选的实现方式中,所述方法还包括:

37、在编码器重新启动且在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,对编码器的零位角重新校准;

38、编码器是校准控制驱动器在所述差异不位于预设差异区间内且电动滚筒转动至预设零位角的情况下再次对编码器断电再供电后重新启动的;

39、各个时间段分别对应的预设电压是校准控制驱动器对编码器断电再供电以控制编码器重新启动之后,在各个时间段分别向编码器输入的。

40、第三方面,本技术示出了一种对编码器校准的装置,应用于对编码器校准的系统中的校准控制驱动器,所述系统还包括编码器,校准控制驱动器与编码器之间连接,校准控制驱动器与电动滚筒之间连接,编码器位于电动滚筒中;所述装置包括:

41、控制模块,用于在获取到校准触发信号的情况下,控制电动滚筒转动至预设零位角;

42、供电模块,用于对编码器供电以控制编码器启动,以使编码器启动之后对编码器的零位角校准。

43、在一个可选的实现方式中,所述装置还包括:

44、第一输入模块,用于对编码器供电以控制编码器启动之后,在多个时间段分别向编码器输入各个时间段分别对应的预设电压;以使在编码器启动之后在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,再对编码器的零位角校准。

45、在一个可选的实现方式中,所述装置还包括:

46、第一断电供电模块,用于在电动滚筒转动至预设零位角的情况下,对编码器断电再供电以控制编码器重新启动,以使编码器在重新启动之后检测电动滚筒转过的第二角度,获取在编码器中存储的第一角度,计算第二角度与第一角度之间的差异,向校准控制驱动器输出所述差异;第一角度是在对编码器的零位角校准的过程中编码器检测电动滚筒转过的第一角度之后在编码器中存储的,使得编码器重新启动之后第一次向外输出的角度为差值,所述差值包括编码器检测到的电动滚筒转过的角度与在编码器中存储的第一角度之间的差值;

47、接收模块,用于接收所述差异;

48、第一确定模块,用于确定所述差异是否位于预设差异区间内;

49、第二确定模块,用于如果所述差异位于预设差异区间内,确定已准确完成对编码器的零位角的校准;

50、或者,

51、第三确定模块,用于如果所述差异不位于预设差异区间内,确定未准确完成对编码器的零位角的校准。

52、在一个可选的实现方式中,所述装置还包括:

53、第二断电供电模块,用于如果所述差异不位于预设差异区间内,在电动滚筒转动至预设零位角的情况下,再次对编码器断电再供电以控制编码器重新启动;

54、第二输入模块,用于在多个时间段分别向编码器输入各个时间段分别对应的预设电压,以使编码器重新启动且在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,对编码器的零位角重新校准。

55、在一个可选的实现方式中,所述装置还包括:

56、存储模块,用于在确定已准确完成对编码器的零位角的校准的情况下,在编码器中存储用于指示已准确完成对编码器的零位角的校准的第一信息;

57、和/或,

58、输出模块,用于在确定已准确完成对编码器的零位角的校准的情况下,输出用于指示已准确完成对编码器的零位角的校准的第一信息。

59、第四方面,本技术示出了一种对编码器校准的装置,应用于对编码器校准的系统中的编码器,所述系统还包括校准控制驱动器,校准控制驱动器与编码器之间连接,校准控制驱动器与电动滚筒之间连接,编码器位于电动滚筒中;所述装置包括:

60、启动模块,用于启动编码器;编码器是在校准控制驱动器获取到校准触发信号的情况下对编码器供电之后启动的,在校准控制驱动器获取到校准触发信号之后且在编码器启动之前校准控制驱动器还控制电动滚筒转动至预设零位角;

61、校准模块,用于对编码器的零位角校准。

62、在一个可选的实现方式中,所述装置还包括:

63、检测模块,用于在编码器启动之后,检测校准控制驱动器在多个时间段分别向编码器输入的电压;

64、所述校准模块还用于:在校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,再对编码器的零位角校准;

65、其中,各个时间段分别对应的预设电压是校准控制驱动器对编码器供电以控制编码器启动之后,在各个时间段分别向编码器输入的。

66、在一个可选的实现方式中,所述校准模块包括:

67、第一检测单元,用于检测电动滚筒转过的第一角度;

68、存储单元,用于在编码器中存储第一角度,以使编码器重新启动之后第一次向外输出的角度为差值,所述差值包括编码器检测到的电动滚筒转过的角度与在编码器中存储的第一角度之间的差值。

69、在一个可选的实现方式中,所述校准模块还包括:

70、第二检测单元,用于检测电动滚筒转过的第二角度;第二角度是在电动滚筒转动至预设零位角的情况下,校准控制驱动器对编码器断电再供电以控制编码器重新启动之后编码器检测到的;

71、获取单元,用于获取在编码器中存储的第一角度;

72、计算单元,用于计算第二角度与第一角度之间的差异;

73、发送单元,用于向校准控制驱动器发送所述差异;以使校准控制驱动器接收所述差异,并确定所述差异是否位于预设差异区间内,如果所述差异位于预设差异区间内,确定已准确完成对编码器的零位角的校准,或者,如果所述差异不位于预设差异区间内,确定未准确完成对编码器的零位角的校准。

74、在一个可选的实现方式中,所述校准模块还用于:在编码器重新启动且在检测到校准控制驱动器在多个时间段分别向编码器输入的电压为各个时间段分别对应的预设电压的情况下,对编码器的零位角重新校准;

75、编码器是校准控制驱动器在所述差异不位于预设差异区间内且电动滚筒转动至预设零位角的情况下再次对编码器断电再供电后重新启动的;

76、各个时间段分别对应的预设电压是校准控制驱动器对编码器断电再供电以控制编码器重新启动之后,在各个时间段分别向编码器输入的。

77、第五方面,本技术示出了一种对编码器校准的系统,所述系统包括:

78、校准控制驱动器和编码器;编码器位于电动滚筒中;

79、校准控制驱动器包括:第一控制器、编码器供电控制电路以及电动滚筒驱动电路;第一控制器与编码器供电控制电路之间连接;第一控制器与电动滚筒驱动电路之间连接;电动滚筒驱动电路与电动滚筒之间连接;

80、编码器包括:第二控制器、传感器以及电源接口;第二控制器与传感器之间连接;第二控制器与电源接口之间连接,传感器与电源接口之间连接,电源接口与编码器供电控制电路之间连接;

81、第一控制器,用于执行如前述的第一方面所述的方法;

82、第二控制器,用于执行如前述的第二方面所述的方法。

83、第六方面,本技术示出了一种电子设备,电子设备包括:处理器;用于存储处理器可执行指令的存储器;其中,处理器被配置为执行如前述的任一方面所述的方法。

84、第七方面,本技术示出了一种非临时性计算机可读存储介质,当存储介质中的指令由电子设备的处理器执行时,使得电子设备能够执行如前述的任一方面所述的方法。

85、第八方面,本技术示出了一种计算机程序产品,当计算机程序产品中的指令由电子设备的处理器执行时,使得电子设备能够执行如前述的任一方面所述的方法。

86、本技术包括以下优点:

87、在本技术中,事先在生产编码器的过程中,可以对编码器的校准逻辑进行设置,编码器的校准逻辑为在编码器启动之后就对编码器的零位角校准,也即,在编码器启动之后编码器就能够知晓需要对编码器的零位角校准(以编码器启动作为对编码器的零位角校准的触发条件)。

88、在编码器出厂以后,在生产电动滚筒的过程中,可以将编码器设置在电动滚筒内部,在电动滚筒出厂之前,需要对电动滚筒中的编码器的零位角校准。

89、例如,在校准控制驱动器获取到校准触发信号的情况下,校准控制驱动器控制电动滚筒转动至预设零位角,校准控制驱动器对编码器供电以控制编码器启动,在编码器启动之后对编码器的零位角校准。

90、通过本技术,摒弃了“向在电动滚筒中设置的编码器传递校准指令以触发对编码器的零位角校准”的方式,而采取了“启动编码器就能够触发对编码器的零位角校准”的方式,使得编码器很容易就能够知晓需要对编码器的零位角校准,且在使得编码器能够知晓需要对编码器的零位角校准的情况下,可以不将电动滚筒拆开以及将电动滚筒重新组装,简化了操作,减少了耗时,提高了对编码器的零位角校准的效率,降低了人工成本,可以不使用其他硬件(例如线等),可以降低硬件成本,且可以避免损坏电动滚筒。

91、其次,本技术是校准控制驱动器先控制电动滚筒转动至预设零位角,然后校准控制驱动器对编码器供电以控制编码器启动,在编码器启动之后才对编码器的零位角校准,也即,是电动滚筒先转动至预设零位角,然后才对编码器的零位角校准,可以尽可能地避免对编码器校准的结果错误,提高对编码器校准的结果的准确性。

- 还没有人留言评论。精彩留言会获得点赞!