载重车作用下π型钢-混连续刚构桥承载力智能检测方法与流程

本发明涉及桥梁承载力检测方法,尤其是载重车作用下π型钢-混连续刚构桥承载力智能检测方法,属于桥梁检测。

背景技术:

1、我国拥有数量庞大的桥梁,其中许多是跨越重要交通干线的连续刚构桥,这些桥梁在保障交通畅通、支持城市发展和促进经济繁荣方面发挥着不可或缺的作用。

2、连续刚构桥作为一种常见的桥梁结构形式,由于其较长的跨度和复杂的结构特点,容易受到各种病害的影响,这些病害可能在桥梁的寿命周期内逐渐积累和恶化,对其结构完整性和安全性构成了潜在的威胁。特别是π型钢-混连续刚构桥,更容易因为锈蚀、腐蚀、疲劳、维护不足、地震和施工问题等因素导致结构损坏、承载能力降低。为减少病害风险,对连续刚构桥承载能力定期检测至关重要,以确保其长期可靠地为交通和社会经济发展提供支持。

3、传统桥梁结构承载力检测方法虽然在一定程度上提供了关于桥梁状况的信息,但仍存在一些显著的局限性。其中,视觉与仪器检查通常需要复杂的目视记录和仪器测定,并且该方式在测量时加载车辆位置固定,传感器数据采集量少,难以满足桥梁结构的有效检测;而有限元分析虽然在理论上提供了桥梁结构的数值模拟,但需要大量计算资源和时间,尤其是对于复杂的π型钢-混连续刚构桥,该方式难以满足快速检测的需求。

4、综上而言,针对三跨π型钢-混连续刚构桥,传统的桥梁结构承载力检测方法存在成本高、时间长、可靠性差的问题,因此,亟需一种更快速、更准确、更经济的三跨π型钢-混连续刚构桥承载力智能检测方案,从而为桥梁安全和交通效率提供更可靠的保障。

技术实现思路

1、为解决背景技术存在的不足,本发明提供载重车作用下π型钢-混连续刚构桥承载力智能检测方法,它通过载重车对桥梁进行加载的方式并实时检测桥梁测试断面的位移响应,结合提出的智能化的承载力评定程序,能够快速准确地识别三跨π型钢-混连续刚构桥承载力的异常情况。

2、为实现上述目的,本发明采取下述技术方案:载重车作用下π型钢-混连续刚构桥承载力智能检测方法,包括以下步骤:

3、步骤一:桥梁测试断面确定

4、选择三跨π型钢-混连续刚构桥的中跨跨中断面作为测试断面;

5、步骤二:载重车技术指标确定

6、选择三轴载重车作为加载车辆,确定载重车的前轴与中轴间轴距ξ1、中轴与后轴间轴距ξ2、前轴轴重p1、中轴轴重p2和后轴轴重p3;

7、步骤三:构建桥梁结构刚度的计算矩阵

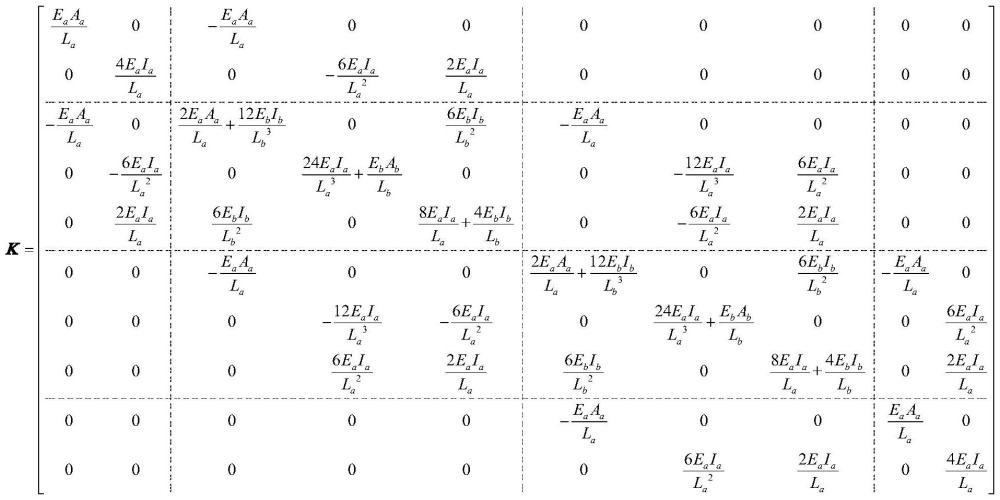

8、以主梁与桥墩的交点及桥墩与地面的交点为结点,将三跨π型钢-混连续刚构桥结构离散为5个杆件单元,包括3个主梁杆件单元和2个桥墩杆件单元,视杆件单元为两端固结的平面单元,从桥梁一端向另一端对5个杆件单元依次进行编号为:①号主梁杆件单元、②号桥墩杆件单元、③号主梁杆件单元、④号桥墩杆件单元及⑤号主梁杆件单元,同时从桥梁一端向另一端对6个结点依次进行编号,桥墩下侧结点依次进行编号为:3号结点及5号结点,主梁结点依次进行编号为:1号结点、2号结点、4号结点及6号结点,令每个杆件单元的始端结点为i且末端结点为j,其中,主梁杆件单元按编号方向确定始端结点和末端结点,桥墩杆件单元按自下向上的方向确定始端结点和末端结点,i=1,2,3,4,5,j=2,4,6,以①号主梁杆件单元的始端结点为原点,以从始端结点向末端结点的方向为x轴的正向,以x轴的正向绕原点逆时针旋转90°为y轴的正向,建立整体坐标系,则整体坐标系下桥梁结构刚度的计算矩阵k为:

9、

10、式中,ea为主梁弹性模量,aa为主梁截面面积,ia为主梁截面抗弯惯性矩,la为主梁跨度,eb为桥墩弹性模量,ab为桥墩截面面积,ib为桥墩截面抗弯惯性矩,lb为桥墩高度;

11、步骤四:建立桥梁结构计算荷载矩阵

12、当竖直向下的单位集中力作用于χ号主梁杆件单元时,该主梁杆件单元两侧的桥墩墩顶结点计算荷载矩阵如下所示:

13、

14、

15、式中,和分别为竖直向下的单位集中力作用于χ号主梁杆件单元时该主梁杆件单元两侧的桥墩墩顶结点计算荷载,和分别代表i结点与j结点处水平向力、竖直向力与弯矩计算荷载,τ为竖直向下的单位集中力距该主梁杆件单元始端结点的距离;

16、同时,其余任意桥墩墩顶结点γ计算荷载矩阵如下所示:

17、

18、式中,和分别代表墩顶结点γ处水平向力、竖直向力与弯矩计算荷载;

19、当竖直向下的单位集中力作用于χ号主梁杆件单元时,桥梁结构计算荷载矩阵如下所示:

20、

21、式中,和分别代表1号结点处水平向力与弯矩计算荷载,和分别代表2号结点处水平向力、竖直向力与弯矩计算荷载,和分别代表4号结点处水平向力、竖直向力与弯矩计算荷载,和分别代表6号结点处水平向力与弯矩计算荷载;

22、步骤五:计算各桥墩墩顶结点位移

23、根据桥梁结构的计算刚度方程可求得墩顶结点位移矩阵如下:

24、δ=k-1fχ

25、即:

26、

27、式中,u1和φ1分别代表1号结点处水平向位移与转角位移,u2、v2和分别代表2号结点处水平向位移、竖直向位移与转角位移,u4、v4和φ4分别代表4号结点处水平向位移、竖直向位移与转角位移,u6和φ6分别代表6号结点处水平向位移与转角位移;

28、步骤六:杆件单元端力计算并绘制桥梁结构弯矩图

29、以始端结点为原点,以从始端结点向末端结点的方向为x轴的正向,以x轴的正向绕原点逆时针旋转90°为y轴的正向,分别对5个杆件单元建立局部坐标系,根据上述计算桥梁全部结点位移已知,则桥墩杆件单元端力如下:

30、

31、式中,为局部坐标系下桥墩杆件单元的端力,ubj、vbj和分别代表桥墩杆件单元j结点处水平向位移、竖直向位移与转角位移;

32、③号主梁杆件单元端力如下:

33、

34、①号主梁杆件单元端力如下:

35、

36、⑤号主梁杆件单元端力如下:

37、

38、式中,为局部坐标系下主梁杆件单元的端力,uai、vai和分别代表主梁杆件单元i结点处水平向位移、竖直向位移与转角位移,uaj、vaj和分别代表主梁杆件单元j结点处水平向位移、竖直向位移与转角位移;

39、首先,在测试断面处加载竖直向下的单位集中力,按照步骤三~步骤六计算各杆件单元端力,并根据和的计算结果绘制该工况下桥梁结构弯矩图;

40、其次,由桥梁一端主梁始端结点按照步长ψ向桥梁另一端主梁末端结点逐步加载竖直向下的单位集中力,再次按照步骤三~步骤六计算各杆件单元端力,并根据和的计算结果依次绘制每一个工况下桥梁结构弯矩图;

41、步骤七:构建桥梁理论位移影响线矩阵

42、根据下式计算单位集中力在λ处时测试断面的位移:

43、

44、式中,δλ为在单位集中力加载在λ处引起的测试断面的竖向位移,为单位集中力作用在测试断面下的弯矩,mλ为单位集中力加载在λ处时的结构弯矩;

45、之后,建立n行1列的桥梁理论位移影响线矩阵:

46、φl=[δ1…δλ…δn]t

47、其中,

48、

49、完成三跨π型钢-混连续刚构桥理论位移影响线的计算;

50、步骤八:采集载重车沿桥梁行驶下测试断面位移时程与时空坐标转换

51、在测试断面处布置位移传感器,载重车以速度v沿桥梁中心线行驶通过桥梁进行测试,选取载重车前轴上桥到后轴下桥所用的时间作为采集时间,利用位移传感器实时测量并记录测试断面的位移时程,并将其转换成空间坐标系下的位移函数:

52、

53、式中,x为行驶至t时刻时载重车前轴距离主梁始端结点的纵向距离,dc(t)为采集时间范围内测试断面处的位移时程,rq和rz分别为采集时间起始和终止时刻测试断面处的位移值;

54、步骤九:构建桥梁检测信息矩阵

55、首先,从0开始以步长ψ至(m-1)ψ逐步计算测试断面空间坐标系下的位移函数d(x),建立m行1列的测试断面位移矩阵d:

56、d=[d(0) d(ψ)…d(mψ-2ψ) d(mψ-ψ)]t

57、其中,

58、

59、之后,建立m行n列的车辆信息矩阵v:

60、

61、其中,每列p1与p2之间相隔个0元素,每列p2与p3之间相隔个0元素;

62、步骤十:构建桥梁实际位移影响线矩阵

63、采用最小二乘法建立n行1列的桥梁实际位移影响线矩阵:

64、φc=(vtv)-1vtd=[η1…ηλ…ηn]t

65、式中,η1…ηλ…ηn为矩阵的n个元素;

66、步骤十一:桥梁结构承载力等级判别

67、根据桥梁理论位移影响线矩阵φl、桥梁实际位移影响线矩阵φc以及相应的纵向坐标y,构建桥梁理论位移影响线函数fl与桥梁实际位移影响线函数fc:

68、

69、

70、构建桥梁结构承载力评定指标:

71、

72、当0<s≤5%,则桥梁结构承载力下降等级为i级,当5%<s≤10%,则桥梁结构承载力下降等级为ii级,当s>10%,则桥梁结构承载力下降等级为iii级,i级、ii级与iii级的桥梁结构承载力下降程度逐级递增。

73、与现有技术相比,本发明的有益效果是:本发明通过构建理论位移影响线矩阵和实际位移影响线矩阵,并结合位移数据采集与分析技术,实时检测桥梁测试断面的位移响应,并提出一种评定指标实现对三跨π型钢-混连续刚构桥承载力的高效评估,具有如下显著有优点:

74、1、智能的结构分析:能够用于编写开发程序,建立了桥梁理论位移影响线模型,利用桥梁检测数据反演了桥梁实际位移影响线,最终实现桥梁结构承载力等级的智能判别;

75、2、准确的异常识别:综合考虑了桥梁材料非均匀性和结构非线性的影响,因此能够精准地识别桥梁结构承载力的异常情况,为及早发现潜在问题提供了有力支持;

76、3、结构的安全保障:通过定期评估桥梁结构的承载力,有助于确保桥梁的结构安全和可靠性,为桥梁管理提供了重要信息,以采取必要的维护措施,延长桥梁的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!