一种基于双圆心约束的踏面轮廓配准方法与流程

本发明涉及轮对测量领域,具体涉及一种基于双圆心约束的踏面轮廓配准方法。

背景技术:

1、近年来,结构光测量技术被广泛应用在轮对几何参数检测领域,如专利文件cn115326812a提出了一种车载轮对测量传感器及测量方法,该方法利用激光器向车轮表面投射激光,相机采集激光图像,再基于激光图像分析车轮的几何尺寸。

2、在结构光轮对测量方案中,激光器光平面穿过轮轴(与轮对正截面重合),相机设置在激光器周围,会与光平面呈现一定的夹角,为此,采集的到的图像中,激光条轮廓线相比于车轮基准设计轮廓(车轮正截面上的轮廓线)存在旋转、平移。为了便于评估车轮几何尺、对比分析踏面区域的磨耗程度,需要将采集到的激光条轮廓(踏面轮廓)对齐到车轮基准设计轮廓(车轮正截面上的踏面轮廓)上,即:进行轮廓配准。

3、专利文件cn112937633a提出了一种便携式轮对参数检测仪,其在进行实测轮廓向标准轮廓对齐时,平移量通过基于半径约束的圆弧拟合法拟合轮缘顶点所在圆弧圆心得到;其旋转量则通过最小二乘曲线拟合法拟合轮辋外侧倾斜段得到。然而对于实际服役的车轮其轮缘顶点所在圆弧段圆心角通常偏小且存在噪声,容易出现光散射和边界不明等原因使得拟合的圆弧包含离群点,常规的最小二乘拟合法难以保证定位圆心的精度和有效性,进而影响到轮缘尺寸的测量精度。此外,轮辋外侧面倾斜段比较短,其拟合精度也难以得到保障。

技术实现思路

1、为了解决上述技术问题,本发明提供一种基于双圆心约束的踏面轮廓配准方法,旨在准确获取实测踏面轮廓与基准踏面轮廓之间的旋转平移参数,使得实测踏面轮廓能够快速、准确的对齐,提升后续车轮几何参数(轮缘高度、轮缘厚度、轮缘垂直磨耗、qr值等)的检测精度与速度。

2、为此,本发明的技术方案如下:

3、一种基于双圆心约束的踏面轮廓配准方法,包括以下步骤:

4、1)激光器向待测车轮表面投射线激光,相机采集激光条图像,所述激光器的光平面经过轮轴;

5、在激光条图像中提取光条中心线,获取光条中心线上的各像素点在相机坐标系下的三维坐标,再将各个三维坐标投影到激光器的光平面上,得到各点的二维坐标、各个二维坐标组成实测踏面轮廓;

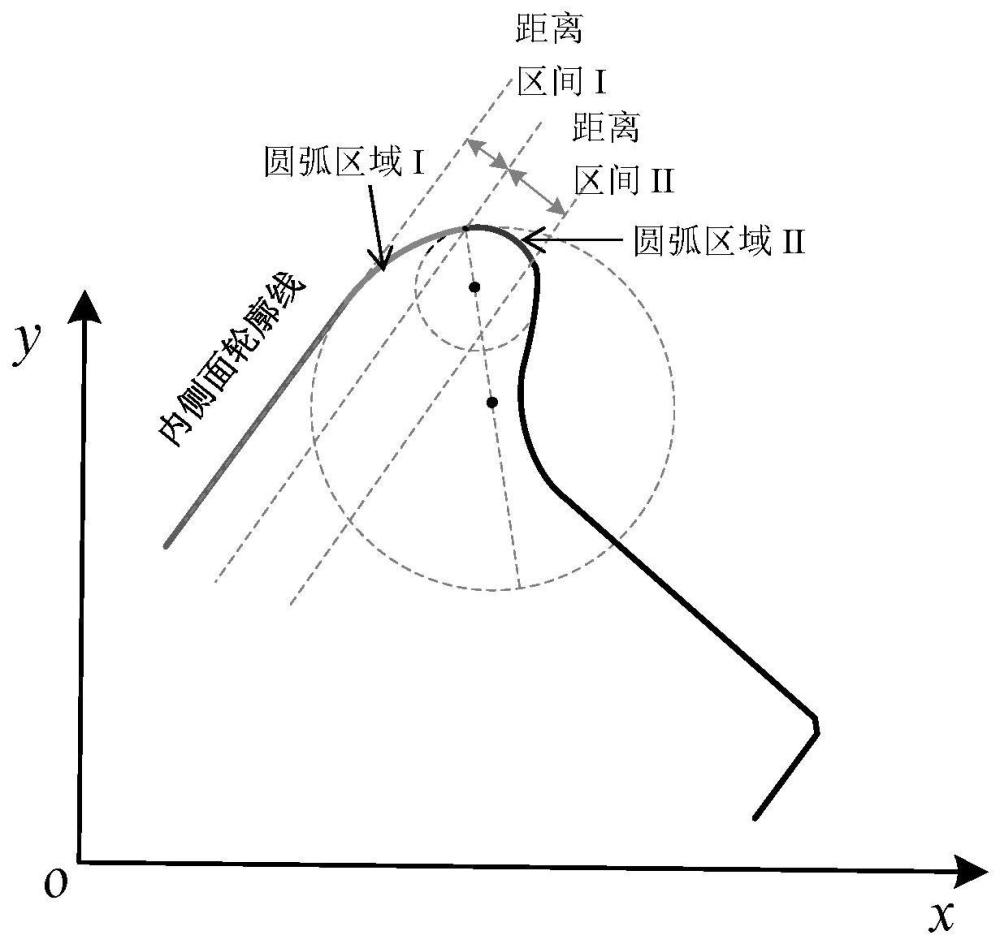

6、在实测踏面轮廓上查找与内侧面距离最近和次近的两段圆弧区域,两段圆弧区域对应的半径不同,分别记为圆弧区域i、圆弧区域ii;

7、利用圆弧区域i、圆弧区域ii分别拟合圆,得到实测圆心坐标i、实测圆心坐标ii;

8、2)分别将实测圆心坐标i、实测圆心坐标ii旋转平移,并令旋转平移后的实测圆心坐标i、实测圆心坐标ii与基准圆心坐标i、基准圆心坐标ii重叠,建立方程组,联立求解旋转角和平移量;其中,基准圆心坐标i、基准圆心坐标ii为预先存储的基准数据,表示基准踏面轮廓上的圆弧区域i、圆弧区域ii所对应的圆心坐标,所述基准踏面轮廓为正截面截取的踏面轮廓,所述正截面经过轮轴;

9、利用求解出的旋转角和平移量对光条中心线旋转平移,将其与基准踏面轮廓对齐,完成踏面轮廓配准。

10、进一步,利用圆弧区域i、圆弧区域ii分别拟合圆,得到实测圆心坐标i、实测圆心坐标ii;方式如下:

11、构建目标函数minf(ox,oy):

12、

13、其中,(xi,yi)为圆弧区域i内的第i个二维坐标点,m表示圆弧区域i内的总点数,(ox,oy)表示实测圆心坐标i,(x′j,y′j)为圆弧区域ii内的第j个二维坐标点,n表示圆弧区域ii内的总点数,l表示基准圆心坐标i与基准圆心坐标ii之间的距离,α表示基准圆心坐标i与基准圆心坐标ii之间的连线与水平线之间的夹角,r、r'分别表示圆弧区域i、圆弧区域ii对应的基准半径值,其通过车轮的标准设计文件获得;

14、利用最优化方法求解目标函数,使得目标函数的值最小,得到实测圆心坐标i(ox,oy);

15、再基于:求解实测圆心坐标ii(o′x,o′y)。

16、优选,所述最优化方法包括l-m方法、nelder-mead方法、最小二乘法、高斯-牛顿法和levenberg-marquardt方法。

17、进一步,步骤1)中,在实测踏面轮廓上查找与内侧面距离最近和次近的两段圆弧区域,两段圆弧区域对应的半径不同,分别记为圆弧区域i、圆弧区域ii;方法如下:

18、在实测踏面轮廓上查找内侧面轮廓线上的二维坐标点,利用查找到的二维坐标点拟合直线s;

19、分别计算光条中心线上的其他二维坐标点与拟合直线s之间的距离,将距离值处于距离区间i的二维坐标点存储到圆弧区域i对应的点集中、距离值处于距离区间ii的二维坐标点存储到圆弧区域ii对应的点集中;

20、其中,距离区间i、距离区间ii均根据车轮的标准设计文件或者车轮设计数模获得。

21、进一步,在实测踏面轮廓上查找内侧面轮廓线上的二维坐标点,方式为:

22、方式一:

23、预先获取内侧面轮廓线处于激光条图像的左侧/右侧,在光条中心线的对应侧查找多个像素点,将这些像素点对应的二维坐标记为内侧面轮廓线上的二维坐标点;

24、或者,方式二:

25、①计算实测踏面轮廓的重心点,在实测踏面轮廓上取距离重心点最远的点记为前序点;将与前序点距离最近的二维坐标点记为当前点、将与当前点距离最近的二维坐标点记为后序点;

26、依次对实测踏面轮廓上的二维坐标点进行以下判断:

27、判断前序点与当前点构成的方向向量、当前点与后序点构成的方向向量的方向是否一致;

28、若一致,则将后序点记为踏面轮廓点,并将当前点更新为前序点、后序点更新为当前点,与当前点距离最近的二维坐标点记为后序点;继续进行下一次判断;直到遍历完实测踏面轮廓上的所有二维坐标点;

29、若不一致,则跳过该后序点,将与当前点距离最近的其他二维坐标点记为新的后序点;再次进行下一次判断;直到遍历完实测踏面轮廓上的所有二维坐标点;

30、根据二维坐标点被判断的次序,为各个踏面轮廓点依次编号;剔除后3%~10%的踏面轮廓点,利用其它踏面轮廓点执行步骤②;

31、②获取首编号的踏面轮廓点和中间编号的踏面轮廓点之间的方向向量p、中间编号的踏面轮廓点与尾编号的踏面轮廓点之间的方向向量q;

32、当预先知晓实测踏面轮廓中二维坐标点从左向右的排布顺序为内侧面、踏面、外侧面时:

33、若方向向量p、方向向量q叉积值小于0,则尾编号的踏面轮廓点标记为内侧面轮廓线上的点,利用其与次尾编号的踏面轮廓点拟合直线;

34、若方向向量p、方向向量q叉积值大于0,则首编号的踏面轮廓点标记为内侧面轮廓线上的点,利用其与第二个编号的踏面轮廓点拟合直线;

35、当预先知晓实测踏面轮廓中二维坐标点从左向右的排布顺序为外侧面、踏面、内侧面时:

36、若方向向量p、方向向量q叉积值大于0,则尾编号的踏面轮廓点标记为内侧面轮廓线上的点,利用其与次尾编号的踏面轮廓点拟合直线;

37、若方向向量p、方向向量q叉积值小于0,则首编号的踏面轮廓点标记为内侧面轮廓线上的点,利用其与第二个编号的踏面轮廓点拟合直线;

38、③分别计算其他踏面轮廓点与步骤②拟合出的直线的距离,若距离值小于阈值a,则将其标记为内侧面轮廓线上的点。

39、优选,所述阈值a为1/4~2/3倍的平均踏面轮廓点间距。

40、进一步,距离区间i、距离区间ii的获取方法为:

41、方法一:

42、在车轮设计数模中直接测量圆弧区域i的终点与内侧面轮廓线之间的距离d1;圆弧区域ii的终点与内侧面轮廓线之间的距离d2;

43、则距离区间i为[0,d1]、距离区间ii为[d1,d2];

44、或者,方法二:

45、在车轮的标准设计文件中计算:

46、d1=r(1-cosα)

47、d2=r'(1-cosα)+r'(cosα+cosβ)

48、α表示基准圆心坐标i与基准圆心坐标ii之间的连线与水平线之间的夹角,β表示基准圆心坐标ii与基准圆心坐标iii之间的连线与水平线之间的夹角,其中基准圆心坐标iii为距离内侧面轮廓线最近的第三段圆弧所对应的圆心坐标;

49、则距离区间i为[0,d1]、距离区间ii为[d1,d2]。

50、进一步,步骤2)中,分别对实测圆心坐标i、实测圆心坐标ii旋转平移,并令旋转平移后的实测圆心坐标i、实测圆心坐标ii分别等于基准圆心坐标i、基准圆心坐标ii,建立方程组,联立求解旋转角θ和平移量tx、ty,方式如下:

51、

52、

53、其中,(ax,ay)表示基准圆心坐标i,(a′x,a′y)表示基准圆心坐标ii,(ox,oy)表示实测圆心坐标i,(o′x,o′y)表示实测圆心坐标ii。

54、进一步,所述基准圆心坐标i、基准圆心坐标ii根据车轮的标准设计文件或者根据车轮设计数模获得。

55、与现有技术相比较,本技术提供的方法具有以下优点:

56、(1)由于列车实际运行过程中,车轮发生磨损的区域主要集中在轮缘内侧与踏面部分,而轮缘顶部到内侧面以及外侧面等区域(本方案中的圆弧区域i、圆弧区域ii)几乎不会发生磨损,为此,本方法利用不易磨损区域(圆弧区域i、圆弧区域ii)拟合双圆心,基于双圆心作为定位基准,共同约束配准矩阵(旋转量和平移量),相比于易磨损区域计算配准矩阵,矩阵求解结果更为准确,能够提升配准结果的准确性。

57、此外,本方案得出的配准矩阵(旋转量和平移量)可作为先验信息,后续视觉传感器(激光器、相机)应用过程中,相机每次采图后,可将像素点转换到光平面,得到实测踏面轮廓,再直接调取预先存现的配准矩阵对实测踏面轮廓中的各个二维坐下进行旋转平移,获得配准后的踏面轮廓,基于该轮廓解算轮缘高度、轮缘厚度、qr等相关磨损指标,由于踏面轮廓已经转换到正截面上,为此,根据解算出的指标,能够更加清楚、直观的分析车轮磨耗程度,提升了磨耗检测的便捷性。

58、(2)轮缘圆心拟合容易受到离群点干扰,导致测量精度低,为此,在求解双圆心时,本方法将两个圆弧区域建立共同约束,形成目标函数,相比于两段圆弧区域分别拟合圆心坐标,约束力更强,解算出的圆心坐标更为准确。本方案能够在光散射、边缘效应、边界模糊、局部变形和油污等复杂环境下保持有效的测量精度

59、(3)通过约束光条中心线上的各点是否同方向,可以有效剔除噪点、突变点,进而保障轮廓的准确性,进一步提升了圆弧区域的查找精度以及圆心拟合的精度。

- 还没有人留言评论。精彩留言会获得点赞!