用于评估铁浴固废处理炉炉内喷溅的实验装置及方法

本发明涉及铁浴固废处理,尤其涉及一种用于评估铁浴固废处理炉炉内喷溅的实验装置及方法。

背景技术:

1、在钢铁行业的实际生产中,会产生大量的含铁粉尘,目前行业内处理含铁粉尘采用的方法一般为将其返回烧结工艺中进行回收利用,但是该方法不利于高炉的顺行。在有机固废或含铁固废的能源化利用方面,铁浴处理作为一种先进的将有害固定废弃物转变为能源的工艺,具体为将固废颗粒高速喷吹进入铁浴中,并鼓入气化剂进行处理和转化,使其在高温下快速反应而不产生有害气体,金属及其氧化物进入铁液或沉积至铁液下层而被回收,上层生产的合成气可以作为燃气进行回收利用,也可用于化工生产中,剩余的无机物则留在铁水表面的熔渣中,实现了有机固废或含铁固废的无害化和资源化回收利用。

2、例如,发明专利(申请号为cn 202310633516.9)公开了一种有机固废和含铁固废的协同处理工艺,先将含铁固废与有机固废喷入固废处理炉内的铁浴熔池中,并通入氧气,以有机固废为热源进行热解还原,生成铁水和炉渣,同时排出炉气;炉气经分离、净化处理,得到富锌粉尘和合成气;将上述炉渣中加入造渣剂,将炉渣的碱度调节至预定范围后进行收集;该工艺将有机固废与含铁固废在铁浴条件下进行热解还原处理,既能够利用铁浴熔池的高温将含铁固废中易挥发的锌元素与铁元素分离,实现多金属元素的高效分离与增值利用,又能够同时协同处理有机固废,实现对有机固废和含铁固废的高效资源化利用。

3、但是,现有技术中的铁浴固废处理炉多采用钢铁企业淘汰的旧转炉或旧高炉改造得到的,采用大型铁浴炉处理固废时,存在反应过程难以控制和炉内情况难以及时得知的问题;而炉内物料冲击距离及铁水喷溅情况对于铁浴固废处理至关重要,若喷溅严重而未能及时处理,不仅会造成热能的损耗,使得固废处理效率降低,还会因反应不完全生成有害气体或导致金属或氧化物的回收效果差;喷溅还会对炉体造成损害,影响炉体的使用寿命。因此,探究铁浴固废炉内的炉内喷溅情况,并利用其优化工艺参数,降低实际铁浴固废处理炉的喷溅问题至关重要。

4、有鉴于此,有必要设计一种的用于评估铁浴固废处理炉炉内喷溅的实验装置及方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种用于评估铁浴固废处理炉炉内喷溅的实验装置,根据相似原理构建铁浴固废处理炉的模拟实验装置,采用冷态水模拟的方式得出各工艺参数下实验炉的液面喷溅情况,再利用优化的计算公式得出实际铁浴固废处理炉对应的工艺参数,以降低铁浴固废处理炉的炉内喷溅情况,提高铁浴固废处理炉的处理效率。

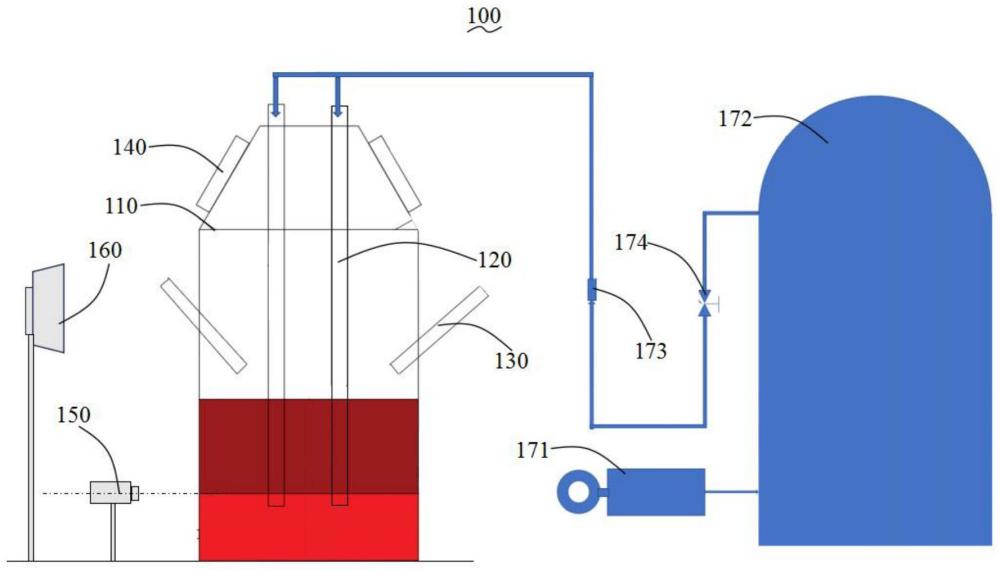

2、为实现上述发明目的,本发明提供了一种所述实验装置包括炉体为透明石英管的实验炉、一端延伸至所述实验炉内部的固废喷枪模型、与所述固废喷枪模型的另一端连接的供气装置,所述实验炉的炉体侧边设有氧枪模型、上部设有烟气通道模型;所述供气装置设有压力控制器,以保持所述供气装置的气流稳定;所述实验装置还包括设于所述实验炉外部的摄像头与偏光源,所述摄像头与偏光源用于记录所述实验炉内的液渣喷溅情况。

3、作为本发明的进一步改进,所述实验装置还设有与所述固废喷枪模型连接的升降机构、所述升降结构用于上下移动或固定所述固废喷枪模型;所述升降机构设有用于记录所述固定喷枪模型的位置变化的刻度仪。

4、作为本发明的进一步改进,所述供气装置还包括与所述压力控制器、所述固废喷枪模型分别连接的储气罐,所述储气罐与所述固废喷枪模型之间设有流量计与气体阀门,为所述固废喷枪模型提供稳定气流。

5、作为本发明的进一步改进,所述摄像头与偏光源均设有高度调节装置,所述摄像头所在的水平高度与所述实验炉内水与油的界面高度相平齐;所述摄像头与电脑端连接,以实现图像数据的实时传输。

6、作为本发明的进一步改进,所述实验装置还设有与所述氧枪模型连接的第二供气装置,所述氧枪模型的一端连通所述实验炉的内部,另一端连通所述第二供气装置。

7、作为本发明的进一步改进,所述固废喷枪模型竖直设置,数量为1~3根,用于模拟喷吹不同种类固废材料的铁浴固废处理炉。

8、一种用于评估铁浴固废处理炉炉内喷溅的实验方法,采用上述中任一项所述的实验装置,包括以下步骤:

9、s1、以水代替铁水、以油代替渣,根据实际铁浴固废处理炉的工况,参照所述实际铁浴固废处理炉与实验装置的尺寸比,确定所述实验炉内水与油的比例及界面高度,并将所述实验炉内注入水与油;

10、s2、开启偏光源,矫正摄像头的位置,使其正对所述实验炉内水与油的界面处;启动压力控制器,增加储气罐内的气体压力,采用升降机构将固废喷枪模型的下端深入至水与油的界面处;

11、s3、打开气体阀门与流量计,通过固废喷枪模型对实验炉内进行气体喷吹,由所述摄像头对实验炉内的喷溅情况进行记录;

12、s4、改变所述流量计的数值或固废喷枪模型的深入位置,继续由摄像头对实验炉内的喷溅情况进行记录,并传输至电脑端分析确定各参数条件下实验炉内的炉内喷溅高度,得出最低喷溅高度下的喷吹流量及所述固废喷枪模型的高度;

13、s5、根据步骤s4得到的最低喷溅高度下的喷吹流量及所述固废喷枪模型的高度,计算出实际铁浴固废处理炉的喷枪流量与喷枪高度。

14、作为本发明的进一步改进,在步骤s5中,所述实际铁浴固废处理炉的喷枪流量的计算方法如下:

15、将所述实际铁浴固废处理炉与所述实验炉的相关参数分别代入公式(1),并根据修正后的弗劳德准数相等原则得出公式(2),根据所述公式(2)计算得到所述实际铁浴固废处理炉的喷枪流量;

16、

17、其中,u为固废喷枪模型或喷枪喷嘴处的气流速度,m/s;d为实际铁浴固废处理炉或实验炉直径,m;ρl为液体密度,kg/m3;ρg为固废喷枪模型或喷枪喷嘴喷吹的气体密度,kg/m3;g为重力加速度,m/s2;

18、

19、式中:q模,q原分别为实验炉和实际铁浴固废处理炉中的气体流量,m3/h;d模,d原分别为实际铁浴固废处理炉和实验炉直径直径,m。

20、作为本发明的进一步改进,在步骤s5中,所述实际铁浴固废处理炉的喷枪高度的计算方法为:根据得到的最低喷溅高度下的所述固废喷枪模型的高度,参照所述实际铁浴固废处理炉与实验装置的尺寸比,得出所述实际铁浴固废处理炉的喷枪高度。

21、作为本发明的进一步改进,在步骤s3中,在所述固废喷枪模型对实验炉内进行气体喷吹的同时,打开第二供气装置的阀门及气体流量计,由氧枪模型同时向所述实验炉内通气。

22、本发明的有益效果是:

23、1、本发明的用于评估铁浴固废处理炉炉内喷溅的实验装置及方法,基于相似原理构建铁浴固废处理炉的模拟实验装置,包括炉体为透明石英管的实验炉、固废喷枪模型,氧枪模型、烟气通道模型、设有压力控制器的供气装置,还包括设于实验炉外部的摄像头与偏光源,用于记录实验炉内的液渣喷溅情况。本发明采用冷态水模拟的方式得出各工艺参数下实验炉的液面喷溅情况,再利用优化的计算公式得出实际铁浴固废处理炉对应的工艺参数,通过对工艺参数的调整,降低了铁浴固废处理炉的炉内喷溅情况,提高了铁浴固废处理炉的固废处理效率。

24、2、本发明的用于评估铁浴固废处理炉炉内喷溅的实验装置,通过升降机构控制固废喷枪模型自行上下移动并固定,更好地模拟了不同枪位下喷溅情况;通过设有压力控制器的供气装置进行压力控制,保持气流的稳定,提供了更好的气流喷吹效果,防止不稳定气流导致的喷溅发生,影响模拟结果;实验炉外侧设有摄像机和偏光源,通过高速摄像机对实验过程中液面变化进行录像,并处理分析后得出实验炉内各实验参数下的喷溅高度,从而有利于确定最适宜的喷吹流量和固废喷枪模型位置;通过计算转化后可以作为指导实际铁浴固废处理炉工艺操作参数如喷吹流量、喷枪插入深度等参数优化的依据。

25、3、本发明的用于评估铁浴固废处理炉炉内喷溅的实验装置及方法,具有成本低、工艺简单的特点,且可以有效地为实际铁浴固废处理炉的生产提供数据支撑,减少了实际生产的试错成本,有利于铁浴固废处理炉作业的开展,提高了固废的资源化回收效率。

- 还没有人留言评论。精彩留言会获得点赞!