一种用于模拟储氢瓶内腔重复加压的实验装置及测试方法

本发明涉及气体贮藏容器,特别涉及一种用于模拟储氢瓶内腔重复加压的实验装置及测试方法。

背景技术:

1、在高压储氢瓶设计以及制造过程中,为了确保容器的强度达到设计强度,防止容器在正常使用过程中发生破坏,需要对容器进行加压实验。根据以往的经验,高压储氢瓶在工作过程中容易发生失效部位位于瓶身中段,因此加压实验的重点评估部位在储氢瓶瓶身中段。一般来说加压实验分为循环加压疲劳实验和高压爆裂实验。

2、目前对高压储氢瓶进行循环加压疲劳实验,一般在容器内部装满无腐蚀的高压液体,为了防止容器爆炸产生安全事故,将容器放置在狭窄的测试深井里,然后使用液压装置对容器进行加压,用以模拟容器在工作过程中承受的压力。通过液压装置对储氢瓶多次循环加压,用来测试储氢瓶的疲劳性能。该方法的优势在于与储氢瓶实际工作环境相近,实验误差较小。但该方法也存在许多缺陷,例如实验操作复杂,占地空间大,实验安全性低,测试信号线与传感器仪器均不方便布置,对实验器材和实验场所要求高。另外,实验需要完整制造出整个储氢瓶,实验成本高,实验的准备周期长。并且无法获取实验全过程中压力变化和试件应变变化的实验数据。

3、对高压储氢瓶进行高压爆裂实验,与循环加压疲劳实验相似,首先在容器内部装满无腐蚀的高压液体,为了防止容器爆炸产生安全事故,需要将容器放置在狭窄的测试深井里,然后使用液压装置对容器进行加压,用以模拟容器在工作过程中承受的压力。通过液压装置对储氢瓶进行加压直至容器爆裂,用来测试储氢瓶的极限强度。与循环加压疲劳实验相似,该方法的优势在于与储氢瓶实际工作环境相近,实验误差较小。但该方法也存在许多缺陷,例如实验操作复杂,占地空间大,实验安全性低,测试信号线与传感器仪器均不方便布置,对实验器材和实验场所要求高。尤其是在进行超高压储氢瓶的重复加压实验时,实验的安全隐患更大。实验需要完整制造出整个储氢瓶,实验成本高,实验的准备周期长。并且无法获取实验全过程中压力变化和试件应变变化的实验数据。

4、如中国专利公开号cn217412495u中提出的一种活塞加工用装夹装置中的涨紧套与涨紧块结构可将轴向力转化为径向力,如果将其用于模拟储氢瓶内腔加压实验,存在许多缺点。如该文件图1所示,22所示的金属片一端沿周向固定在21所示的金属筒的前侧端面上,另一端活动,在受到涨紧块向左施加的压力时,左侧固定,右侧发生“开花”状变形,该结构在用于模拟储氢瓶内腔所受压力时,将会导致试件内表面受力不均匀,与实际情况不符。并且该结构中金属片内侧面为前宽后窄的斜面,该结构没有考虑到金属片在受到垂直于内侧面的压力时,由于金属片两端厚度不对称而导致的材料变形不均匀问题,这也会导致试件内表面受力不均匀,进一步加大了实验的误差。该结构相比本发明,力控精度低,载荷分布不均匀,无法准确的模拟试件内表面所受均匀载荷,并且在实验过程中,无法全周期监测实验样件的应变变化与健康状态。该结构无法对试件进行应变标定实验,不能用于模拟储氢瓶内腔加压实验。

5、针对以上问题,以下提出一种解决方案。

技术实现思路

1、本发明的目的是提供一种用于模拟储氢瓶内腔重复加压的实验装置及测试方法,具有使储氢瓶重复加压实验更加便利,成本更低,安全性更高的优点。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

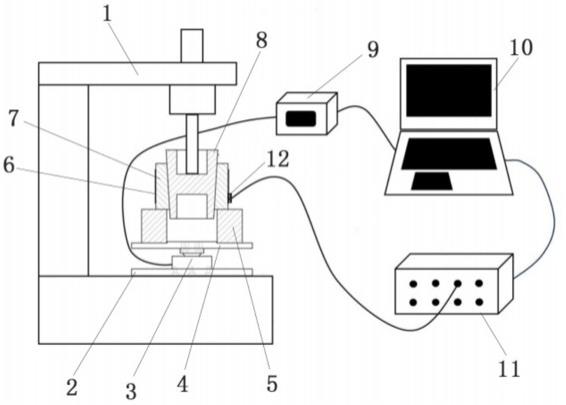

3、一种用于模拟储氢瓶内腔重复加压的实验装置,包括压力机、组合式膨胀器和数据处理装置,所述压力机的输出轴上连接有压头,所述压力机的承载平台上设有下对中均力板,所述下对中均力板的上方设置有力传感器,所述力传感器的顶部设有上对中均力板,所述上对中均力板的上端面设有支撑环,所述组合式膨胀器设置在支撑环的上端面,所述组合式膨胀器的外缘上套设有实验样件,所述压头自上向下插入至组合式膨胀器内,以使组合式膨胀器膨胀,所述数据处理装置的通过导线连接至力传感器和组合式膨胀器上,以收集组合式膨胀器和力传感器的数据,所述数据处理装置包括计算机、光纤光栅传感器、光纤解调仪和变送仪表,所述变送仪表通过数据线分别连接计算机和力传感器,所述光纤光栅传感器与实验样件的表面连接,所述光纤光栅传感器的另一侧通过导线连接至光纤解调仪上,所述光纤解调仪通过数据线与计算机连接。

4、作为优选,所述压头的呈上大下小的倒圆台形,所述压头外表面的母线斜度为1∶50-1∶2;所述压头内部设有减重孔,所述减重孔的数量不少于1个。

5、作为优选所述实验样件包括环形内衬和缠绕在环形内衬表面的碳纤维层,所述碳纤维层的缠绕方式为环向缠绕或螺旋缠绕,以模拟真实的碳纤维复合材料储氢瓶。

6、作为优选,所述组合式膨胀器包括若干子膨胀体,所述子膨胀体的数量不少于两个,若干所述子膨胀体组合成圆筒状,且若干所述子膨胀阀体之间相互独立设置,所述组合式膨胀器的外表面为回转圆柱面,所述组合式膨胀器的内表面为回转圆锥面,所述组合式膨胀器的内表面和外表面的回转中心轴线重合,相邻两个所述子膨胀体之间的分界面为过回转轴线的平面,所述组合式膨胀器的内表面母线斜度与压头外表面母线斜度相等。

7、作为优选,所述组合式膨胀器内锥面大端半径小于压头上表面半径,所述组合式膨胀器内锥面小端半径大于圆台压头下表面半径,所述组合式膨胀器外表面回转母线与地面夹角范围在85°至90°之间。

8、作为优选,所述支撑环呈圆筒状,所述支撑环的内表面半径大于组合式膨胀器内锥面底端半径,且小于组合式膨胀器外表面半径;所述支撑环的外表面半径大于组合式膨胀器外表面半径。

9、作为优选,所述上对中均力板和下对中均力板上设置有与力传感器相配合的螺纹孔,所述力传感器的两端分别螺纹连接于上对中均力板和下对中均力板,所述上对中均力板的中心位置设置有一个略微突起的圆柱体,且该圆柱体的直径小于支撑环内径。

10、作为优选,一种用于模拟储氢瓶内腔重复加压的测试方法,其特征在于,包括:

11、实验准备,将压力机、压头、组合式膨胀器、实验样件、支撑环、上对中均力板、力传感器和下对中均力板按从上到下的顺序组装好,并置于压力机工作台上;实验样件套在组合式膨胀器外,进行对中和调整;根据设置在两块对中均力板上的对心结构,保证实验过程中各部分装置始终保持对心状态;在组合式膨胀器下表面与支撑环上表面之间涂抹润滑油或润滑脂;

12、实验操作,所述实验操作包括径向压力操作和轴向压力操作,

13、径向压力操作,启动压力机带动压头沿轴向挤压组合式膨胀器,组合式膨胀器沿径向挤压实验样件,产生实验所需压力;继续使压头向下运动,直至力传感器读数达到预期;然后升起压力机的液压杆直至与压头完全分开;重复上述实验步骤,并在实验过程中记录力传感器读数以及光纤光栅传感器读数,即为模拟储氢瓶循环加压疲劳实验过程;

14、轴向压力操作,启动压力机带动压头沿轴向挤压组合式膨胀器,组合式膨胀器沿径向挤压实验样件,产生试件爆裂所需压力,直至实验样件发生破坏,并在实验过程中记录力传感器与光纤传感器的读数,即为模拟储氢瓶高压爆裂实验过程;

15、实验数据采集与分析,在实验过程中使用力传感器监测实验样件所承受的压力变化,使用光纤光栅传感器监测实验样件的应变变化与健康状态。

16、本发明的有益效果为:

17、1.本发明结构简单,容易制造,成本低廉,占地位置小。

18、2.本发明在操作过程中风险系数低,安全性高。

19、3.本发明无需完整制造整个容器,增加实验的便利性,减少实验的准备时间。

20、4.本发明增加了植入式传感器,易于实现容器内部参数加压过程全周期监测,与设计参数形成对比参考。

21、5.本发明对组合式膨胀器外表面外形尺寸进行了调整,使得实验试件内表面所受应力更加均匀。

- 还没有人留言评论。精彩留言会获得点赞!