一种双循环腐蚀测试系统的制作方法

本发明涉及腐蚀测试,尤其涉及一种双循环腐蚀测试系统。

背景技术:

1、氨气,无机化合物,是一种无色、有强烈的刺激气味的气体,化学式为nh3,分子量为17.031,密度 0.7710 g/l,相对密度0.5971,氨气能使湿润的红色石蕊试纸变蓝,能在水中产生少量氢氧根离子,呈弱碱性;hcl溶于水后变为盐酸。

2、腐蚀是指包括金属和非金属在周围介质作用下产生损耗与破坏的过程,周围介质包括水、空气、酸、碱、盐、溶剂等;待检测物样品在进行使用之前需要通过酸碱对其进行耐腐蚀性的检测。

3、但是现有的装置在使用的时候,对于待检测样品检测的过程中,气体浓度无闭环控制,以手动计算和流量体积计量,计算的过程较为繁琐,且计算不准确。因此需要设计一种双循环腐蚀测试系统,在进行测试的过程中,可以自行进行检测浓度,无需手动进行计算,从而提高效率。

技术实现思路

1、本技术实施例通过提供一种双循环腐蚀测试系统,解决了现有技术中气体浓度无闭环控制,以来手动计算和流量体积计量,较为繁琐,且计算不准确,实现了通过气流动态混合闭环控制,循环流动的空气中混合入腐蚀气体,通过传感器一与传感器二完成闭环浓度控制;气体浓度精密控制,补充阀控制输入气,通过传感器一与传感器二反馈,动态控制实时浓度。

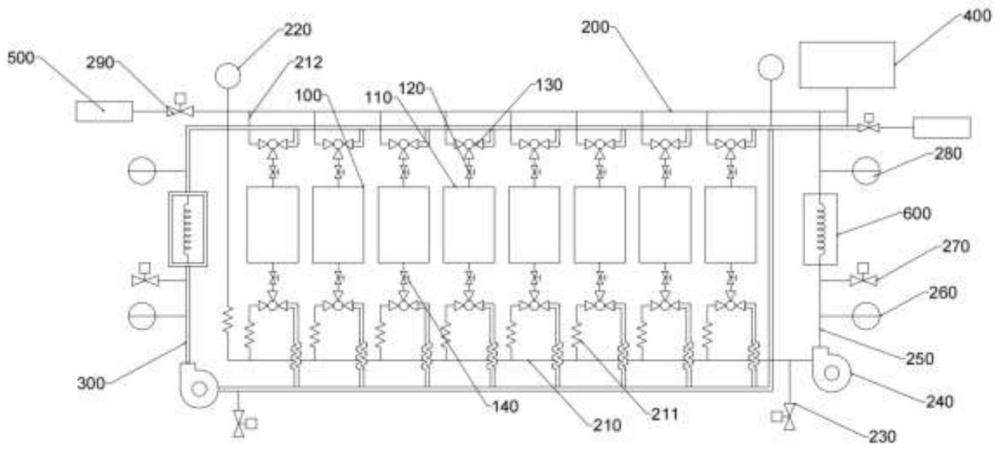

2、本技术实施例提供了一种双循环腐蚀测试系统,包括待检测组件、碱检测组件、酸检测组件、控制器、中和水桶和混合组件;

3、所述碱检测组件与酸检测组件连接在待检测组件上;

4、所述控制器安装在碱检测组件和酸检测组件上;

5、所述中和水桶有两个,且分别固定在碱检测组件与酸检测组件内;

6、所述混合组件有两个,且分别固定在碱检测组件与酸检测组件内;

7、所述待检测组件为八个,所述待检测组件包括气袋、气袋进气阀、两位三通阀和气袋出气阀;

8、所述气袋进气阀可拆卸连接在气袋上侧,所述气袋出气阀可拆卸连接在气袋下侧;

9、所述两位三通阀固定在气袋进气阀和气袋出气阀远离气袋的一端。

10、作为改进,所述碱检测组件包括连接管一、输送管一、输送管二、压力传感器、管道进气阀、循环泵、连接管二、传感器一、补充阀、传感器二和管道排气阀;

11、所述输送管一和输送管二分别有多个,且与待检测组件一一对应,且优选八个,所述输送管一和输送管二的一端固定在连接管一上,所述输送管一远离连接管一的一端固定在靠近气袋出气阀的两位三通阀上,所述输送管二远离连接管一的一端固定在靠近气袋进气阀的两位三通阀上;

12、所述压力传感器和管道排气阀分别固定连接管一上,所述压力传感器和管道排气阀固定在位于多个输送管一与多个输送管二之间;

13、所述中和水桶固定在管道排气阀的输出端上;

14、所述管道进气阀固定在连接管一上,且固定在多个输送管一远离输送管二的一端;

15、所述循环泵的输入端固定在连接管一一端,且固定在管道进气阀远离输送管一的一端;

16、所述连接管二一端固定在循环泵输出端,所述连接管二远离循环泵的一端固定在连接管一上,且固定在多个输送管二远离多个输送管一的一端;

17、所述传感器一固定在连接管二上,且传感器一位于循环泵的输入端一侧;

18、所述混合组件固定连接管二上,所述混合组件输入端与输出端分别连通连接管二,且固定在位于传感器一远离循环泵的一侧;

19、所述补充阀固定在混合组件的输入端;

20、所述传感器二固定在连接管二上,且固定在位于混合组件远离补充阀的一侧。

21、作为改进,所述控制器连接碱检测组件与酸检测组件,用于控制碱检测组件或酸检测组件运行。

22、作为改进,所述酸检测组件与碱检测组件的结构管路相同;

23、所述中和水桶和混合组件在酸检测组件内的固定位置与在碱检测组件固定位置相同。

24、作为改进,所述混合组件包括混合壳体、转杆、扇叶、过风口、输送壳体、输送口、导向杆、密封板、弹簧和电机;

25、所述混合壳体为水平设置的圆柱体形;

26、所述连接管二与补充阀的一端固定在混合壳体上;

27、所述转杆有两个,所述转杆的轴线与混合壳体的轴线在同一条直线上,所述转杆转动连接在混合壳体内两侧;

28、所述电机有两个,且与转杆一一对应,所述电机固定在混合壳体两侧外壁上,所述电机输出端转动连接在转杆上;

29、两个所述电机所带动的转杆转动方向相反;

30、所述扇叶有多个,优选为四个,所述扇叶的安装方向垂直于混合壳体轴线,所述扇叶固定在转杆上,且均匀间隔分布;

31、所述输送壳体为顶端开口的圆柱体形,所述输送壳体轴线垂直于混合壳体轴线,所述输送壳体固定在混合壳体下,所述混合壳体内部中空的空腔与输送壳体的顶端开口连通;

32、所述输送壳体两侧带有输送口;

33、所述导向杆和密封板为圆柱体形,所述导向杆和密封板的轴线与输送壳体的轴线在同一条直线上,所述导向杆固定在输送壳体内底侧;

34、所述密封板滑动连接在输送壳体内;

35、所述弹簧位于密封板下,且套设在导向杆上,所述弹簧下端固定在输送壳体内底侧,所述弹簧上端固定在密封板下侧;

36、所述弹簧不受压力时,输送口位于密封板下方。

37、作为改进,所述混合组件还包括拍打板;

38、所述拍打板为长方体形,所述拍打板的安装方向平行于扇叶的安装方向,所述拍打板有八个,且与扇叶一一对应,所述拍打板固定在扇叶一侧,所述拍打板位于两个转杆的扇叶相互靠近的一侧。

39、作为改进,所述拍打板为氯丁橡胶材质。

40、作为改进,所述混合组件还包括凹槽和出气口;

41、所述扇叶倾斜固定;

42、所述扇叶上带有凹槽,所述凹槽为长方体形,所述凹槽位于过风口靠近拍打板的一侧;

43、所述拍打板内部中空,所述拍打板内部中空的空腔与凹槽连通;

44、所述拍打板远离扇叶的一侧带有出气口,所述出气口为圆柱体形,所述出气口的轴线垂直于拍打板的安装方向,所述出气口与拍打板内部中空的空腔连通,所述出气口有五至十个,且均匀间隔分布。

45、作为改进,所述扇叶的倾斜角度与转杆的轴线呈三十至四十五度夹角。

46、作为改进,所述凹槽的开口面积大小大于多个出气口横截面的面积之和。

47、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

48、其一,通过气流动态混合闭环控制,循环流动的空气中混合如腐蚀气体,通过传感器一与传感器二完成闭环浓度控制;气体浓度精密控制,补充阀控制输入气,通过传感器一与传感器二反馈,动态控制实时浓度;

49、其二,可以通过两个电机调动转杆分别顺时针和逆时针进行转动,在转动的过程中,两组扇叶带动的气体会撞击在一起,从而提高气体在混合壳体内的混合效率;

50、其三,可以提高内部气体的混合效率,通过拍打板对于扇叶和拍打板的撞击扇动气体流动,从而扰乱内部气体的流向,使气体混合在一起;

51、其四,通过两组扇叶的角度变化,使气体在两组扇叶之间进行撞击,从而提高其混合效率,同时通过拍打板撞击的力,将内部存储的气体通过凹槽或者出气口喷出,对内部的气体进行冲击,流向变化,将其混合,从而再次提高气体的混合效率。

- 还没有人留言评论。精彩留言会获得点赞!