一种钢轨轨腰埋藏缺陷埋深量化方法、系统及设备

本发明涉及无损检测,特别是涉及一种钢轨轨腰埋藏缺陷埋深量化方法、系统及设备。

背景技术:

1、铁路的快速发展为人们提供了便捷的交通工具,成为大宗货物运输的重要高效载体。此外,铁路具有气候影响小、运输能力强、节能性能好等优势。钢轨是铁路系统的重要组成部分。它们直接承受轮对传递的载荷,经常要在高温、高速、往复冲击、温度骤变等极端环境下工作。因此,随着外部环境的不断恶化,承载能力逐渐提高,钢轨随着使用寿命的增加,不可避免地会出现老化破损,严重威胁到列车的安全运行。典型的钢轨缺陷包括表面裂纹、螺孔裂纹、局部腐蚀、鱼鳞纹和复合裂纹等,分布在钢轨的头、腰、底部位。然而,与这些更明显的外部缺陷相比,内部埋藏缺陷往往更难被发现,并且可能在钢轨制造时就已经存在。与容易磨损的轨头和较宽的轨脚不同,相对较薄的轨腰,由于列车经过时产生的往复冲击振幅较大,更容易在轨腰产生内部疲劳裂纹。现有检测技术大多对轨头和轨底缺陷较为敏感,而对轨腰内部缺陷检测和定量表征的研究较少。因此,迫切需要一种有效的无损检测方法来实现埋藏轨腰缺陷的高灵敏度检测和高精度量化。

2、对钢轨埋藏缺陷进行定位和量化涉及到6个维度的信息,包括缺陷本身的长、宽、深,与缺陷位置有关的轴向距离、周向距离,以及法向偏移(也是缺陷的埋深)。现有的超声导波缺陷检测方法可以实现前五个维度的量化,如:长度量化与缺陷轴向反射有关、宽度量化与最高强度信号的多通道位置有关、深度与反射波和透射波的信号强度有关;缺陷轴向距离与导波的走时和波速有关,周向距离与多通道导波幅值比有关。而目前尚无较好的方法来确定埋藏式缺陷的法向偏移量,这一物理量与不可见缺陷的埋藏深度有关,判断这种埋藏式缺陷位于近表面还是试样深处也是现有超声无损检测技术面临的挑战之一。

3、目前,人工检测是最常用于检测钢轨缺陷的方法。然而,这种方法效率低,耗时耗力,并且依赖于经验丰富的检验人员的主观判断。相比之下,流行的机器视觉方法,如传统图像处理和深度学习,可以以非常高的效率识别大多数缺陷,并且无需操作员干预。然而,这种方法生成的图像基于高速相机扫描,不包含有关埋藏缺陷的信息,并且该方法只对表面缺陷敏感。因此,各种无损检测技术,特别是物理检测方法,是更合适的选择。其中一种常见的方法是利用射线检测来分析穿过钢轨的光线差异以判断是否存在缺陷,这是基于不同物体密度对射线穿透能力的差异。然而,射线检测设备往往非常庞大,难以实现钢轨的在线检测,因此主要在钢轨生产过程中用于质量控制。另一种常见的方法是涡流检测,它包括传统技术、远场技术、脉冲技术和多频技术等。这些方法通常利用感应线圈的阻抗变化来检测钢轨表面的不平整度,并通过分析接收信号的特征获取缺陷的位置和大小信息。然而,涡流检测方法受提离距离影响较大,不易应用于强振动高速列车的在线检测。此外,涡流检测对表面缺陷比较敏感,检测内部缺陷需要降低激励频率,这会对检测灵敏度产生一定影响。另外还有漏磁检测,它利用磁化物体在表面缺陷附近产生的漏磁场来检测缺陷,通过磁传感器芯片收集漏磁信号。然而,由于磁化弛豫时间和速度效应的影响,漏磁检测难以用于高速车辆的在线检测,并且对于埋藏细小缺陷和周向裂纹的检测灵敏度较低。此外,还有其他一些铁路测试方法,如声发射、磁粉、红外和交流场测量等,但目前在工业上的应用较少。

4、现有的超声导波检测方法仅能实现缺陷的初步定位,难以实现高精度的定量分析。尽管利用反射波在界面处的走时可以获取缺陷长度,采用导波阵列可以获得缺陷宽度,但缺陷深度的准确定量化仍面临挑战。此外,现有方法主要依赖于基线信号相减法或时域反演法,计算效率低且在定量分析能力上欠缺精确性。其次,超声导波法的优势在于其超声能量可覆盖试样整个截面且单次检测距离较长,因而在埋地缺陷检测和钢轨在线监测方面具备潜力。该方法可以评估缺陷的轴向和周向距离。然而,目前尚缺乏一种有效的缺陷法向偏移量化方法,这限制了对钢轨健康状况的准确评估。

技术实现思路

1、针对上述背景技术中提出的问题,本发明提供一种钢轨轨腰埋藏缺陷埋深量化方法、系统及设备,以在无缺陷基线信号的情况下实现对埋藏缺陷法向偏移的深度量化和高精度评估。

2、为实现上述目的,本发明提供了如下方案:

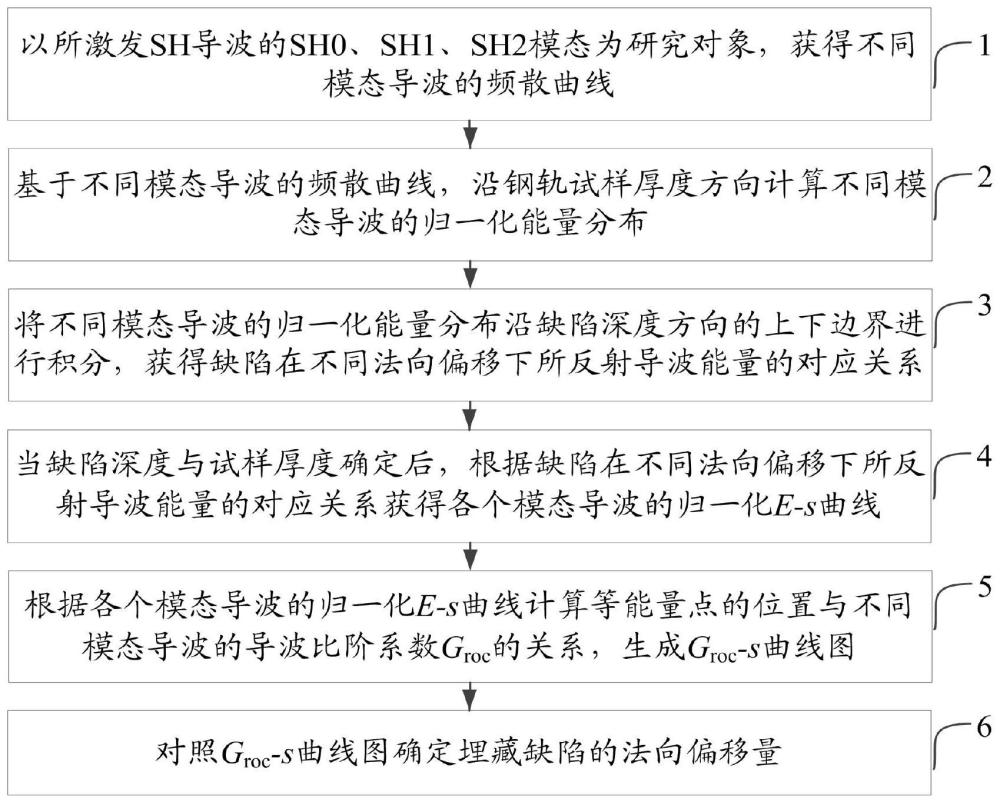

3、一方面,本发明提供一种钢轨轨腰埋藏缺陷埋深量化方法,包括:

4、以所激发sh导波的sh0、sh1、sh2模态为研究对象,获得不同模态导波的频散曲线;

5、基于不同模态导波的频散曲线,沿钢轨试样厚度方向计算不同模态导波的归一化能量分布;

6、将不同模态导波的归一化能量分布沿缺陷深度方向的上下边界进行积分,获得缺陷在不同法向偏移下所反射导波能量的对应关系;

7、当缺陷深度与试样厚度确定后,根据缺陷在不同法向偏移下所反射导波能量的对应关系获得各个模态导波的归一化e-s曲线;

8、根据各个模态导波的归一化e-s曲线计算等能量点的位置与不同模态导波的导波比阶系数groc的关系,生成groc-s曲线图;

9、对照groc-s曲线图确定埋藏缺陷的法向偏移量。

10、可选地,所述以所激发sh导波的sh0、sh1、sh2模态为研究对象,获得不同模态导波的频散曲线,具体包括:

11、根据所激发sh导波的位移特性对navier运动位移方程进行简化,得到简化后方程;

12、将简化后方程通解的实部与sh导波模态特征相结合,得到对称和反对称模态的位移场方程;

13、根据对称和反对称模态的位移场方程以及自由边界钢板的自由表面边界条件,求得对称和反对称模态sh导波的频散方程;

14、求解所述频散方程,并将导波波速表示为频厚积的函数,绘制出sh0、sh1、sh2三种模态导波的频散曲线。

15、可选地,所述基于不同模态导波的频散曲线,沿钢轨试样厚度方向计算不同模态导波的归一化能量分布,具体包括:

16、基于不同模态导波的频散曲线,采用公式沿钢轨试样厚度方向计算不同模态导波的位移场;其中和分别表示sh0、sh1、sh2三种模态导波沿钢轨试样厚度方向的位移场;a′和b′为常系数;t表示试样厚度;z表示试样厚度方向的坐标;

17、根据不同模态导波的位移场计算能量场的归一化分布,进而得到不同模态导波的归一化能量分布。

18、可选地,所述将不同模态导波的归一化能量分布沿缺陷深度方向的上下边界进行积分,获得缺陷在不同法向偏移下所反射导波能量的对应关系,具体包括:

19、根据公式将不同模态导波的归一化能量分布沿缺陷深度方向的上下边界进行积分,获得缺陷在不同法向偏移下所反射导波能量的对应关系;其中esh0、esh1和esh2分别表示sh0、sh1、sh2三种模态导波的导波能量;s为缺陷的法向偏移;d为缺陷深度。

20、可选地,所述当缺陷深度与试样厚度确定后,根据缺陷在不同法向偏移下所反射导波能量的对应关系获得各个模态导波的归一化e-s曲线,具体包括:

21、针对所确定的钢轨试样的缺陷深度d和试样厚度t,根据缺陷在不同法向偏移下所反射导波能量的对应关系,分段绘制sh0、sh1、sh2三种模态导波的归一化e-s曲线;所述归一化e-s曲线的横坐标为法向偏移,纵坐标为导波能量。

22、可选地,所述根据各个模态导波的归一化e-s曲线计算等能量点的位置与不同模态导波的导波比阶系数groc的关系,生成groc-s曲线图,具体包括:

23、根据sh1、sh2两种模态导波的的归一化e-s曲线,计算esh2=esh1时等能量点sc的位置;

24、采用公式

25、计算不同模态导波的导波比阶系数groc;其中表示二阶导波的groc值与一阶导波的groc值的比值;表示一阶导波的groc值与零阶导波的groc值的比值;

26、将法向偏移s作为横坐标,将对应的导波比阶系数或作为纵坐标,生成groc-s曲线图。

27、另一方面,本发明还提供一种钢轨轨腰埋藏缺陷埋深量化系统,包括:

28、频散曲线绘制模块,用于以所激发sh导波的sh0、sh1、sh2模态为研究对象,获得不同模态导波的频散曲线;

29、归一化能量分布计算模块,用于基于不同模态导波的频散曲线,沿钢轨试样厚度方向计算不同模态导波的归一化能量分布;

30、埋深-能量对应关系确定模块,用于将不同模态导波的归一化能量分布沿缺陷深度方向的上下边界进行积分,获得缺陷在不同法向偏移下所反射导波能量的对应关系;

31、归一化e-s曲线生成模块,用于当缺陷深度与试样厚度确定后,根据缺陷在不同法向偏移下所反射导波能量的对应关系获得各个模态导波的归一化e-s曲线;

32、groc-s曲线图生成模块,用于根据各个模态导波的归一化e-s曲线计算等能量点的位置与不同模态导波的导波比阶系数groc的关系,生成groc-s曲线图;

33、法向偏移量确定模块,用于对照groc-s曲线图确定埋藏缺陷的法向偏移量。

34、再一方面,本发明还提供一种电子设备,包括存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述的钢轨轨腰埋藏缺陷埋深量化方法。

35、可选地,所述存储器为非暂态计算机可读存储介质。

36、根据本发明提供的具体实施例,本发明公开了以下技术效果:

37、本发明提供了一种钢轨轨腰埋藏缺陷埋深量化方法、系统及设备,针对超声导波钢轨轨腰埋藏缺陷法向偏移量难以获取的问题,利用混合高阶sh导波法向的波结构特性和不同阶次sh导波的融合特性,将缺陷法向偏移求解问题转化为不同阶次导波能量的测量问题,首先以所激发sh导波的sh0、sh1、sh2模态为研究对象,获得不同模态导波的频散曲线;然后计算不同导波阶次的位移场和能量场归一化分布情况,获得缺陷在不同法向偏移下所反射导波能量的对应关系,进而获得各个模态导波的归一化e-s曲线;再通过计算等能量点的位置与不同模态导波的比阶系数groc之间的关系,对照groc-s曲线图即可确定埋藏缺陷的法向偏移量s。本发明可以作为超声导波钢轨缺陷量化技术的重要补充,能够在无缺陷基线信号的情况下实现对埋藏缺陷法向偏移的深度量化和高精度评估,尤其适用于轨网埋藏缺陷检测。

- 还没有人留言评论。精彩留言会获得点赞!