安全壳环梁张拉端锚固点位置定位检查工装及检查方法与流程

本发明涉及施工,具体涉及安全壳环梁张拉端锚固点位置定位检查工装及检查方法。

背景技术:

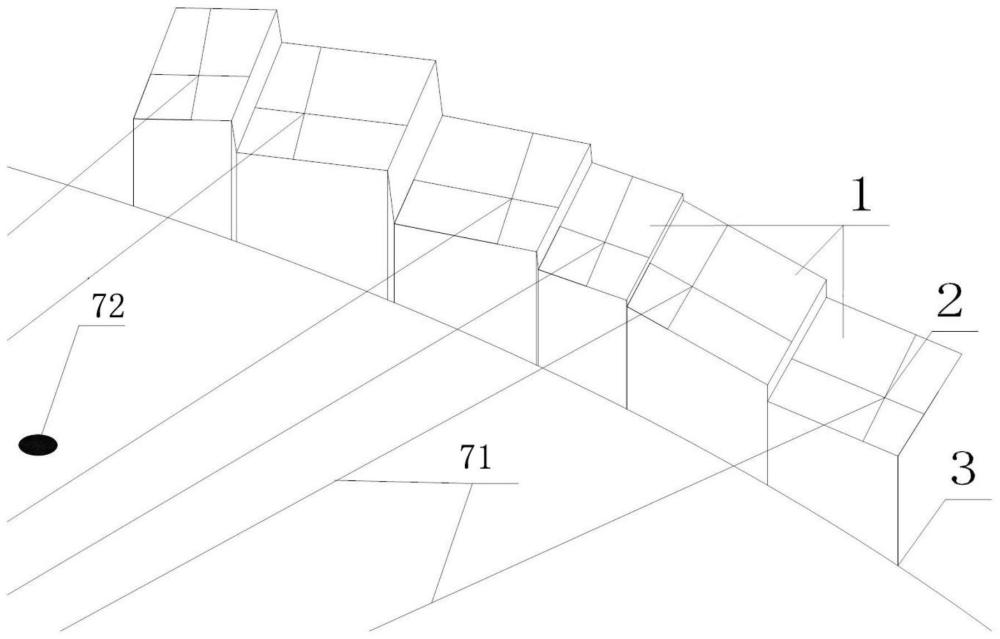

1、随着国家经济的发展,对能源的需求量越来越高,使得核电建设在我国有了广阔的发展空间和发展规模。安全壳预应力钢束主要分布在筒体墙和穹顶内。每个安全壳有垂直钢束两端分别锚固在反应堆下部的廊道内和穹顶与筒体墙连接处的环梁顶部的圆周上,内安全壳环梁顶标高为+50.893m,女儿墙顶标高为+51.493m。环梁内侧为钢衬里穹顶壁板,内径位置从22.5m向小渐变;筒体部位外径为r=23.700m,牛腿部位外径为24.355m,牛腿以上部位外径为23.900m。因受穹顶预应力锚固端面朝向的变化而形成的锯齿状朝向面顶标高为+49.913m,锯齿状最高点为+49.476m,最低点为+47.520m,模板采用三角架加木盒子作为底模,由于钢束分布于安全壳穹顶的球体,使得张拉锚固端形成不同的偏转角度,形成空间立体结构,锚固端离地面高度较高,测量定位安装难度大,空中作业风险高,因此质量要求严格,如何减小锚固端安装过程中的误差,提高精度,给测量带来较大难度。

技术实现思路

1、为了解决这些难题,采用穹顶移动点位工装、全站仪、模板位置检查工装,通过测量三维坐标,经过坐标换算,对各工序质量进行检查控制,保证了工程质量,测量数据准确可靠,有利于加快施工进度,测量控制工作完善与否将直接影响到锚固端安装的施工质量和施工进度。

2、为实现上述技术目的,本发明采取的技术方案为:

3、安全壳环梁张拉端锚固点位置定位检查工装,应用于安全壳环梁穹顶处,安全壳环梁围绕反应堆厂房设置,安全壳环梁穹顶设有安全壳模板,安全壳模板上端由多个具有朝向变化的张拉锚固面组成,这些张拉锚固面使得安全壳模板上端呈锯齿状,张拉锚固面上设置有穹顶预应力锚固点,其特征是:定位检查工装包括全站仪、穹顶移动点位工装和模板位置检查工装,模板位置检查工装安装在安全壳模板上,用于指示模板上预定点位,穹顶移动点位工装安装在安全壳环梁穹顶上,全站仪固定安装在穹顶移动点位工装上,全站仪能观测到张拉锚固面上模板位置检查工装指示的预定点位,并计算预定点位的空间坐标。

4、为优化上述技术方案,采取的具体措施还包括:

5、上述的穹顶移动点位工装包括水平支撑槽钢、支撑斜角钢、挂钩和紧固螺栓,安全壳环梁穹顶设置有穹顶横向角钢和穹顶竖向角钢,穹顶横向角钢固定在穹顶竖向角钢顶部,挂钩固定在水平支撑槽钢的左端,挂钩挂在穹顶横向角钢上,紧固螺栓穿过挂钩,与穹顶横向角钢压紧配合,使得水平支撑槽钢左端与穹顶横向角钢固定,支撑斜角钢一端固定在水平支撑槽钢右端,另一端与穹顶竖向角钢固定连接,使得水平支撑槽钢右端与穹顶竖向角钢固定,全站仪固定在水平支撑槽钢上表面。

6、上述的挂钩包括挂钩内侧钢板和挂钩外侧钢板,挂钩内侧钢板上端和挂钩外侧钢板上端均与水平支撑槽钢左端固定连接,且挂钩内侧钢板位于挂钩外侧钢板右侧,穹顶横向角钢位于挂钩内侧钢板和挂钩外侧钢板之间的间隙中,紧固螺栓穿过挂钩内侧钢板,与穹顶横向角钢抵触配合。

7、上述的模板位置检查工装包括钢板尺和反射片,反射片为正方形片,反射片中部设置有观测孔,反射片上下方向和左右方向中心线上设对齐孔,钢板尺一端与反射片中心对齐,另一端伸出至反射片外侧,钢板尺上侧线与反射片其中一个中心线对齐。

8、上述的对齐孔为1.5mm圆孔。

9、安全壳环梁张拉端锚固点位置定位检查方法,应用上述的安全壳环梁张拉端锚固点位置定位检查工装,具体包括以下步骤:

10、步骤一、在安全壳环梁穹顶上安装穹顶移动点位工装;

11、步骤二、在安全壳环梁穹顶外引出至少两个次级网点,次级网点包括次级网点sc01和次级网点sc02,在次级网点sc02架设全站仪,后视次级网点sc01,设定方位角,测量出穹顶移动点位工装坐标值,

12、步骤三、在穹顶移动点位工装上架设全站仪,全站仪定向次级网点sc02,设置方位、高程;

13、步骤四、在每个张拉锚固面上设置多个测量点位,使用穹顶移动点位工装指示测量点位,通过全站仪测量测量点位的三维坐标(x,y,z);

14、步骤五、换算计算测量点位偏差值:

15、r=sqrt((x-x0)2+(y-y0)2)

16、δr=r-r0

17、αs=arcos((ys-y0)/r0)

18、b=-(x-xs)sinαs+(y-ys)cosαs

19、h=z-zs。

20、其中(x0,y0)为反应堆厂房中心坐标,(xs,ys)为测量点位理论坐标,r为测量点位到反应堆厂房中心的距离,r0为测量点位到反应堆厂房中心的理论距离,αs为测量点位到反应堆厂房中心的理论方位角,zs为测量点位理论高程,δr为测量点位的半径偏差,b为测量点位的方位角偏差,h为测量点位的高程偏差;

21、步骤六、根据各测量点位的半径偏差、方位角偏差和高程偏差对安全壳模板移动调整,首先对高程偏差进行调整,对于偏差值低的测量点位进行垫高,垫设不同厚度的调节钢片,直至测量点位高度符合要求;对于方位角偏差则沿弧度反方向移动安全壳模板,对于半径偏差则沿偏差反方向移动安全壳模板;

22、步骤七、重复步骤四至六,直至所有测量点位的位置均符合要求;

23、步骤八、在张拉锚固面上定位锚固端中心线,使用穹顶移动点位工装指示张拉锚固面横向中心线一端附近的点位t,测量出点位t三维坐标(x中,y中,z中),

24、步骤九、对点位t进行坐标换算:

25、第1次转换:

26、a中=(x中-xm)cosγ+(y中-ym)sinγ

27、b中=-(x中-xm)sinγ+(y中-ym)cosγ

28、h中=z中-hm

29、其中(xm,ym,hm)为张拉端锚固端中心点的理论坐标,γ为张拉端钢束在厂房中的平面方位角;

30、第2次转换:

31、a中=h中cosδ+a中sinδ

32、b中=b中

33、z中=h中sinδ+a中cosδ

34、其中δ为张拉端沿钢束方向在竖直面的转角;

35、第3次计算:

36、设张拉锚固面左下角点位为d1,左上角点位为d2,右上角点位为d3,右下角点位为d4,计算点位t到d2-d3的垂直距离,

37、计算d2-d3两点斜率:k=(a3-a2)/(b3-b2)

38、a2、b2分别为d2的横纵坐标值,a3、b3分别为d3的横纵坐标值,

39、d2-d3直线方程:a’=kb’+c

40、a’为d2-d3直线方程横坐标,b’为d2-d3直线方程纵坐标,c为常数,

41、由d2点代入计算出c=a2-kb2,

42、点位t到d2-d3的垂直距离:lt=(kb中-a中+c)/(sqrt(k2+1),

43、锚固点中心(0,0,0)到d2-d3的垂直距离:l=c/(sqrt(k2+1),

44、得到点位t与张拉锚固面横向中心线之间的偏差为lt-l,反向移动点位t,移动值为偏差值,然后重复此步骤,直至偏差值合格;

45、步骤十、根据步骤八至九的方法,得到张拉锚固面横向中心线另一端的点位,连接张拉锚固面横向中心线两端的点,得到张拉锚固面横向中心线;

46、步骤十一、根据步骤八至十的方法,标识出张拉锚固面垂直中心线,张拉锚固面横向中心线和张拉锚固面垂直中心线的交汇点即为穹顶预应力锚固点。

47、本发明的安全壳环梁张拉端锚固点位置定位检查工装及检查方法,具有的有益效果是:

48、1、测量方便,穹顶移动点位工装可以根据现场情况设置,布点方便特别适用于高空位置;

49、2、测量精度高,采用检查工装,无需提前设置点位标识,一站观测,无累计误差;

50、3、测量快速,可根据施工顺序架设仪器,也可根据需求同时多组工作,完成整个检查工作;

51、4、结构简单,加工方便,检查工具由钢板尺反射片组成,可快速加工,重复使用,与模板贴合方便。

52、本发明经现场实验,质量可靠保障,施工方便、灵活,精度高,总之,采用本发明的一种安全壳环梁张拉端锯齿形位置定位检查工装及检查方法,有效地保证了定位检查的精度,优化了施工进度,架站灵活,不占用其它施工工序的空间,有助于满足施工进度优化的需要,有效满足了对现场施工的质量要求,大大提高了施工效率。

- 还没有人留言评论。精彩留言会获得点赞!