安全壳密封性试验系统、试验装置及试验方法与流程

本发明涉及安全壳密封性检测领域,具体而言,涉及一种安全壳密封性试验系统、试验装置及试验方法。

背景技术:

1、目前,核电站开展的某些外层安全壳密封性试验,需要工作人员频繁手动参与,且不方便对现场情况进行实时了解和控制。

2、现有技术cn115938623a提供一种安全壳泄漏率测量的试验方法,在外层安全壳泄漏率测试时,通过与安全壳连通的补充流量管线以及补充流量管线上的风机和流量控制设备,维持外层安全壳内压力为预设压力且保持压力恒定,建立指定试验压力的平台环境;采集各个时刻补充流量管线上的气体流出标况流量、管线内压力、温度和湿度;采集各个时刻安全壳内的温度、湿度和压力;根据采集的补充流量管线上的气体流出标况流量、管线内压力、温度、和湿度,以及安全壳内的温度、湿度和压力,通过预设计算方法计算安全壳在所述预设压力下的泄漏率。

3、该技术方案提出的恒压法试验技术,可实现单次试验、自动控制、精准测量安全壳泄漏率。但目前针对该恒压法试验技术设计的外层安全壳密封性试验装置数量较少。且目前针对外层安全壳密封性试验的技术方案多数集中在试验原理、试验方法的研究,较少针对试验装置进行优化设计的技术方案。

4、现有技术cn114964663a公开一种泄漏率检测装置,包括气路通道、执行组件、以及检测组件,气路通道包括充气管道与恒压管道,充气管道用于向被测容器输送气体,恒压管道用于向被测容器内补充气体,执行组件包括压力变送器、电磁阀单元、流量控制阀和控制器,流量控制阀设置在所述恒压管道上,用于调节恒压管道内的气体流量,压力变送器用于测量被测容器内的气体压力,控制器用于根据接收到的实时压力值调节流量控制阀的开度,以使得被测容器内恒定为预定压力值,检测组件包括设置在恒压管道上量计单元,流量计单元用于统计恒压管道内气体流量。

5、该技术方案与本技术的技术方案区别较大,该装置不涉及集成化和便捷一体化方面的设计,另外在功能上也不具备验证技术和反向充气技术。

6、鉴于以上技术问题,特推出本发明。

技术实现思路

1、本发明的主要目的在于提供一种安全壳密封性试验系统、试验装置及试验方法,用于解决现有技术的安全壳密封性试验装置集成化程度低、使用不便捷的问题。

2、为了实现上述目的,根据本发明的一个方面,提出了一种安全壳密封性试验系统,包括抽气管路和数据收集处理模块,抽气管路用于从安全壳的内部空间向外部空间抽取气体,以维持内部空间的压力处于预设试验压力,并且测量抽取气体的参数;

3、数据收集处理模块用于收集抽气管路测量的气体参数和内部空间的气体参数,以根据收集的气体参数计算分析安全壳的泄漏率,并能够对试验系统的设备发出控制指令;

4、试验系统还包括充气管路,充气管路包括位于其进气口的第二接头,抽气管路包括位于其出气口的第一接头,第一接头与外部空间连通,且第二接头与第一接头可通断地连通,充气管路用于向内部空间内充入气体。

5、进一步的,充气管路包括充气流量控制器,充气流量控制器与数据收集处理模块电连接,数据收集处理模块根据预设的验证流量值向充气流量控制器发送开度调整指令。

6、进一步的,试验系统还包括测压管路,测压管路包括压差计,压差计与数据收集处理模块信号连接,压差计用于测量内部空间和外部空间的压力差,并传输至数据收集处理模块。

7、进一步的,数据收集处理模块根据压差计反馈的压力差信号,向充气流量控制器发送开度调整指令。

8、进一步的,充气管路上还包括充气流量计,充气流量计与充气流量控制器互相连接并集成为一体,充气流量计与数据收集处理模块信号连接,充气流量计用于测量充气管路的充气流量,并传输至数据收集处理模块。

9、进一步的,抽气管路包括互相连接的抽气总管和试验总管,试验总管与内部空间相连,抽气总管上设置有风机。

10、进一步的,抽气管路还包括多个试验支路,每个试验支路上均设置有抽气流量控制器,多个试验支路并联连接于试验总管上。

11、进一步的,每个试验支路上的抽气流量控制器均与数据收集处理模块电连接,数据收集处理模块根据压差计反馈的压力差信号,向多个抽气流量控制器分别发送开度调整指令。

12、进一步的,多个试验支路上还包括多个不同量程的抽气流量计,多个抽气流量计均与数据收集处理模块信号连接,用于测量所在支路的抽气流量,并传输至数据收集处理模块。

13、进一步的,抽气管路包括第一试验支路和第二试验支路,第一试验支路上设置有互相连接的第一流量控制器和第一流量计,第二试验支路上设置有互相连接的第二流量控制器和第二流量计,第二流量计的量程小于第一流量计。

14、进一步的,第一试验支路上还设置有第一电磁阀,第二试验支路上还设置有第二电磁阀,第一电磁阀和第二电磁阀均与数据收集处理模块电连接,分别控制第一试验支路和第二试验支路的通断。

15、进一步的,抽气管路还包括抽气旁通支路,抽气旁通支路的一端与外部空间连通,另一端与风机的进风口连通,以满足风机的最小运行流量,或者用于向充气管路供气。

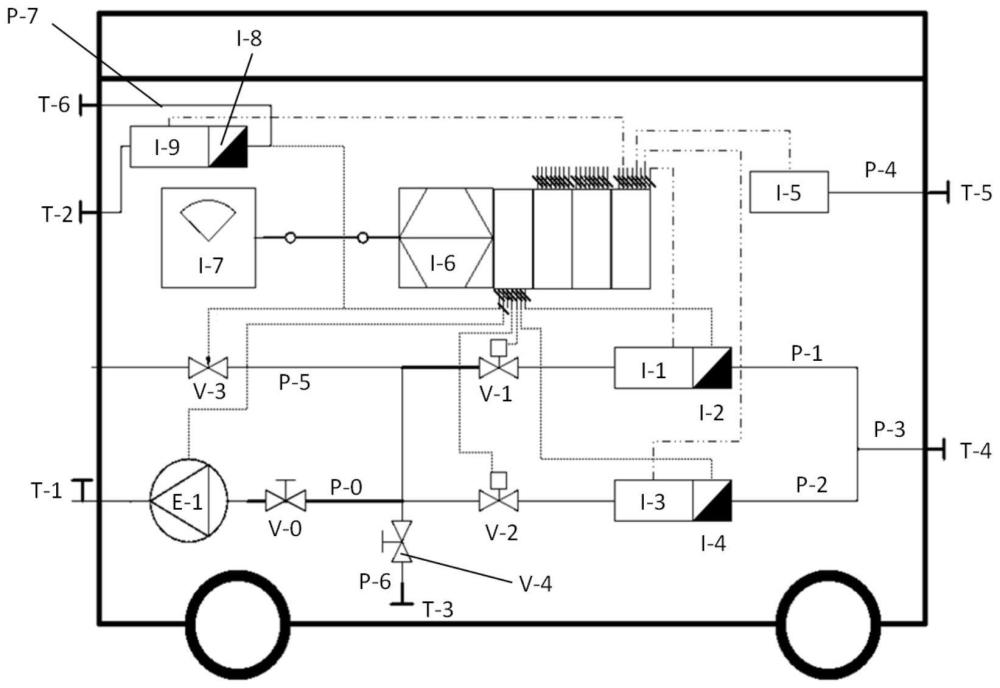

16、进一步的,抽气旁通支路上设置有调节阀,调节阀与数据收集处理模块电连接,用于控制抽气旁通支路的开度。

17、进一步的,试验系统还包括扩展管路,扩展管路与抽气管路连接,扩展管路包括扩展连接接头,用于与其他试验支路或者其他试验系统扩展连接。

18、进一步的,数据收集处理模块包括处理器、控制板卡和多个采集板卡,多个采集板卡收集各种测量信号并传输至处理器,处理器进行计算分析,生成控制指令并传输至控制板卡,控制板卡向各设备发出控制指令。

19、进一步的,数据收集处理模块还包括人机交互界面,人机交互界面与处理器信号连接,用于配置输入和测量、计算数据的显示。

20、应用本发明的上述试验系统,至少实现了如下有益效果:

21、1、本试验系统通过设置充气管路,具有进行结果可靠性验证和在极端情况下向安全壳内部充气两种功能,可以在需要时进行切换功能,有效解决了极端情况下需要对安全壳进行充气补偿的问题,保证了在试验过程中内部空间的压力较为稳定。

22、2、本试验系统通过设置较为简易的充气管路实现两种功能,并与抽气管路分别设计,使得本试验系统的管路得到了极大的简化,通过将充气管路的进口与抽气管路出口可通断连接,使得抽气管路和充气管路可以共用一台风机,实现了试验系统较大的减容效果,使得本试验系统集成化程度较高。

23、3、本试验系统通过设置扩展管路,可以支持对试验支路的拓展,多个试验支路根据设计所要求的泄漏水平或实际泄漏水平进行增减,以保证本试验系统具有较广的适用范围;还可以支持多个试验系统的并联拓展,此外,采集板卡也可以根据实际测量信号的数量进行增减,使得本试验系统的灵活性和适用性较强。

24、4、本试验系统基于最新的恒压法安全壳泄漏率测量技术进行设计,不需要进行多次重复试验,仅需进行一次试验即可得到充分的试验数据量,获取可信准确的泄漏率结果,使得安全壳泄漏率的测量效率和测量精度都得到提升,还可以在单次测量试验结束后方便快捷地开展测量结果的可靠性验证试验,提高了测量可靠性。

25、为了实现上述目的,根据本发明的另一个方面,提出了一种安全壳密封性一体化试验装置,包括装置外壳和根据上述的安全壳密封性试验系统,装置外壳可连接至移动附件,移动附件包括滚轮、履带或车辆,一个或多个试验系统集成于装置外壳内。

26、为了实现上述目的,根据本发明的另一个方面,提出了一种安全壳密封性的试验方法,采用根据上述的安全壳密封性试验系统,包括如下步骤:

27、初始准备步骤,将试验系统的各连接接头与安全壳的管路接头连接;

28、泄漏率测量步骤,数据收集处理模块向抽气管路的设备发出指令,风机运行,试验系统开始以抽气模式运行,通过抽气管路持续从内部空间向外部空间抽气,抽气管路上的抽气流量计周期性地将抽取的气体流量数据发送到数据收集处理模块;

29、泄漏率计算步骤,数据收集处理模块还接收内部空间中的气体参数,并根据数据收集处理模块内置的泄漏率计算模型,计算出安全壳的泄漏率l。

30、进一步的,充气管路上设置有充气流量计和充气流量控制器,试验方法还包括结果可靠性验证步骤,位于泄漏率计算步骤之后,使得试验系统继续按照泄漏率测量步骤中的抽气模式运行,接通第二接头与第一接头,通过充气管路向内部空间充气,充气流量计将充入的气体流量数据发送至数据收集处理模块,数据收集处理模块根据内置的验证计算模型,得出安全壳泄漏率测量结果可靠性的验证是否合格的结论。

31、进一步的,抽气管路包括多个试验支路和抽气旁通支路,多个试验支路上均设置有控制气路通断的电磁阀,抽气旁通支路上设置有控制气路开度的调节阀。

32、在所述泄漏率测量步骤中,试验系统包括充气模式和抽气模式,在抽气模式下,当数据收集处理模块检测到抽气管路抽取的气体流量为零,但内部空间的压力仍处于下降状态时,试验系统从抽气模式切换到充气模式;

33、在充气模式下,当数据收集处理模块检测到充气管路充入的气体流量为零,但内部空间的压力仍处于上升状态时,试验系统从充气模式切换到抽气模式。

34、进一步的,在泄漏率测量步骤中,在抽气模式下,接通第二接头与第一接头,数据收集处理模块发出指令关闭各个试验支路上的电磁阀,并将调节阀开度调大,将抽气旁通支路作为风机的进气路径,通过充气管路向内部空间充气,以从抽气模式切换到充气模式。

35、进一步的,在泄漏率测量步骤中,在充气模式下,数据收集处理模块先向充气流量控制器发出调小指令,充气流量控制器开度置0后,数据收集处理模块向抽气管路的设备发出指令,使得试验系统从充气模式恢复到抽气模式继续运行。

36、进一步的,抽气管路包括抽气总管、第一试验支路和第二试验支路,以上管路均设置有控制通断的电磁阀,第一试验支路上设置有第一流量控制器和第一流量计,第二试验支路上设置有第二流量控制器和第二流量计;

37、在初始准备步骤中,配置预设试验压力与外部空间的压差值p0,确认试验系统处于初始状态,初始状态如下:打开抽气总管上的电磁阀,抽气管路上的其他阀门均处于关闭状态,第一流量控制器和第二流量控制器的开度置0。

38、进一步的,试验系统还包括与数据收集处理模块信号连接的压差计,用于测量内部空间和外部空间的压力差,在抽气模式下,数据收集处理模块首先打开第一试验支路的电磁阀,并将第一流量控制器和第二流量控制器开度调至最大,第一流量计的量程大于第二流量计的量程,在运行过程中,数据收集处理模块根据流量大小选用第一试验支路或第二试验支路;

39、数据收集处理模块周期性地接收压差计发来的压差值p,第一流量计发来的流量值q1,第二流量计发来的流量值q2,处理后发送控制及调节指令。

40、进一步的,第二流量计的量程上限为q20,在抽气模式下,在第一试验支路开启期间,数据收集处理模块发出指令,若q1<0.95q20,则关闭第一试验支路的电磁阀,打开第二试验支路的电磁阀,并保持第一流量控制器的开度;在第二试验支路开启期间,若q2≥0.95q20,则关闭第二试验支路的电磁阀,打开第一试验支路的电磁阀,并保持第二流量控制器的开度。

41、进一步的,在抽气模式下,数据收集处理模块向第一流量控制器或者第二流量控制器发送开度调节指令如下:若p的绝对值大于p0的绝对值,则发送开度调小指令,若p的绝对值小于p0的绝对值,则发送开度调大指令,若p的绝对值等于p0的绝对值,则发送开度保持指令。

42、进一步的,风机的最小运行流量为q,在抽气模式下,抽气旁通支路作为旁通支路,数据收集处理模块向调节阀发出指令如下:若q1+q2<q,则发送开度调大指令,若q1+q2>q,则发送开度调小指令。

43、进一步的,在泄漏率测量步骤中,在充气模式下,数据收集处理模块根据压差计发来的压差值p,向充气流量控制器发送开度调整指令如下:若p的绝对值大于p0的绝对值,则发送开度调大指令,若p的绝对值小于p0的绝对值,则发送开度调小指令,若p的绝对值等于p0的绝对值,则发送开度保持指令。

44、进一步的,在结果可靠性验证步骤中,数据收集处理模块根据接收充气流量计发来的验证流量值q3,并根据在本步骤或之前任意步骤中预设的目标验证流量值q0,周期性地向充气流量控制器发送控制指令如下:若q3<q0,则发送开度调大指令,若q3>q0,则发送开度调小指令,q3=q0,则发送开度保持指令。

45、应用本发明的上述试验系统和试验方法,至少实现了如下有益效果:

46、1、本试验装置便携度高,集成度高,本试验装置将工艺设备、测量系统、控制系统、分析系统等通过设计高度集成在一辆可移动的装置外壳内,本试验装置可在核电厂的不同机组间灵活移动,实现多机组共用一套试验设备,降低了试验成本,多个试验装置之间还可以进行并联拓展。

47、2、本试验装置为一体化可移动装备,不需要设置专门的试验厂房,便于对现场情况进行实时了解与控制,试验时可设置在就地进行使用,并可以根据实际情况移动选择最佳的试验监测位置,测量效率较高。

48、3、本试验方法的设计使得数据收集处理模块统一收集处理实时采集的信息,并根据信息向各个设备实时发送指令,使得本试验装置的自动化程度较高,在整个试验过程中人为干预较少。

- 还没有人留言评论。精彩留言会获得点赞!