空气管组件测量装置以及测量方法与流程

本发明涉及测量工装,特别地,涉及一种空气管组件测量装置。此外,本发明还涉及一种包括上述空气管组件测量装置的测量方法。

背景技术:

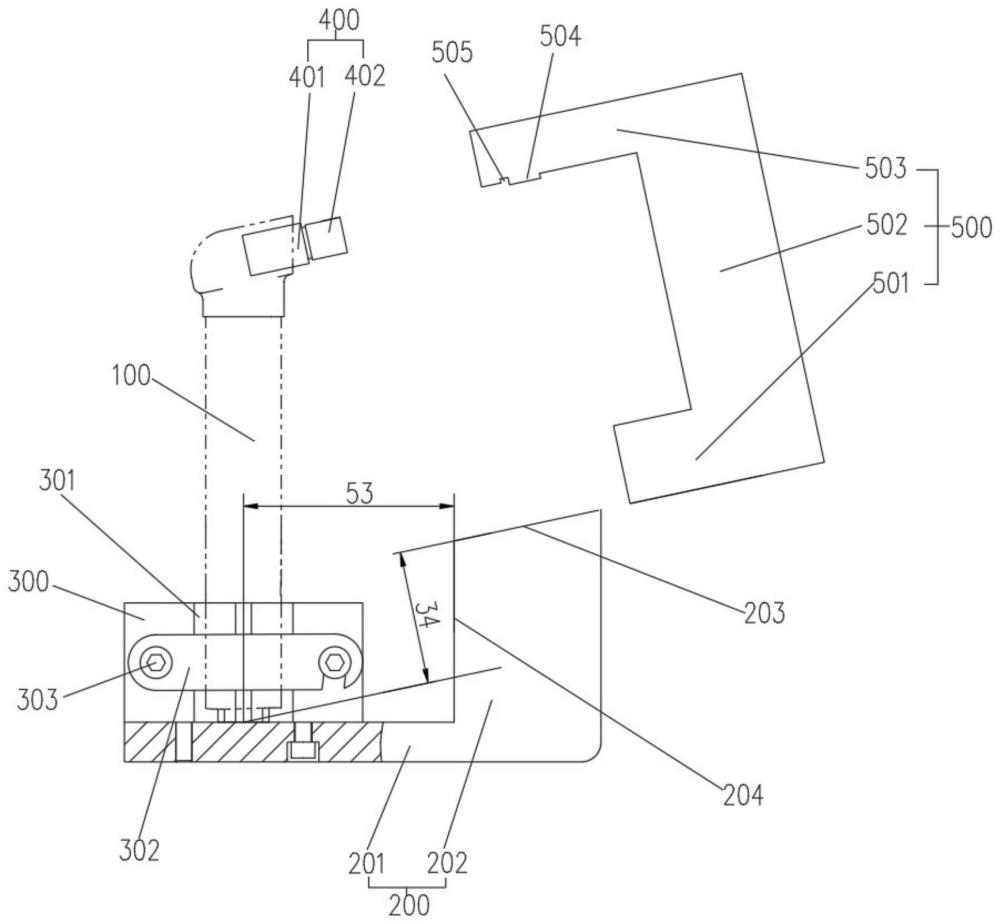

1、如图1所示的空气管组件100,该零件通过氩弧焊将空气管与转接段102焊接起来,在加工的过程中,需要对转接段102轴线到空气管中轴线线的长度距离,以及空气管中轴线线与转接段102开口边缘的横向距离进行测量,以判断上述距离是否满足设计要求,保证后续安装时能够精准装配。

2、由上述图1可知,空气管组件100的空气管与转接段102之间连接时具有一定的倾斜角度,上述的测量距离均属于空间尺寸,测量时难以通过常规的测量方法和工具进行固定定位,而且转接段102中轴线线和空气管的中轴线线不易寻找,导致两个尺寸测量困难,且测量结果不准确。极大程度上影响了零件的交付,因此急需一种测量装置,对空气管组件100空间尺寸进行测量,以保证零件合格率。

技术实现思路

1、本发明提供了一种空气管组件测量装置和测量方法,以解决如何对空气管组件的空间尺寸进行测量的技术问题。

2、根据本发明的一个方面,提供一种空气管组件测量装置,用于对空气管组件的空间尺寸进行测量,所述空气管组件包括主管体和转接段,所述主管体的中轴线与所述连接段的中轴线相交所形成的夹角为β,所述空间尺寸包括第一尺寸和第二尺寸,所述第一尺寸为所述转接段的中轴线到所述主管体的中轴线与所述主管体的开口端的交点的长度距离,所述第二尺寸为所述转接段的开口端至所述主管体中轴线的距离,空气管组件测量装置包括定位块、固定组件、芯棒、第一量块和第二量块,所述定位块包括安装部和与所述安装部连接的辅助测量部,所述辅助测量部包括朝上设置的测量斜面和朝向所述安装部设置的测量竖面,所述测量斜面和测量竖面所形成的夹角等于β;所述固定组件设置在所述安装部上并用于沿竖直方向安装所述主管体;所述芯棒包括嵌入部和检测部,所述嵌入部用于嵌入所述连接段内并使所述检测部的外圆与所述连接段的中轴线同轴;所述第一量块上设置有第一止端凸起,所述第一量块用于沿所述测量斜面移动,并通过所述第一止端凸起与所述检测部配合检测所述第一尺寸;所述第二量块上设置有第二止端凸起,所述第二量块用于沿所述测量竖面移动,并通过所述第二止端凸起与所述转接段的开口端配合检测所述第二尺寸。

3、进一步地,所述固定组件包括固定块和压板,所述固定块可拆卸的安装在所述安装部上,所述固定块上开设有沿竖直方向延伸的v形槽,所述压板可拆卸的安装在所述固定块上且位于所述v型槽的开口一侧,所述压板用于将所述主管体压紧固定于所述v型槽内。

4、进一步地,所述压板通过阶梯螺钉可拆卸的安装在所述固定块上。

5、进一步地,所述第一量块包括第一抵靠块、连接块和第一测量块,所述第一抵靠块用于与所述测量斜面抵靠并沿所述测量斜面滑动,所述连接块的两端分别与第一抵靠块和第一测量块连接并使所述第一抵靠块的抵靠面与所述第一测量块的检查面平行,所述第一止端凸起设置在所述第一测量块的检查面上,所述第一测量块的检测面用于限定所述第一尺寸的最大值,所述第一止端凸起用于限定第一尺寸的最小值,所述第一测量块的检测面和所述第一止端凸起共同围合成的l形卡槽用于在处于所述第一尺寸预设范围值时卡入所述检测部的外圆。

6、进一步地,所述第一止端凸起与所述第一测量块的检测面的相交处开设有缺口,所述缺口位于所述第一止端凸起靠近所述检测部的一侧。

7、进一步地,所述第二量块包括第二抵靠块和第二测量块,所述第二抵靠块用于与所述测量竖面抵靠并沿所述测量竖面滑动,所述第二止端凸起位于设置在所述第二测量块的检查面上,所述第二测量块的检测面用于限定所述第二尺寸的最大值,所述第二止端凸起用于限定第一尺寸的最小值,所述第二测量块的检测面和所述第二止端凸起共同围合成的l形卡槽用于在处于所述第一尺寸预设范围值时卡入所述转接段的开口端的外圆。

8、进一步地,所述测量竖面上开设有沿测量竖面高度方向设置的滑槽,所述第二抵靠块上设置有用于与所述滑槽配合的滑块。

9、根据本发明的另一方面,还提供了一种空气管组件的测量方法,其通过上述所述的空气管组件测量装置进行测量,包括以下步骤:

10、s100:将空气管组件的主管体固定在固定组件上,并使体管竖直设置,以及使转接段的开口端朝向测量竖面并使转接段的开口端与测量竖面平行;

11、s200:选用第一量块沿测量斜面移动,通过第一止端凸起与检测部外圆的配合状态检测第一尺寸是否合格,若不合格则对空气管组件进行返修,若合格则进行第二尺寸的检查;

12、s300:选用第二量块沿测量竖面移动,通过第二止端凸起与检测部外圆的配合状态检测第二尺寸是否合格,若不合格则对空气管组件进行返修,若合格则对后续的空气管组件进行检查。

13、进一步地,所述步骤s200中,将第一量块沿测量斜面移动,若检测部外圆的顶部能通过第一测量块的检测面但不能通过第一止端凸起,则判定第一尺寸合格,若检测部外圆的顶部能通过第一止端凸起或检测部外圆的顶部不能通过第一测量块的检测面,,则判定第一尺寸不合格。

14、进一步地,所述步骤s300中,将第二量块沿测量斜面移动,若转接段的开口端的端面能通过第二测量块的检测面但不能通过第二止端凸起,则判定第二尺寸合格,若转接段的开口端的端面能通过第一止端凸起或转接段的开口端的端面不能通过第二测量块的检测面,则判定第二尺寸不合格。

15、本发明具有以下有益效果:

16、本发明的空气管组件测量装置中,通过定位块和固定组件配合对空气管组件进行固定,并使主管体竖直设置以及使转接段的开口端与测量竖面平行,然后将芯棒的嵌入部嵌入连接段内,并使测量部伸出,此时测量部与连接段同轴,测量部的设置将原本的连接段的中轴线的虚拟基准线转换为测量部外圆的实体线,由虚化实,进而方便后续利于测量部进行对第一尺寸的测量。

17、具体实施时,由于第一尺寸为连接段中轴线到主管体的中轴线所经过的主管体的开口端的交点的长度距离,在测量时,通过第一量块沿测量斜面移动,此时,第一量块的检查面到测量斜面的距离加上测量斜面到主管体的中轴线所经过的主管体的开口端的交点的长度距离再加上测量部的半径则为第一尺寸加上测量部半径的公差内的最大值;第一止端凸起到测量斜面的距离加上测量斜面到主管体的中轴线所经过的主管体的开口端的交点的长度距离再加上测量部的半径则为第一尺寸加上测量部半径的公差内的最小值,所以若检测部外圆的顶部能通过第一测量块的检测面但不能通过第一止端凸起,则判定第一尺寸合格,若检测部外圆的顶部能通过第一止端凸起,则判定第一尺寸不合格。

18、对第二尺寸进行测量时,由于第二尺寸为转接段的开口端至主管体中轴线的距离,在测量时,通过第二量块沿测量竖面移动,由于空气管组件固定后,主管体的中轴线到测量竖面的距离是定值,且第二尺寸也是定值,此时的第二尺寸的公差的最大值即为主管体的中轴线到测量竖面的距离减去第二测量块的检查面到测量竖面的距离,第二尺寸的最小值即为主管体的中轴线到测量竖面的距离减去第二止端凸起到测量竖面的距离,所以若转接段的开口端的端面能通过第二测量块的检测面但不能通过第二止端凸起,则判定第二尺寸合格,若转接段的开口端的端面能通过第一止端凸起,则判定第二尺寸不合格。

19、综上所述,通过空气管组件测量装置的各部件配合使用对第一尺寸和第二尺寸进行校验,在此过程中解决了三坐标计量难以寻找测量基准且测量不准确的问题,能够在测量时由虚化实,简化了测量方式。而且采用该装置进行检测时,能够直观的进行判断,大大节省了计量资源,操作简便,大大提升了测量效率。

20、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!