一种镀锌钢丝表面质量检测设备的制作方法

本发明涉及镀锌工件生产领域,具体涉及一种镀锌钢丝表面质量检测设备。

背景技术:

1、镀锌钢丝作为一种广泛应用于建筑、交通、电力等领域的关键材料,其表面质量的检测技术至关重要。

2、当前技术领域,对于表面缺陷检测的技术大致分为三种方法,分别是人工目视法检测法、机械装置接触检测法以及机器视觉检测法;对于人工目视法检测法,由于需要采取流水线的形式进行检测,以及工作枯燥、自由度低等问题的出现愈发凸显,这种方法不仅成本高,而且在对微小缺陷进行判别时,难以达到所需要的精度和速度,人工检测法还存在劳动强度大、检测标准一致性差等缺点;而其余两种是依靠机械进行的检测,这两类的检测相对于人工检测更为精确以及灵敏,而由于成本以及技术的限制,使得在检测效率上相对较慢,同时成本过大。

3、对于一些使用钢丝量较大的场合,需要大量的镀锌钢丝进行进一步加工,所以需要保证镀锌钢丝的基本性能,即需要保证表面质量合格率的同时,又需要大量的产出,在这个过程中,人工检查会耗费相当大的时间成本,并且由于钢丝的数量庞大,通过肉眼检测的方式随着时间的延长,会出现判断上的失误,同时检测的效率低下,而采用机器视觉检测的方式虽然提高了精度,但是由于需要大批量的检测,所以在成本上耗费相当大,采取的难度较大。

4、为了解决这些问题,从而提高镀锌钢丝的检测效率,于是,本发明提供一种镀锌钢丝表面质量检测设备,以解决所述问题。

技术实现思路

1、本发明要解决的技术问题是:在大规模使用和加工钢丝的环境中,特别是对于需要大量生产的镀锌钢丝,由于传统的人工检查因耗时巨大而显得不切实际,且随着钢丝数量的增加,肉眼检测容易出现误差的原因,使得镀锌钢丝在表面质量的检测过程中的高产出存在待平衡的点。

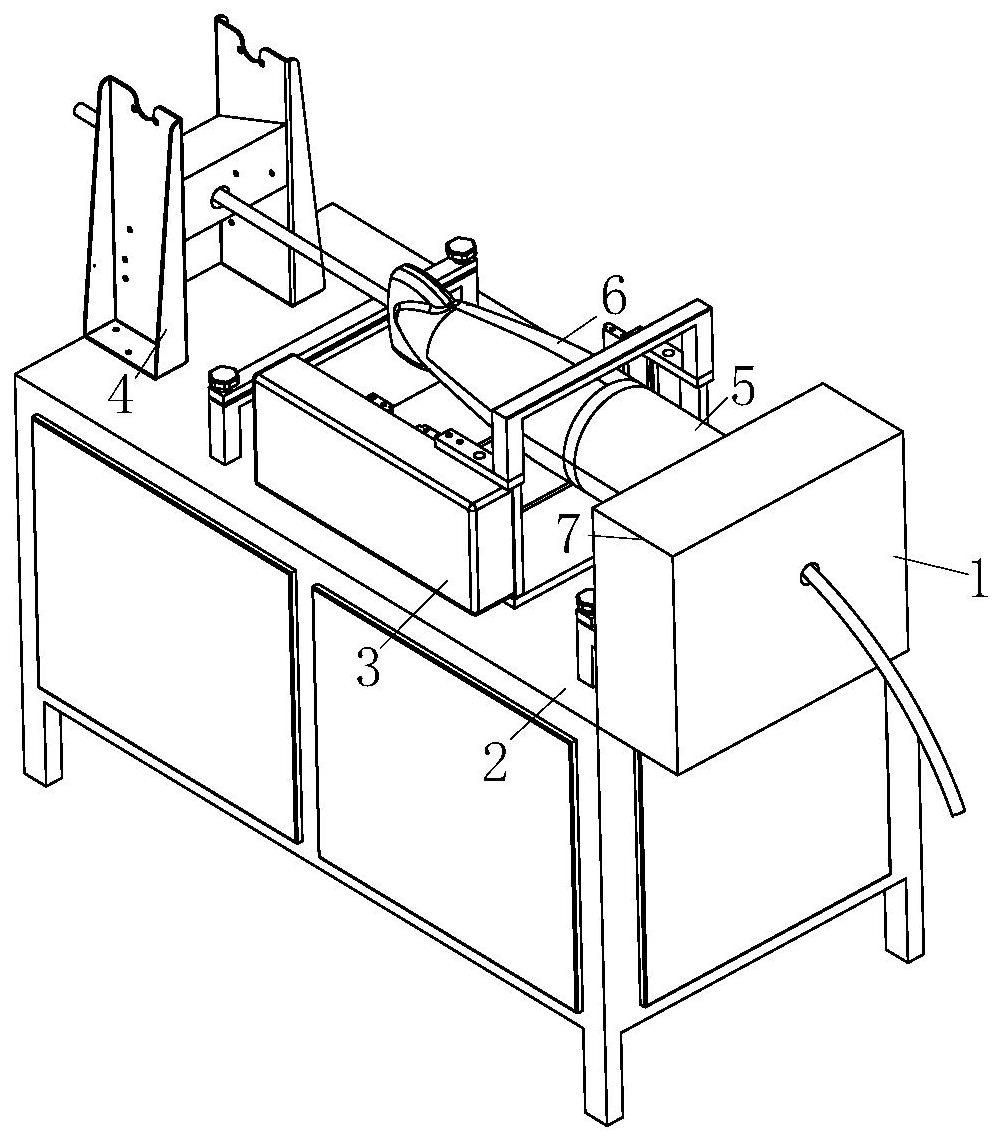

2、为解决所述技术问题,本发明采用的技术方案为:提供一种镀锌钢丝表面质量检测设备,包括工作台、送丝机、分析仪、回收架、覆粉机构和检测机构;所述送丝机安装在所述工作台的侧壁,所述回收架安装在工作台的上端,分析仪安装在工作台的上端;所述覆粉机构安装在近送丝机的一侧,通过搅动组件提供的转动力将活动的磁粉均匀覆盖在钢丝的表面;所述检测机构安装在覆粉机构的后方,通过刮除组件将合格钢丝表面的磁粉刮除后的钢丝推入检测环轴心处进行磁性检测,并通过磁性变化确认镀锌质量,根据坑洼不平整处的残留磁粉提供的不规则磁场,使标记环接收信号标记当前钢丝端。

3、所述覆粉机构包括外壳、进丝口、截断口、覆盖腔、搅动组件和刮除组件;所述外壳呈筒壳状,所述进丝口设置在近送丝机的一侧,所述进丝口至截断口之间的通道设置为外大内小的结构,半径较小的通道口固定连接有截断口;所述覆盖腔设置为空心柱体,且一端与截断口连通,另外一端与刮除组件连通,所述搅动组件转动连接在覆盖腔内,所述覆盖腔内放置有磁粉;所述覆盖腔的另外一端固定连接有刮除组件,所述刮除组件与搅动组件同步转动;所述截断口设置为外大内小的结构,且由5个月牙状的截断片环形阵列布置,所述截断片为可弯曲柔性结构;由于所述截断片为可弯曲柔性结构,所以在月牙状结构的设置下,在钢丝穿过之后,能够紧紧围绕着钢丝,并且将内外进行分隔,同时又满足密封的效果。

4、通过设置一个外大内小的通道结构,从进丝口到截断口,可以使钢丝在送丝机的作用下更容易进入,并且减少初次进入检测机构时切向力或晃动可能带来的影响。同时,通过过渡的通道,提供了截断口与钢丝表面的贴合的条件。在覆盖腔内放置磁粉,并通过搅动组件的翻动,将磁粉覆盖在钢丝表面,实现了更有效的涂覆过程。

5、在这个条件下,如果镀锌钢丝表面出现瑕疵,譬如碰缺、压痕和刮蹭等导致的不平整的坑洼表面的时候,磁粉会吸附在坑洼的区域,当经过覆盖腔之后,其余质量合格区域的磁粉会被刮除组件刮除掉,而位于坑洼区域的磁粉会停留在坑内,进而在检测机构进行检测的时候,由于磁粉含量不同,磁粉会影响当前位置的磁性,进而告知质量不合格的具体位置;同样地,对于凸起等现象的表面,磁粉会停留在凸起的两侧,进而在刮除组件刮除的时候,一侧的磁粉会被刮除,而另一侧的磁粉会停留在里面,从而影响当前位置的磁性。

6、所述搅动组件包括弧形叶、隔断盘、传动轮和电机;所述弧形叶固定连接在隔断盘的一侧,且弧形叶内壁至刮除口之间设置有间隙,所述隔断盘的外壁设置有与传动轮卡接的卡齿,所述隔断盘的表面设置有多个贯穿口;通过所述弧形叶的搅动,将位于底部的磁粉进行翻动,进而所述磁粉会在翻动的作用下,覆盖在镀锌钢丝的表面,实现均匀的覆盖;同时由于设置弧形叶的中心轴处有间隙,所以磁粉不会影响钢丝的移动以及刮除的进度;所述隔断盘的外壁设置有卡齿,所述卡齿主要目的在于与传动轮卡接,进而所述电机转动的时候,所述传动轮的转动带动隔断盘转动,所述弧形叶被带动,从而实现磁粉的翻动。

7、所述刮除组件包括柔性板和刮除口,所述刮除口设置在隔断盘的中心轴位置,所述柔性板设置为弧形结构,且围绕刮除口环形阵列布置,所述柔性板的内壁设置有螺旋形的刮齿,且末端设置有三角形的齿;由于所述柔性板环形阵列在隔断盘的另外一侧,进而所述柔性板与弧形叶同步转动,从而在三角形刮齿的作用下,围绕钢丝的表面,旋转刮除,能够将正常的平整的表面磁粉进行刮除,并且仍然能够将不合格区域的磁粉进行保留,由于多个柔性板之间设置有间隙,并且环形阵列,在螺旋形刮齿的旋转刮除作用下,表面平整的磁粉被多层螺旋旋转清除,并且在柔性板之间的缝隙排出,最终在末端的三角形齿处整体刮除。

8、所述刮除组件转动连接在柱形壳内,所述柱形壳为倾斜结构且近柔性板侧高度低于另外一侧;由于刮除组件设置用于将磁粉刮除,为了保证检测的效率,在刮除之后,磁粉倾斜的柱形壳作用下滑动,并且在贯穿口的作用下回到覆盖腔内,从而保证检测的效率。

9、所述检测机构包括固定板、检测环和检测壳;所述检测壳的表面环绕有检测环,所述检测环设置为螺旋形,通过固定板进行固定,且通过固定板设置检测环与检测壳外壁间隙配合;所述检测壳中心轴方向的截面为梯形,其中检测壳半径较大的一侧与柱形壳连通,并固定连接有标记环,半径较小的一侧与出丝口连通,末端同样固定连接有标记环;在两个标记环之间的距离内,在这段距离内磁粉造成的磁场变化时,即钢丝表面出现问题,所述标记环接收到信号,进而通过激光标记当前位置,从而在离开检测设备之后,出现问题的区域会被两个标记环标记,进而告知工作人员不合格的位置。

10、通过将检测环设计成螺旋形,可以最大化扩大检测范围。在固定板的作用下,检测环与检测壳之间留有间隙,防止磁粉的磁力过大吸附在检测壳内。同时,为了逐步减小口径,检测壳采用了梯形截面,形成锥台结构,最终将出丝口的口径调整得更贴合钢丝表面的尺寸。这样的设计旨在优化磁粉涂覆和增强检测效果。

11、所述检测壳的小截面侧同轴心设置有转动盘,所述转动盘的侧壁连接有同步壳,所述检测壳同轴心安装在同步壳内,所述同步壳与隔断盘连接;所述转动盘内部设置有防扭环,所述防扭环的侧壁与传动轮啮合,所述传动轮与同步壳内壁啮合;所述检测壳的小截面侧的出口处设置有清理环,所述清理环的侧壁环形阵列多个转动片,所述转动片为橡胶材质;所述清理环的一侧连接有清理棉,所述清理棉与清理环之间设置有间隙;并由于出丝口采用鱼尾状结构,垂直方向的两侧边相交形成锐角,使防扭环刮下的磁粉落入出丝口的弧状鱼尾结构内。

12、本发明的有益效果如下:

13、1.本发明通过设计配合检测机构的覆粉机构,进而将待检测的钢丝进行赋磁,利用不合格钢丝表面的坑洼现象,通过磁粉的吸附和卡入,进而在进入磁场后的移动,并且贴合在当前位置,进而实现定点寻找的效果,同时结构刮除组件的作用,将多余的磁粉进行清除,进而减少多余磁粉的覆盖,提高大批量检测的便利。

14、2.本发明通过设计与搅动组件同步转动的刮除组件,进而使得所述刮除组件围绕镀锌钢丝表面呈螺旋状刮除,从而保证镀锌钢丝平整表面的磁粉不会残留,从而减少检测机构误判的概率。

15、3.本发明通过设计倾斜的鱼尾状出丝口结构,结合防扭环位置的设置以及梯形截面的检测壳,减少了来自刮除组件造成的扭动,同时使得若存在多余未清理掉的磁粉的情况时,通过清理棉的强力清除,将磁粉刮落在出丝口处,在检测结束后统一处理。

- 还没有人留言评论。精彩留言会获得点赞!