全自动标准布氏硬度机及其移位方法与流程

本发明涉及硬度测量,具体提供一种全自动标准布氏硬度机及其移位方法。

背景技术:

1、硬度试验法是材料机械性能试验中最简单、最迅速的方法,它是测定材料机械性能、检验产品质量、确定合理的热处理规范和机械加工工艺的主要方法之一。标准布氏硬度机作为计量的基准装置,具有复现和保存计量单位量值的作用,其可靠性对基准装置要求的计量性能稳定具有特殊的意义。

2、随着自动化技术的发展,出现了自动化移位和机器视觉技术,自动采集压痕图像并分析得出硬度值数据。

3、在公布号为cn109900585a的专利文献中公开了一种标准布氏硬度计,如文献中图7和说明书中【0017】段所记载,其工件放置台6包括左右移动台27和前后移动台25,图中项29表示供左右移动台导向移动装配的第一导轨,第一导轨固定于底座上,项26表示供前后移动台导向移动装配的第二导轨,第二导轨固定于左右移动台上。而第一导轨和第二导轨的作用是为了提升移动的顺畅度,第一导轨和第二导轨的存在会导致工件放置台与底座之间具有上下方向的游动间隙,该间隙的存在会导致工件放置台以下形成的承压平台是一个非硬接触平台,硬度机的上压头加压后,随着压力的加大,承压平台自身可能存在向下的让位,会影响在待压件上所形成压痕的大小,进而影响硬度值测定的准确度。

技术实现思路

1、为了克服上述现有技术的不足,本发明提供一种全自动标准布氏硬度机及其移位方法。

2、为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种全自动标准布氏硬度机,包括:

3、座体;

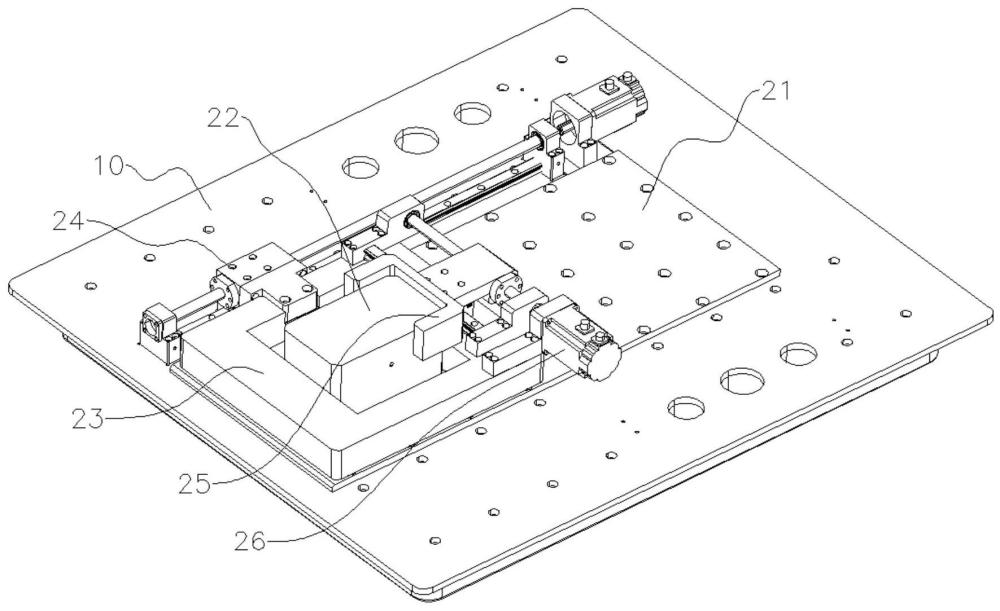

4、承压平台机构,其包括水平底板、承压块、左右向移位机构和前后向移位机构,所述水平底板水平固定在所述座体上,所述承压块放置于所述水平底板上表面,所述承压块的底面直接与所述水平底板的上表面接触;所述左右向移位机构包括左右推移框和第一丝杠驱动机构,所述第一丝杠驱动机构安装于所述座体上,所述第一丝杠驱动机构带动所述左右推移框沿左右方向平移,所述左右推移框具有位于所述承压块左侧的左内壁面和位于所述承压块右侧的右内壁面,所述左内壁面与右内壁面之间的间距大于所述承压块左侧面和右侧面之间的宽度;所述前后向移位机构包括前后推移框和第二丝杠驱动机构,所述第二丝杠驱动机构安装于所述左右推移框上,所述第二丝杠驱动机构带动所述前后推移框沿前后方向平移,所述前后推移框具有位于所述承压块前侧的前内壁面和位于所述承压块后侧的后内壁面,所述前内壁面和后内壁面之间的间距大于所述承压块前侧面和后侧面之间的宽度;

5、所述座体上设有加压工位和压痕检测工位,所述加压工位设有加压装置,所述加压装置包括第一支架、施力机构、力传感器和标准压头,所述第一支架安装于所述座体上且前后跨越于所述水平底板,所述施力机构安装于所述第一支架,所述力传感器连接于施力机构的施力端与所述标准压头之间;所述压痕检测工位设有压痕检测装置,所述压痕检测装置包括第二支架、升降机构和摄像头,所述第二支架安装于所述座体上且前后跨越于所述水平底板,所述升降机构安装于所述第二支架,所述升降机构带动所述摄像头升降移动;

6、所述左右向移位机构和前后向移位机构带动所述承压块在所述水平底板表面滑动,以实现所述承压块上的待压件在所述加压工位和压痕检测工位之间换位。

7、采用本发明技术方案,用于放置待压件的承压块直接与水平底板接触,承压块的移位采用与之分体设计的左右向移位机构和前后向移位机构从侧向推移,在加压过程中,移位机构不对承压块构成干扰,待压件下方形成硬接触体系,确保上方加压装置对待压件的平稳加压,提升硬度测定的准确性。

8、进一步地,以所述左右推移框的左内壁面与右内壁面之间的间距为a1,所述承压块左侧面和右侧面之间的宽度为a2,则左右推移框和承压块在左右方向上的间隙δa=a1-a2,且δa>0.2mm。

9、进一步地,以所述前后推移框的前内壁面和后内壁面之间的间距为b1,所述承压块前侧面和后侧面之间的宽度为b2,则前后推移框和承压块在前后方向上的间隙δb=b1-b2,且δb>0.2mm。

10、采用上述优选的方案,确保移位机构与承压块之间保持充分的让位空间。

11、进一步地,所述左右推移框上设有用于检测所述左右推移框左内壁面与承压块左侧面之间距离或者所述左右推移框右内壁面与承压块右侧面之间距离的第一激光测距传感器组合,所述第一激光测距传感器组合包括三个位置成三角形顶点分布的激光测距传感器。

12、进一步地,所述前后推移框上设有用于检测所述前后推移框前内壁面与承压块前侧面之间距离或者所述前后推移框后内壁面与承压块后侧面之间距离的第二激光测距传感器组合,所述第二激光测距传感器组合包括三个位置成三角形顶点分布的激光测距传感器。

13、采用上述优选的方案,通过激光测距传感器检测的三点与侧面的距离比较,来检测承压块的位置有无发生偏斜,确保压痕位置的精准度。

14、进一步地,所述承压块上的待压件成圆饼形,所述承压块的顶面上固定有v形靠块,待压件的外圆周面靠于所述v形靠块的v形口处。

15、进一步地,所述承压块上还设有推靠机构,所述推靠机构包括推板、滑轨、滑轨座、压簧、支撑板和顶推动力机构,所述顶推动力机构安装于所述v形靠块的v形口对面,所述顶推动力机构的伸出方向沿着所述v形靠块的v形口中线方向,所述支撑板安装于所述顶推动力机构的伸出杆顶端,所述滑轨座经导向轴可轴向移动地安装于所述支撑板,所述压簧两端分别顶靠于所述支撑板和滑轨座之间,所述推板经滑轨安装于所述滑轨座,所述推板可相对于滑轨座沿与顶推方向相垂直的方向平移。

16、采用上述优选的方案,提高待压件在承压块上放置位置的精确度。

17、全自动标准布氏硬度机的移位方法,以左右向移位机构移动方向为x轴,以前后向移位机构移动方向为y轴,建立二维坐标系,以压痕检测装置摄像头中心在二维坐标系的z轴向投影为零点(x0,y0),所述加压装置的加压头中心在二维坐标系的z轴向投影为(xm,y0),其中x0=0mm,y0=0mm;

18、在待压件放置到承压块的放置位后,当待压件上加压位置为:距离承压块左侧面的x向距离为a3,距离承压块后侧面的y向距离为b3时,

19、所述移位方法包括以下步骤:

20、步骤1,通过左右向移位机构带动左右推移框在x轴向移至x1位置,该x1位置是指左右推移框的左内壁面在x轴向的坐标值为x1,x1=xm-a3-δa-sx,其中sx为x向预留移位值,sx为设定值,sx>0mm;

21、步骤2,继续通过左右向移位机构带动左右推移框在x轴向向右移动δa+sx的距离,此时待压件上加压位置的x坐标值为xm;

22、步骤3,再通过前后向移位机构带动前后推移框在y轴向移至y1位置,该y1位置是指前后推移框的后内壁面在y轴向的坐标值为y1,y1=y0-b3-δb-sy,其中sy为y向预留移位值,sy为设定值,sy>0mm;

23、步骤4,继续通过前后向移位机构带动前后推移框在y轴向向前移动δb+sy的距离,此时,待压件上加压位置的y坐标值为y0;

24、步骤5,通过加压装置在待压件上加压形成压痕;

25、步骤6,通过左右向移位机构带动左右推移框向左沿x轴向移至x2位置,该x2位置是指左右推移框的左内壁面在x轴向的坐标值为x2,x2=x0-a3-δa-sx,其中sx为x向预留移位值,sx为设定值,sx>0mm;

26、步骤7,继续继续通过左右向移位机构带动左右推移框在x轴向向右移动δa+sx的距离,此时待压件上压痕位置的x坐标值为x0;

27、步骤8,再通过前后向移位机构带动前后推移框在y轴向移至y1位置,该y1位置是指前后推移框的后内壁面在y轴向的坐标值为y1,y1=y0-b3-δb-sy,其中sy为y向预留移位值,sy为设定值,sy>0mm;

28、步骤9,继续通过前后向移位机构带动前后推移框在y轴向向前移动δb+sy的距离,此时,待压件上加压位置的y坐标值为y0;

29、步骤10,通过压痕检测装置采集分析压痕参数。

30、在承压块与移位机构之间具有间隙的情形下,采用上述移位方法,通过先过位再返回的移动方式,能够确保将待压件的加压位置精准移至目标位置,以提高对压痕参数检测的准确性。

31、进一步地,所述步骤4中,还包括:采用第一激光测距传感器组合检测所述左右推移框左内壁面与承压块左侧面之间距离是否在设定值范围内;采用第二激光测距传感器组合检测前后推移框后内壁面与承压块后侧面之间距离是否在设定值范围内;如超过设定值范围,则重复进行步骤1-4;若再次检测超过设定值范围则发出报警。

32、进一步地,所述步骤9中,还包括:采用第一激光测距传感器组合检测所述左右推移框左内壁面与承压块左侧面之间距离是否在设定值范围内;采用第二激光测距传感器组合检测前后推移框后内壁面与承压块后侧面之间距离是否在设定值范围内;如超过设定值范围,则重复进行步骤6-9;若再次检测超过设定值范围则发出报警。

33、采用上述优选的方案,通过激光测距传感器检测的三点与侧面的距离比较,来检测承压块移至目标位置有无发生偏斜,确保压痕位置的精准度。

- 还没有人留言评论。精彩留言会获得点赞!