一种测试金属材料断裂韧性KIC的试验方法与流程

本发明涉及金属材料性能测定,具体而言,涉及一种测试金属材料断裂韧性kic的试验方法。

背景技术:

1、作为评价金属材料的固有属性的技术指标之一,断裂韧性kic在船海装备的抗断性可靠性设计中具有十分重要的应用。按照现行标准进行kic试验测试时,对试样尺寸、加载水平、预制裂纹长短等均有一系列严格要求和限制。

2、由于高强度和超高强度材料的屈服点σs较高、k1c值较低,试件尺寸b≥2.5(k1c/σs)2较小而易满足平面应变测试条件,因此测试较为简单;而对于中、低强度材料,当构件尺寸较大或在低温条件下工作时也常发生低应力脆断现象。为了对构件进行事故分析和安全设计,同样需要测定此类材料的k1c,但这类材料的屈服点σs较低,而k1c值较高,故要求相当大的试件厚度尺寸,不仅耗费大量材料成本,还要动用大型试验设备。

3、对于屈服强度较低或断裂韧性值较大的某些金属材料,为了求得有效断裂韧性值要求的试件尺寸很大,以至于无法进行试验。此外小直径的棒材无法按照标准加工成紧凑拉伸试样(ct)或三点弯曲试样(seb)来进行断裂韧性测试。而周向裂纹圆棒试样在切口净断面上存在三向应力状态,不存在无应力的自由侧面,所以当试样尺寸较小时,就能满足平面应变条件,且该类试样取样方便,成为一种有望解决上述困境的途径。

4、在现代断裂力学建立以前,机械零部件是根据传统的强度理论进行设计和制造,设计应力水平都不允许大于材料的屈服强度σs。直到1921年,英国著名科学家格里菲斯(griffith)提出了弹性能量释放理论,奠定了断裂力学的理论基础。随后1957年美国科学家欧文(g.r.irwin)提出应力强度因子概念,建立了线弹性断裂力学理论。为了使裂纹尖端附近区域有足够的约束,满足线弹性断裂理论,试样必须具有足够的厚度,以满足平面应变测试条件。这对中、低强度金属材料是巨大挑战。为了克服这一技术壁垒,科技工作者付出了长期的努力和探索。1966年,美国材料与测试协会(astm)发表了irwin和bueckner提供的一种用圆棒带环形裂纹试样测试k值的经验公式。由于圆棒试样的环向裂纹尖端不存在无应力的自由表面,即使试样尺寸较小,也能满足平面应变条件。随后,各种采用圆棒缺口试样测试k1c的文章见诸各大期刊。国内西南交通大学蔡力勋教授团队,在这方面进行了有益尝试。国际上较为有名的是澳大利亚墨尔本莫纳士大学的r.k.raman教授的研究工作,先后在国际知名杂志,如engineering fracture mechanics、materials science andengineeringa、corrosion science发表十余篇有关缺口圆棒试样(cnt)的相关文章,取得了较好的效果。

5、尽管国内外文献均有报道有关圆棒拉伸试样测试kic的文献报道,但是至今这种方法由于存在一些试验技术障碍没有得到更进一步研究和应用。譬如,缺口毕竟不是真实裂纹,其根本半径是否对结果有显著影响?此外,如果采用预制裂纹方式,由于试验机的偏心影响使得加载对称性也难以保证。再有,裂纹尺寸的精确测测量以及数据的处理方式等均缺乏系统研究。

6、综上所述,为满足中低强度材料对kic的测试需求,亟需要创建一种快速、便捷的试验测试方法。

技术实现思路

1、本发明解决的问题是由于中、低强度材料因厚度尺寸不满足平面应变条件而导致无法按照现有传统测试方法完成断裂韧性kic的试验测试。

2、为解决上述问题,本发明提供一种测试金属材料断裂韧性kic的试验方法,包括如下步骤:

3、1)、按要求将测试金属材料加工成测试试样,所述测试试样有多个且均设置呈环形缺口,所述环形缺口沿测试试样长度方向的截面为v型;

4、现有技术中采用旋转弯曲疲劳试验机进行圆棒拉伸试样疲劳预制裂纹时,容易产生预制裂纹“偏心”现象,影响最终kic值计算结果;而本技术制备的测试试样则能够很好的克服此问题。

5、2)、根据最大试验断裂周次对所述测试试样的进行阶梯降低试验周次以预制出不同长度的疲劳裂纹;通过预实验可制备出最终可以预制出不同裂纹长度测试样品用于后续测试。

6、3)、将步骤2)中预制出疲劳裂纹的测试试样分别在力学拉伸机上进行直接拉断并记录位移-载荷曲线;

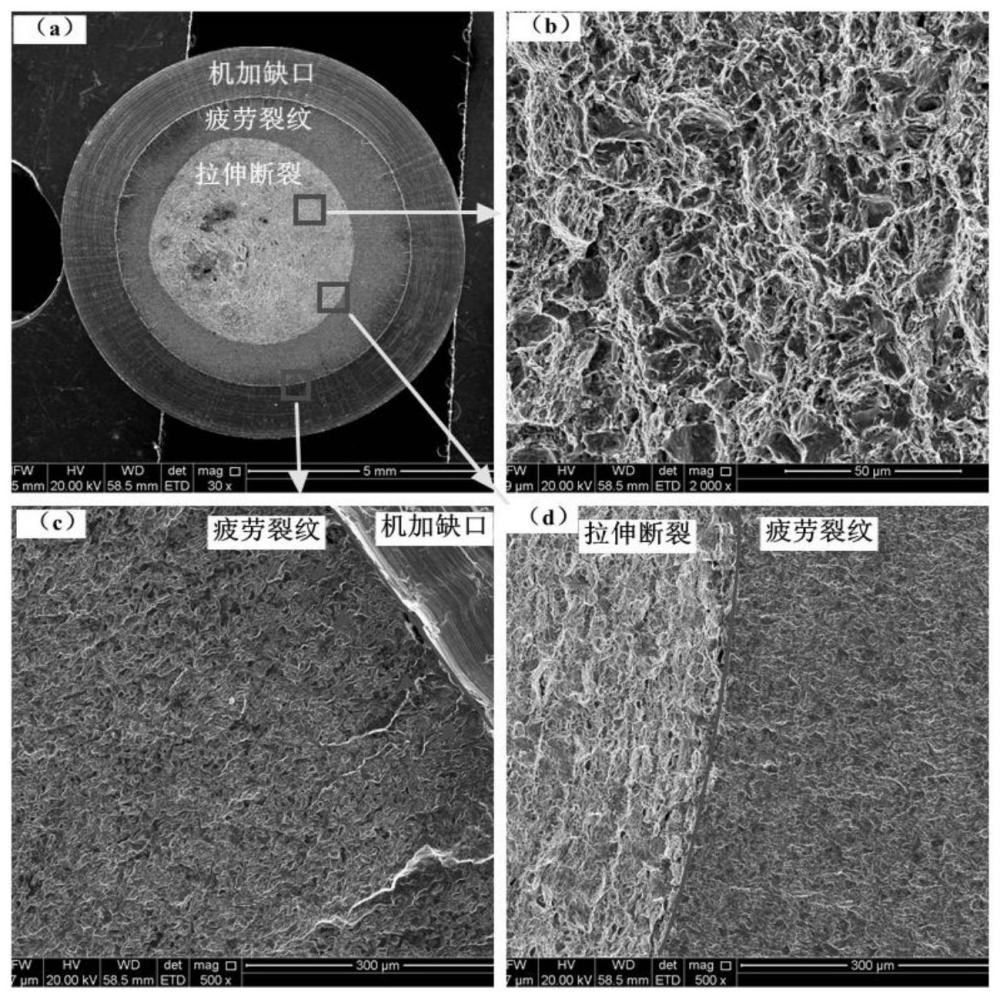

7、4)、对测试试样的断面sem微观形貌进行拍照,利用专业图形分析软件对宏观断口照片进行分析处理,获得精确剩余净韧带面积数据sr;作为本发明的一个示例,所述专业图形分析软件为image j。

8、5)、计算韧带面积对应的等效韧带直径d、应力腐蚀等效裂纹长度a,其中

9、6)、根据公式或者根据公式计算各测试试样的断裂韧性kic,其中σ为名义应力,由载荷除以名义直径对应的面积获得,单位pa;f为功能函数,无量纲;a为裂纹长度,单位mm;d为名义样品直径,单位mm;d为等效韧带直径,单位mm;y为圆棒缺口试样的形状因子,无量纲;p为拉断缺口试样的最大载荷,单位n;

10、7)、对获得断裂韧性kic求算术平均值。

11、本发明采用周向缺口拉伸试样在旋转弯曲疲劳试验机上获得最大实验断裂周次,之后预制初始裂纹并通过特定公式计算出所测材料的断裂韧性kic值,有效克服了现有标准方法要求的平面应变条件对样品厚度的限制,同时极大地降低试验难度;所需试样结构简单,易于加工,成本较低。

12、更为重要的是,该试验方法不受试样厚度的限制,不仅可以同时满足高、中、低不同强度金属材料的断裂韧性kic值的测试需求,而且还能够实现对焊缝结构类似的窄小区域材料进行kic值的测定,其应用范围更加广泛,具有明显的普适性和统一性。

13、优选的,测试试样包括中部圆柱,所述环形缺口与所述中部圆柱同心设置且深度为0.8-1mm。优选的,所述环形缺口的深度为1mm。

14、优选的,所述环形缺口对应开口角度为50-70°,所述环形缺口在靠近所述中部圆柱的中心轴处倒圆角r设置,其中r≤0.2mm。优选的,所述环形缺口对应开口角度为60°。

15、优选的,所述测试试样还包括端部圆柱,所述端部圆柱有两个且分别位于所述中部圆柱的两端,所述端部圆柱与中部圆柱之间平滑过渡,所述端部圆柱的粗糙度r1、中部圆柱的粗糙度r2,其中r2<r1且0.2≤r2≤0.4设置。优选的,所述r1、r2分别为0.8、0.3mm。

16、优选的,步骤1)中测试试样的数量为5-10件。优选的,步骤1)中测试试样的数量为8-10件。

17、优选的,步骤2)中利用旋转弯曲疲劳试验机进行预实验以确定最大试验断裂周次。

18、优选的,步骤2)中预制出疲劳裂纹的深度为l,其中l=(0.15-0.2)*d,其中d为名义样品直径。

19、相对于现有技术,本发明所述具有如下有益效果:1)本发明以断裂力学为理论基础,通过等剩余韧带有效面积理论计算等效裂纹尺寸,突破现有标准试验方法对试样厚度的限制条件,实现利用周向缺口拉伸试样简单、快速测试不同强度级别材料的kic值目的;2)与标准试验方法比较而言,本发明所述方法较为便捷、灵活,受约束条件少,试验周期短,可以满足不同强度级别材料的断裂韧性测试需求;3)试样节省材料,加工简单,费用低廉,使用常规试验设备即可完成试验测试为船海工程装备的安全可靠性设计提出测试数据支撑。

- 还没有人留言评论。精彩留言会获得点赞!