电站管道外壁凹坑处壁厚的精确测量方法与流程

本申请涉及电站管道维修,具体涉及一种电站管道外壁凹坑处壁厚的精确测量方法。

背景技术:

1、电站设备经过长期运行后,在管子焊缝热影响区处最容易产生表面裂纹,管子表面由于工作环境产生腐蚀等缺陷。据统计,90%表面裂纹深度都比较小,一般采取表面打磨后圆滑过渡处理产生凹坑,对于腐蚀产生的凹坑,如果壁厚不超标,则不需要处理。

2、壁厚是保障管道使用安全最重要的参数,一般通过测量最小壁厚确定管道是否能继续使用。大口径管道在对口焊接前,为保障管道内部直径一致,通常将管端一定范围内进行内壁车圆处理,且在管端一定距离内产生一定角度的“斜坡”,如果车圆设备中心没对正,将会产生“车偏”问题,导致管端壁厚薄厚不均,薄的地方可能导致最小壁厚小于安全使用的下限。由于“斜坡”的存在,在焊接完成后,焊缝附近将无法用超声波测厚仪直接进行壁厚测量,也无法用超声波测厚仪检测管道焊接前是否存在“车偏”问题。

3、对于壁厚均匀的部件,凹坑处的壁厚通常采用的方法是:在凹坑旁边使用超声波测厚仪进行测厚,然后用焊缝检验尺测量凹坑的深度,最后用测得的壁厚减去焊缝检验尺测得的凹坑深度值,大概得到凹坑处的最小壁厚。该种方法是一种间接测量方法,得到的凹坑处壁厚值准确度不高。另外,对于非均匀壁厚的位置,该方法得到的结果与实际壁厚偏差更大。

4、因此,有必要发明电站管道外壁凹坑最小壁厚精确测量方法,通过对电站常用结构形式的凹坑分析,采用专用检测设备和测量方法,得到凹坑处最小精确壁厚,保障电站管道的使用安全。

技术实现思路

1、本申请实施例的目的是提供一种电站管道外壁凹坑处壁厚的精确测量方法,以提高壁厚测量的精度。

2、为了实现上述目的,本申请提供一种电站管道外壁凹坑处最小壁厚的精确测量方法,所述精确测量方法包括:确定管道外壁的凹坑类型,所述凹坑类型包括第一类型凹坑和第二类型凹坑;若凹坑类型为第一类型凹坑,沿凹坑的长度轨迹逐点采用第一测量方法测取凹坑壁厚值,将其中的最小值作为凹坑的最小壁厚值;若凹坑类型为第二类型凹坑,沿凹坑的长度轨迹逐点采用第二测量方法测取凹坑壁厚值,将其中的最小值作为凹坑的最小壁厚值。

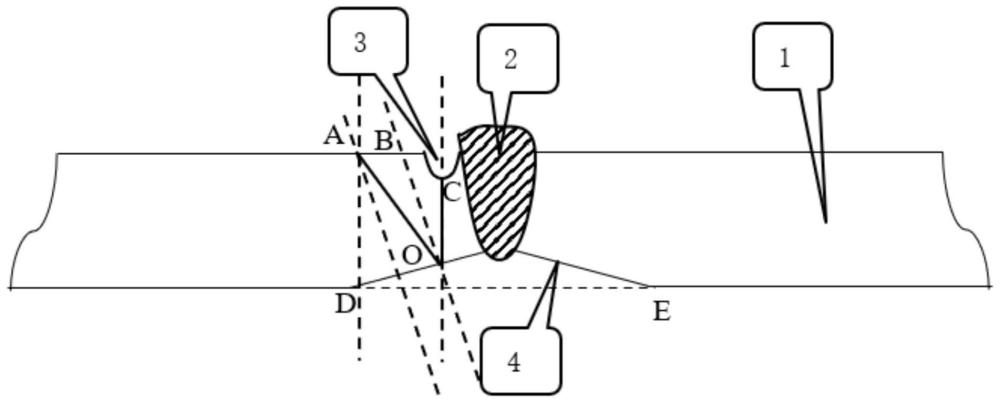

3、在本申请一些实施例中,所述第一类型凹坑为非均匀壁厚上的环向凹坑;取环向凹坑上的一点作为检测点,采用第一测量方法测取检测点处的凹坑壁厚值,包括:将超声波检测仪的探头放置在该检测点附近没有凹坑的位置点b,面向管道发射入射波,同时调节探头角度直至得到最大幅值的反射回波,记录此时入射波的入射角θ1,以及超声波检测仪显示的声程l1;在该检测点附近确定出位置点a;其中,位置点a、位置点b和检测点位于同一条直线上;将超声波检测仪的探头放置在位置点a,面向管道发射入射波,同时调节探头角度直至得到最大幅值的反射回波,记录此时入射波的入射角θ2,以及超声波检测仪显示的声程l2;根据入射角θ1、θ2以及声程l1、l2计算得到检测点处的凹坑壁厚值d。

4、在本申请一些实施例中,所述在该检测点附近确定出位置点a,包括:

5、计算位置点a与位置点b之间的距离lab,其计算公式如下:

6、lab=l1sinθ1/sin(90°-2θ1);

7、根据计算出的距离lab,确定位置点a;其中,位置点b位于位置点a与检测点之间。

8、在本申请一些实施例中,检测点处的凹坑壁厚值d的计算公式如下:

9、d=l2-l1sin(90°+θ1)/sin(90°-θ2)。

10、在本申请一些实施例中,所述第二类型凹坑为非均匀壁厚上的轴向凹坑;采用第二测量方法测取凹坑壁厚值,包括:取轴向凹坑上的一点作为检测点,将超声波检测仪的探头放置在该检测点附近没有凹坑的位置点a,面向管道发射入射波,同时调节探头角度,令反射波反射到同样没有凹坑的位置点c1,记录此时入射波的入射角θ1,以及超声波检测仪显示的声程l1;测取管道外径r;根据入射角θ1、声程l1和管道外径r计算管道内径r;将超声波检测仪的探头放置在位置点a,面向管道发射入射波,同时调节探头角度直至得到最大幅值的反射回波,记录此时入射波的入射角θ2,以及超声波检测仪显示的声程l2;根据管道内径r、管道外径r、入射角θ2和声程l2计算得到检测点处的凹坑壁厚值d。

11、在本申请一些实施例中,所述管道内径r的计算公式如下:

12、

13、在本申请一些实施例中,所述根据管道内径r、入射角θ2和声程l2计算得到检测点处的凹坑壁厚值d,包括:根据管道内径r、管道外径r和入射角θ2计算位置点a到管道内壁位置点b的距离lab;根据声程l2和距离lab计算管道内壁位置点b到凹坑检测点最深位置处c的距离lbc;基于距离lbc、lab、管道内径r和管道外径r计算得到检测点处的凹坑壁厚值d;其中,位置点a、位置点b和凹坑检测点最深位置c均位于同一水平面上。

14、在本申请一些实施例中,位置点a到管道内壁位置点b的距离lab的计算公式如下:

15、

16、在本申请一些实施例中,管道内壁位置点b到凹坑检测点最深位置处c的距离lbc的计算公式如下:

17、lbc=l2-lab。

18、在本申请一些实施例中,检测点处的凹坑壁厚值d的计算公式如下:

19、

20、采用本申请提供的方法,至少具有以下有益效果:

21、1)管道壁厚的最小值是保障设备强度最重要的参数,通过本申请方法能精确测量处理缺陷后的最小壁厚值,为后续指导设备的运行有重要的意义,保障了设备的安全稳定运行。同时减少了后续处理的人力、财力、物力,节约了检修时间,节省了处理费用;

22、2)操作成本低,本申请方法基本不增加试验仪器费用,使用常规的超声波检测仪和小角度直探头即可完成测量;

23、3)技术易推广,普通的检测人员通过简单培训,即可独立完成凹坑处的壁厚测量工作,检测门槛低;

24、4)适用范围广,对于其他行业、类似结构特点设备,如需要精确测量凹坑最小壁厚,本方法也适用。

25、本申请实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种电站管道外壁凹坑处最小壁厚的精确测量方法,其特征在于,所述精确测量方法包括:

2.根据权利要求1所述的精确测量方法,其特征在于,所述第一类型凹坑为非均匀壁厚上的环向凹坑;采用第一测量方法测取凹坑壁厚值,包括:

3.根据权利要求2所述的精确测量方法,其特征在于,所述在该检测点附近确定出位置点a,包括:

4.根据权利要求2所述的精确测量方法,其特征在于,检测点处的凹坑壁厚值d的计算公式如下:

5.根据权利要求1所述的精确测量方法,其特征在于,所述第二类型凹坑为非均匀壁厚上的轴向凹坑;

6.根据权利要求5所述的精确测量方法,其特征在于,所述管道内径r

7.根据权利要求6所述的精确测量方法,其特征在于,所述根据管道内径r、入射角θ2和声程l2计算得到检测点处的凹坑壁厚值d,包括:

8.根据权利要求7所述的精确测量方法,其特征在于,位置点a到管道内壁位置点b的距离lab的计算公式如下:

9.根据权利要求7所述的精确测量方法,其特征在于,管道内壁位置点b到凹坑检测点最深位置处c的距离lbc的计算公式如下:

10.根据权利要求7所述的精确测量方法,其特征在于,检测点处的凹坑壁厚值d的计算公式如下:

技术总结

本申请涉及电站管道维修技术领域,具体涉及一种电站管道外壁凹坑处壁厚的精确测量方法。方法包括:确定管道外壁的凹坑类型,所述凹坑类型包括第一类型凹坑和第二类型凹坑;若凹坑类型为第一类型凹坑,沿凹坑的长度轨迹逐点采用第一测量方法测取凹坑壁厚值,将其中的最小值作为凹坑的最小壁厚值;若凹坑类型为第二类型凹坑,沿凹坑的长度轨迹逐点采用第二测量方法测取凹坑壁厚值,将其中的最小值作为凹坑的最小壁厚值。采用本申请提供的方法能精确测量处理缺陷后的最小壁厚值,为后续指导设备的运行提供了指导意义。同时减少了后续处理的人力、财力、物力,节约了检修时间,节省了处理费用。

技术研发人员:张广兴,马国良,郑相锋,郝晓军,郎慧珍,胡杰

受保护的技术使用者:国能锅炉压力容器检验有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!