一种飞轮生产线用飞轮检测系统及检测方法与流程

本发明涉及飞轮制造,特别涉及一种飞轮生产线用飞轮检测系统及检测方法。

背景技术:

1、飞轮是具有适当转动惯量、起贮存和释放动能作用的转动构件,常见于机器、汽车、自行车等,具有较大转动惯量的轮状蓄能器。飞轮是安装在机器回转轴上的具有较大转动惯量的轮状蓄能器。当机器转速增高时,飞轮的动能增加,把能量贮蓄起来;当机器转速降低时,飞轮动能减少,把能量释放出来。飞轮可以用来减少机械运转过程的速度波动。

2、飞轮上出开设有轴孔外,通常还需开设其他功能孔,例如安装孔、定位孔、过钉孔等。这些通孔需要保证较高的位置精度和尺寸精度,否则会严重影响飞轮的安装与使用。目前同时是采用三坐标机或游标卡尺等工具进行人工测量,费时费力,且测量精度依赖操作人员。专利cn104019714b公开了一种检测飞轮销孔和过钉孔组位置度的检具,其相对于采用传统工具的人工检测手段来说能够提高检测效率,但其仍然属于人工进行检测的方案,自动化程度低,检测效率仍待进一步提高。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种飞轮生产线用飞轮检测系统及检测方法。

2、为解决上述技术问题,本发明采用的技术方案是:一种飞轮生产线用飞轮检测方法,该飞轮包括飞轮本体、开设在所述飞轮本体中心的轴孔以及开设在所述飞轮本体上且圆形阵列布置在所述轴孔外周的若干通孔:

3、该检测方法用于对飞轮生产线上的飞轮中间品进行通孔位置精度与尺寸精度的检测,该飞轮中间品的轴孔位置与直径、飞轮本体的直径均已被检测合格;该方法包括以下步骤:

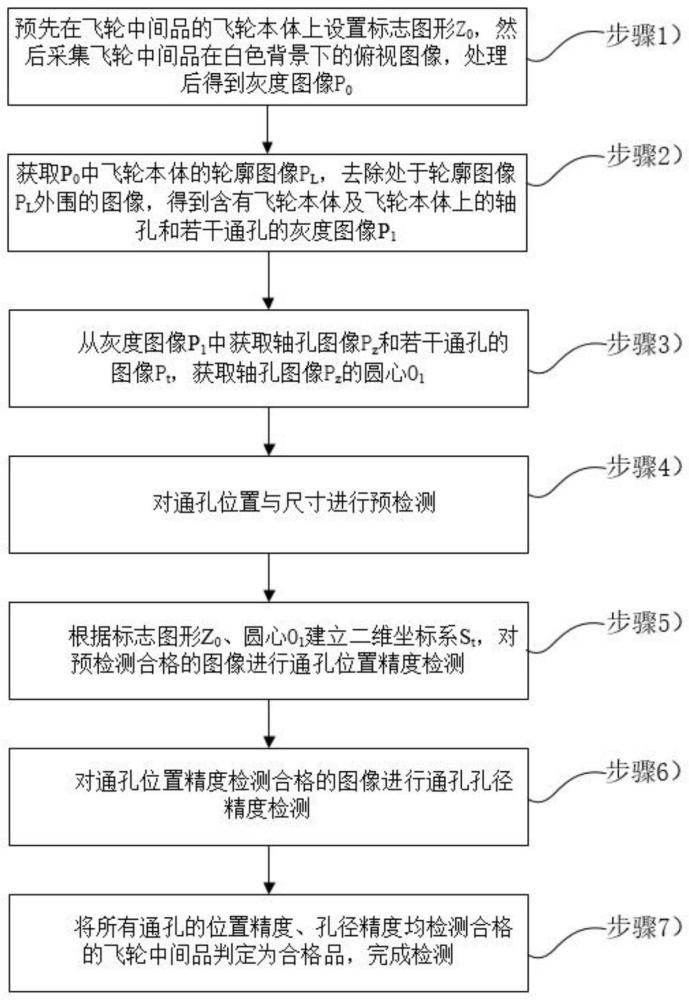

4、1)预先在飞轮中间品的飞轮本体上设置标志图形z0,然后采集飞轮中间品在白色背景下的俯视图像,处理后得到灰度图像p0;

5、2)获取p0中飞轮本体的轮廓图像pl,去除处于轮廓图像pl外围的图像,得到含有飞轮本体及飞轮本体上的轴孔和若干通孔的灰度图像p1;

6、3)从灰度图像p1中获取轴孔图像pz和若干通孔的图像pt,获取轴孔图像pz的圆心o1;

7、4)对通孔位置与尺寸进行预检测;

8、5)根据标志图形z0、圆心o1建立二维坐标系st,对预检测合格的图像进行通孔位置精度检测;

9、6)对通孔位置精度检测合格的图像进行通孔孔径精度检测;

10、7)将所有通孔的位置精度、孔径精度均检测合格的飞轮中间品判定为合格品,完成检测。

11、优选的是,步骤1)中的所述标志图形z0为具有指示x方向和y方向的标记的图形。

12、优选的是,步骤3)具体包括:

13、3-1)在灰度图像p1中,提取灰度值大于设定的灰度阈值gt的区域p1g,p1g中包含轴孔图像pz和通孔图像pt,取p1g中面积最大的区域,即为轴孔图像pz,其余区域为通孔图像pt;在p1g中保留预先设置在飞轮中间品的飞轮本体上的标志图形z0;

14、3-2)将轴孔图像pz的轮廓上任意两像素点相连,得到若干备选线段,提取所有备选线段中最长的备选线段的中点,即为轴孔区域的圆心o1。

15、优选的是,步骤4)具体为:

16、4-1)计算所有通孔图像pt中的像素总数qt;

17、4-2)从预先建立的标准品飞轮的数据库v中获取通孔位置与尺寸均合格的标准品飞轮的所有通孔图像ptb中的像素总数qtb;

18、4-3)将qt与qtb进行比较,当时,判断预检测合格,进入下一步;否则判断当前飞轮预检测不合格,结束检测。

19、优选的是,ε1=0.5-5%。

20、优选的是,步骤5)具体为:

21、5-1)获取p1g中的标志图形z1和圆心o1,以o1为原点、标志图形z1所指示的x、y方向为对应坐标轴方向建立二维坐标系st,并对每个通孔ti的通孔图像pti进行位置编号;

22、5-2)对于任意一个通孔ti的通孔图像pti,通过以下方法获取pti的圆心oti:

23、获取通孔图像pti的轮廓上的每个像素点到圆心o1之间的距离,取距离最长的线段、距离最短的线段与图像pti的轮廓的所有交点q,将q中的任意两个点相连得到若干线段l,保留长度最长的线段lmax,过lmax的中点做垂线,将该垂线与图像pti的轮廓相交的两个点之间的线段记为lmin,取lmax与lmin的交点作为pti的圆心oti;

24、5-3)获取oti在二维坐标系st中的真实坐标位置(xi,yi),从标准品飞轮的数据库v中获取标准品飞轮中该位置编号的通孔的圆心的标准坐标位置(xib,yib),计算真实坐标位置与标准坐标位置的位置偏差度δi:

25、

26、5-4)当δi≤δt时,判断通孔ti的位置精度合格,进入步骤6);否则判断不合格,结束检测;其中,δt为预先设定的位置偏差阈值。

27、优选的是,δt=0.05-0.2%。

28、优选的是,步骤6)具体为:

29、获取lmax的长度,记为dmax;获取lmin的长度,记为dmin;

30、当db-ε2≤dmin≤dmax≤db+ε2,且则判断该通孔ti的孔径精度合格,否则判断不合格;

31、其中,ε2和ε3均为预先设定的阈值,ε2=0.001-0.1mm,ε3=0.01-1%。

32、优选的是,所述标准品飞轮的数据库v通过以下方法构建得到:

33、s1、预先采用与步骤1)-步骤3)相同的方法对通孔位置与尺寸均合格的标准品飞轮进行图像采集与处理,并获取以下数据:

34、标准品飞轮的灰度图像p1b,该灰度图像p1b包含标准品飞轮的轴孔图像pzb、所有通孔的图像ptb、轴孔图像pzb的圆心o1b、标准品飞轮上的标志图形zb,且标准品飞轮上的标志图形zb与飞轮中间品上设置标志图形z1相同;

35、s2、获取所有轴孔图像pzb中的像素总数qtb;

36、s3、采用与步骤5)相同的方法以o1b为原点、标志图形z1所指示的x、y方向为对应坐标轴方向建立二维坐标系stb,则二维坐标系stb与st相同;按照步骤5-1)相同的规则对标准品飞轮上每个通孔图像ptbi进行编号,并获取ptbi的圆心otbi,然后获取圆心o1bi在二维坐标系stb中的标准坐标位置(xib,yib);标准品飞轮上的每个通孔直径均相同,且为已知量,记为db;

37、s4、将标准品飞轮的所有轴孔图像pzb中的像素总数qtb、每个通孔图像ptbi的圆心otbi的标准坐标位置(xib,yib)及ptbi的编号、通孔的直径db组合得到标准品飞轮的数据库v。

38、本发明还提供一种飞轮生产线用飞轮检测系统,其采用如上所述的方法对飞轮生产线上的飞轮中间品进行通孔位置精度与尺寸精度的检测,该系统包括:

39、图像采集模块,其用于实现图像的采集;

40、数据存储模块,其存储图像采集模块采集的图像以及标准品飞轮的数据库v;

41、图像处理模块,其采用步骤2)-步骤6)的方法对进行通孔位置精度检测与尺寸精度检测;

42、以及输出模块,其输出判断飞轮中间品是否合格的检测结果。

43、本发明的有益效果是:

44、本发明采用基于图像处理技术的方案实现飞轮生产线上的飞轮中间品的通孔位置精度与尺寸精度的检测,能够实现自动化检测,且检测效率高、检测结果客观,具有很好的应用前景;

45、本发明中,以标准品飞轮作为参照模板,比较所有通孔图像中的像素总数的差异,当该差异过大时,说明通孔区域所占面积差异过大(大于阈值ε1),通孔必定存在较大的位置或是尺寸误差,从而能够快速筛选出不合格的飞轮中间品,提高整体的检测效率;

46、本发明中,通过预先在飞轮中间品上设置标志图形z0,配合获取的轴孔圆心o1建立二维坐标系st,在该坐标系中能够将每个通孔ti的圆心oti的坐标与标准品飞轮中对应通孔的圆心坐标进行比较,从而快速准备获得通孔ti的的位置偏差度δi,实现位置精度的检测,之后根据通孔孔径与标准品飞轮的通孔孔径比较,实现孔径精度检测,最终将所有通孔的位置精度、孔径精度均检测合格的飞轮中间品判定为合格品,完成飞轮中间品的快速、准确、自动化检测。

- 还没有人留言评论。精彩留言会获得点赞!