一种带式输送机煤量称重系统的制作方法

本发明涉及带式输送机煤量称重,更具体地说,涉及一种带式输送机煤量称重系统。

背景技术:

1、带式输送机是煤矿主煤流运输系统的重要装备,是保证煤矿连续运输的关键设备。

2、在现有的煤矿主煤流运输的超声波煤量检测法中,主要包括单点超声波检测法和多点超声波对向检测法两种。但目前两者煤料体积计算方法都过于简化,很难保证所测煤料截面积数据的准确性,尤其是单点超声波检测法仅将煤料截面近似为梯形或两弧线包裹区域,在煤块较大或煤块横向分布不均的情况下检测误差较大;此外,输送带下方由托辊支撑,实际工况下输送带底部沿竖直方向变化并不大,因此多点超声波对向检测法在输送带下方设置多个超声波传感器对输送带底部形变进行检测的意义不大;多点超声波对向检测法中同时采用多个超声波传感器进行检测工作,尽管检测系统选择波束角小的超声波传感器,但同频声波依然会发生严重的串扰现象,导致超声波测距错误,从而导致煤流量数据计算错误。由此可见,超声波检测法目前仍存在各种缺陷,在井下带式输送机煤量检测中存在较大误差,为此,本方案提出了一种带式输送机煤量称重系统。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种带式输送机煤量称重系统,它可以实现在零位区间计量模式的电子皮带秤计量系统下,通过图像和称重双重手段实时监测电子皮带秤的零点、载荷等信息,建立相应的数据模型分析皮带载荷、流量等信息,监测皮带秤是否处于准确状态运行,当超出准确状态时,实时报警提示。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

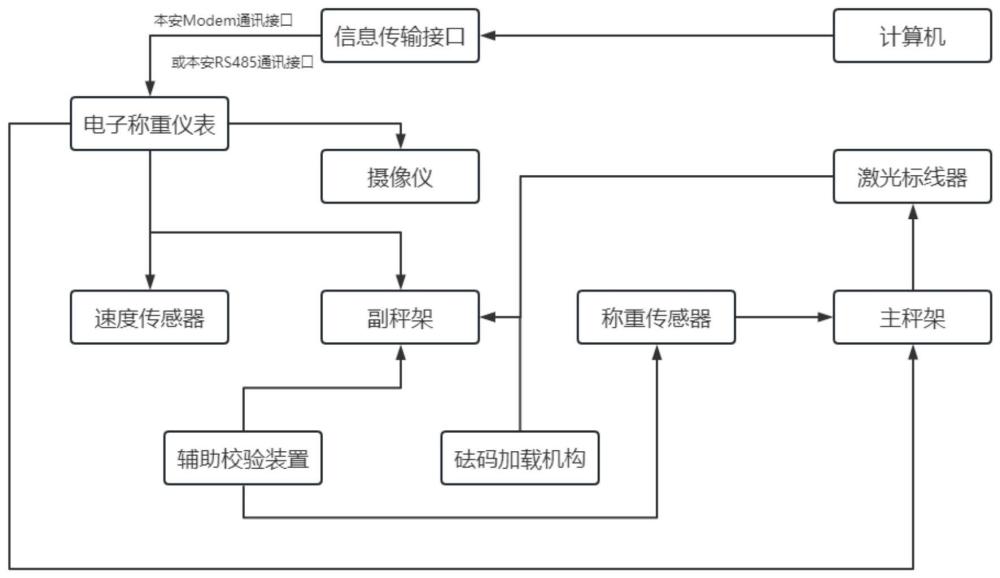

5、一种带式输送机煤量称重系统,所述称重系统采用图像复核双检验型计量系统,主要由主秤架、副秤架、电子皮带秤、砝码加载机构、计量仪表、高精度速度传感器、高精度称重传感器、图像识别装置、辅助校验装置、摄像仪、通讯设备、计算机和计量软件构成。

6、进一步的,所述主、副秤架采用双杠式秤架,且装有6组称重托棍,采用8只称重传感器平衡秤体,两侧支撑采用无摩擦耳轴。

7、进一步的,所述计量仪表采用ics-17j5-a矿用隔爆兼本安型电子称重仪表,其中,所述电子称重仪表采用了新型高性能ad转换芯片,具有4个独立的采集通道,且采用了嵌入式应用专门设计的arm-cortex-m3内核的处理器。

8、进一步的,所述高精度称重传感器采用了美国世铨s型传感器,且高精度称重传感器的灵敏度为3mv/v、最大输输出信号为33mv、防护等级为ip65。

9、进一步的,所述高精度速度传感器外端安装有测速轮,所述测速轮采用了铸钢制造,且采用高速、大直径进口轴承和永磁磁钢与高灵敏霍尔元件。

10、进一步的,所述图像识别装置包括工业摄像仪、激光发射器和图像识别软件,其中;

11、所述工业摄像仪内置hk工业相机采用专业级sick-ivp-cmos芯片,所述相机内置区域分割算法,用于实时输出经过区域分割后的画面;

12、所述激光发射器采用原装进口玻璃凌镜和激光二极管,所述激光发射器的输出功率小于50mw,采用恒功率控制,利用pin管探测输出光。

13、进一步的,所述图像复核双检验型计量系统还包括有皮带秤计量数据的判断方法,其中,具体步骤如下:

14、s1、皮带秤零点真实性判断;

15、s2、皮带秤产量数据真实性判断;

16、s3、皮带秤运行稳定性判断。

17、进一步的,所述s1步骤中的皮带秤零点真实性判断方法为:

18、当在图像体积的“空皮带”和称重传感器的“空皮带”两个独立的判断条件同时满足的条件下,启动皮带秤零点的测量程序,从而预防普通电子皮带秤在皮带上有煤、皮带上粘煤的条件下测量出不真实的“空皮带”零点,保证了零点数据的真实性。

19、进一步的,所述s2步骤中的皮带秤产量数据真实性判断方法为:

20、根据电子称重仪表依据“质量流量”计算出“班产量”,图像处理模块依据“体积流量”计算出“班体积”,二个“班数据”相比,判断出皮带秤计量的班产量数据与真实值是否具有偏差。

21、进一步的,所述s3步骤中的皮带秤运行稳定性判断为:

22、根据电子称重仪表和图像处理模块计算出同一时刻通过承载器上的原煤质量w和原煤体积v,再通过这组数据计算出单位长度上原煤的“荷质量qw”和“荷体积qv”,判断原煤的堆积密度区域值。

23、3.有益效果

24、相比于现有技术,本发明的优点在于:

25、(1)电子皮带秤采用高强度矩形管,刚性好,自重小,不变形,稳定性好;单元组件结构,现场安装方便、快捷;偏载影响小,计量精度高;无运动磨损部件。解决秤体长时间使用形变问题。

26、(2)电子皮带秤计量系统采用零位区间计量模式,四通道称重信号输入,有效解决皮带磨损、跑偏等变化引起的皮带秤计量误差大等问题。

27、(3)采用图像和称重实时监测电子皮带秤的信号、零点、载荷等信息,建立相应的数据模型分析皮带载荷、流量等信息,监测皮带秤是否处于准确状态运行。当超出准确状态时,实时报警提示。有效解决了实时监测秤体稳定性问题。

28、(4)采用四托辊秤架结构,标准砝码加载装置实现皮带秤在线不停机,消除标定时与皮带机运载时的皮带张力不一致引起的误差问题。解决皮带秤实物费时、费力且需要定期标校的问题。

29、(5)实时采集现场图像利用三维重建技术计算输送机皮带上物料的“体积流量”、采用称重传感器测量输送机皮带上物料的“质量流量”,两个物理量可对皮带秤的零点信号进行实时监测,当零点信号超出设定范围时实时报警。

30、(6)智能仪表将两台承载器的传感器数据做2个独立的计量单元。实时监控皮带秤精度误差的变化,配合砝码加载装置完成随动校准。

31、(7)高速、精度速度传感器采用动平衡设计,确保测速精度高。最高测速范围可达6m/s。

32、(8)利用图像和称重结合处理计量数据,在逻辑不符时发出报警提示。

33、(9)采用图像校验原理,当“质量流量”和“体积流量”两个独立物理量数值的对应关系出现逻辑错误时自动报警,提高了电子皮带秤运行数据的真实性。利用皮带上物料的质量、相应体积实现了皮带秤零点真实性判断、皮带秤产量数据真实性判断和皮带秤运行稳定性判断。

技术特征:

1.一种带式输送机煤量称重系统,其特征在于:所述称重系统采用图像复核双检验型计量系统,主要由主秤架、副秤架、电子皮带秤、砝码加载机构、计量仪表、高精度速度传感器、高精度称重传感器、图像识别装置、辅助校验装置、摄像仪、通讯设备、计算机和计量软件构成。

2.根据权利要求1所述的一种带式输送机煤量称重系统,其特征在于:所述主、副秤架采用双杠式秤架,且装有6组称重托棍,采用8只称重传感器平衡秤体,两侧支撑采用无摩擦耳轴。

3.根据权利要求1所述的一种带式输送机煤量称重系统,其特征在于:所述计量仪表采用ics-17j5-a矿用隔爆兼本安型电子称重仪表,其中,所述电子称重仪表采用了新型高性能ad转换芯片,具有4个独立的采集通道,且采用了嵌入式应用专门设计的arm-cortex-m3内核的处理器。

4.根据权利要求1所述的一种带式输送机煤量称重系统,其特征在于:所述高精度称重传感器采用了美国世铨s型传感器,且高精度称重传感器的灵敏度为3mv/v、最大输输出信号为33mv、防护等级为ip65。

5.根据权利要求1所述的一种带式输送机煤量称重系统,其特征在于:所述高精度速度传感器外端安装有测速轮,所述测速轮采用了铸钢制造,且采用高速、大直径进口轴承和永磁磁钢与高灵敏霍尔元件。

6.根据权利要求5所述的一种带式输送机煤量称重系统,其特征在于:所述图像识别装置包括工业摄像仪、激光发射器和图像识别软件,其中;

7.根据权利要求1所述的一种带式输送机煤量称重系统,其特征在于:所述图像复核双检验型计量系统还包括有皮带秤计量数据的判断方法,其中,具体步骤如下:

8.根据权利要求7所述的一种带式输送机煤量称重系统,其特征在于:所述s1步骤中的皮带秤零点真实性判断方法为:

9.根据权利要求7所述的一种带式输送机煤量称重系统,其特征在于:所述s2步骤中的皮带秤产量数据真实性判断方法为:

10.根据权利要求7所述的一种带式输送机煤量称重系统,其特征在于:所述s3步骤中的皮带秤运行稳定性判断为:

技术总结

本发明公开了一种带式输送机煤量称重系统,属于带式输送机煤量称重技术领域,一种带式输送机煤量称重系统,它可以实现在四托辊主辅秤架结构下,辅秤架安装标准砝码加载装置,具备皮带秤在线不停机标定功能和消除皮带机运载时胶带张力不一致引起误差的能力;以及利用三维重建技术对实时采集的现场图像进行计算,得出输送机胶带上物料的“体积流量”,利用称重传感器测量输送机胶带上物料的“质量流量”,系统可根据两个物理量进行皮带秤零点信号的实时监测,当零点信号超出设定范围时实时报警;同时智能仪表将主辅承载器的传感器数据做2个独立的计量单元,实时监控皮带秤精度误差的变化,配合砝码加载装置完成随动校准。

技术研发人员:杨征,张宏伟,杨小勇,贺亚飞,杜磊

受保护的技术使用者:陕西小保当矿业有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!