一种涡轮盘榫槽三坐标检测评价方法与流程

本发明涉及涡轮盘榫槽检测,具体为一种涡轮盘榫槽三坐标检测评价方法。

背景技术:

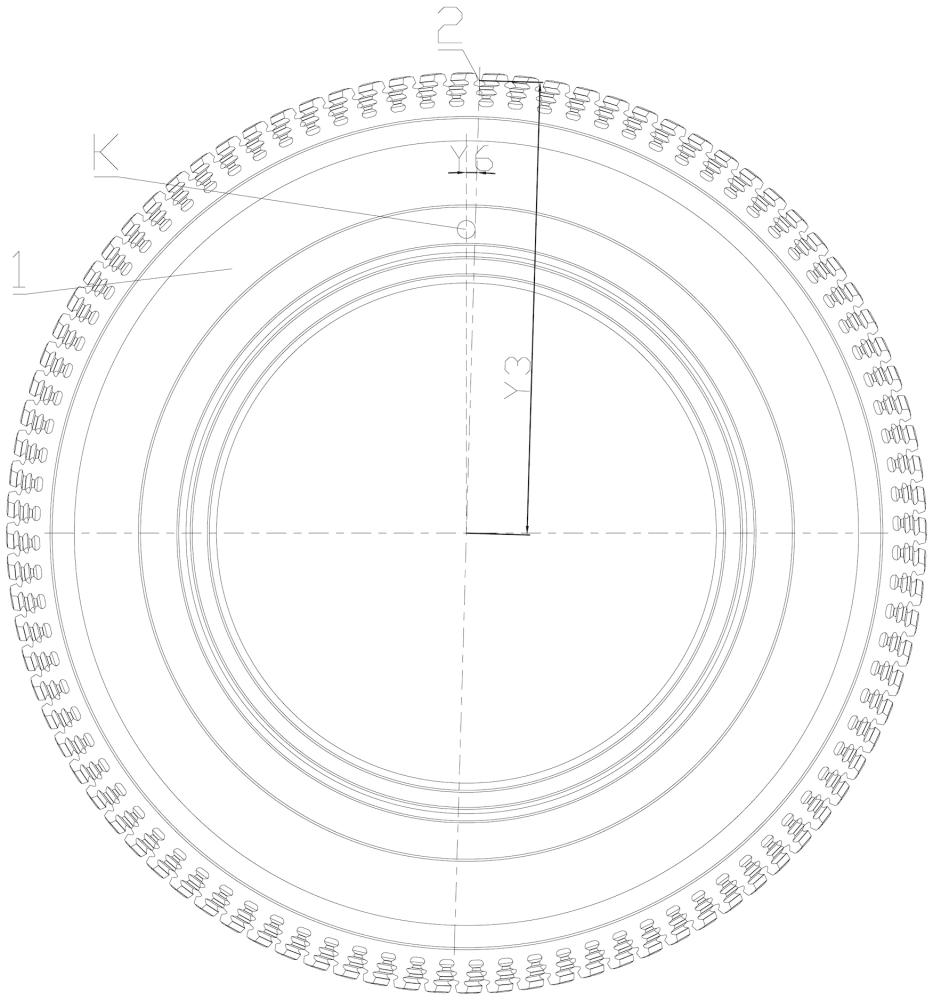

1、如图1所示的涡轮盘是航空设备中常用的零件,涡轮盘的盘体1圆周的周向上加工有榫槽2。因为涡轮的加工精度要求高,所以榫槽的加工中尺寸精度控制难度很大。为了确保最终产品的精度,必须从设计过程就精准控制榫槽的尺寸精度。现有技术中,涡轮盘榫槽位置尺寸检测以往均采用榫槽综合测具测量。如申请号为cn201911002911.7的专利,其公开的一种涡轮盘榫槽检测方法,就是本司正在使用的基于测具对量产产品的榫槽检测方法。

2、但是,整套综合测具制造难度大,造价高,制造周期长,往往适用于批产加工零件;针对在研发过程中的单件研发的涡轮盘,榫槽检测使用综合测具成本大,且无法满足快速生产的要求。因此研发件通常会采用三坐标直接测量的方式,以降低研发成本。但是由于榫槽位置尺寸比较特殊,控制要求复杂,三坐标无法直接进行测量输出相关的榫槽位置尺寸,进而导致测量及转换输出过程较复杂,而且容易出错。

技术实现思路

1、为了解决现有的针对研发过程中单件涡轮盘榫槽检测的方法比较复杂且容易出错的问题,本发明提供一种涡轮盘榫槽三坐标检测评价方法,其可以准确完成对榫槽的检测,且在单件研发生产过程中无需等待辅助工具的制造时间,大大提高加工效率,降低研发成本。

2、本发明的技术方案是这样的:一种涡轮盘榫槽三坐标检测评价方法,其特征在于,其包括以下步骤:

3、s1:根据零件图纸中对榫槽位置的尺寸要求,将尺寸要求进行分解为检测用尺寸要素;在检测时,所有的所述尺寸要素都符合其对应的质量标准,视为零件符合质量标准;

4、涡轮盘榫槽对应的所述尺寸要素包括:

5、榫槽角度:榫槽相对于零件轴线的倾斜角度;

6、榫槽均布:在圆周方向上整圈榫槽相对于理论位置的偏移量;

7、榫槽中心距:榫槽在直径方向上距离零件回转中心的距离;

8、榫槽轴向偏斜:榫槽工作面在零件回转中心线方向的偏斜量;

9、榫槽径向偏斜:榫槽的对称平面相对通过零件中心的径向平面的偏斜量;

10、榫槽相对基准孔偏移:榫槽在周向上相对于零件定位孔的偏移量;

11、s2:在三坐标测量前,建立基准坐标,具体包括以下步骤:

12、a1:将待检测的涡轮盘放置在三坐标机床上,基准定位孔一侧朝上;

13、a2:用三坐标探针扫描零件实际基准平面、基准圆以及基准孔,建立检测坐标系;

14、a3:将坐标系原点o设置于基准平面与基准圆轴线交点,坐标系z轴为基准圆轴线;

15、正z轴为机床朝上方向,正y轴为原点指向基准孔角向方向;

16、s3:在三维软件中构建榫槽的实际模型,将榫槽进行几何分解,构建所述尺寸要素测量所需的辅助测量元素,所述辅助测量元素包括:辅助面、辅助线和辅助点;

17、具体包括以下步骤:

18、b1:基于三坐标探针扫描零件榫槽的一对工作面,则构建出两个工作面e;

19、b2:为每个工作面e拟合出一个对称中分面m;

20、b3:在三维测量软件中,将每个中分面m左右偏置一个理论距离q,得到两个偏置面m’;

21、b4:在软件模型中,将两个偏置面m’分别与两工作面e相交,形成两直线,通过这两直线构建榫槽平面f;

22、b5:构建通过原点o点且垂直于z轴的平面n;

23、b6:将面n与面m相交,构建出榫槽对称中分线b,直线b位于面n上;

24、b7:将直线b与平面f相交,构建榫槽p点,点p位于面n上;

25、b8:将所述基准孔中心线与面n相交,构建定位孔点k,点k位于面n上;

26、b9:将y轴投影于面n上构建直线a,其中点k位于直线a上;基于点o与榫槽p点构建直线c;

27、s4:基于待检测零件上构建的辅助测量元素,构建每一个所述尺寸要素的检验方法;

28、榫槽角度:面m与y-z基准平面的3d夹角;

29、榫槽均布:各榫槽p点位置度;

30、榫槽中心距:各榫槽f面至z轴距离l;

31、榫槽轴向偏斜:面f与z轴的夹角;

32、榫槽径向偏斜:直线b与直线c的夹角;

33、榫槽相对基准孔偏移:直线a与直线c的夹角;

34、s5:基于质量判断标准,采用三坐标探针直接在榫槽狭窄的工作面上进行打点测量,构建榫槽实际模型并通过拟合快速得出榫槽位置尺寸的实际值,完成每个所述尺寸要素的检验。

35、其进一步特征在于:

36、所述尺寸要素对应的质量标准为:

37、榫槽角度:将面m与y-z基准平面的3d夹角,记作:β1,

38、榫槽角度质量标准为:β1符合图纸中规定的要求值;

39、榫槽均布:各榫槽p点位置度;

40、榫槽均布质量标准为:符合图纸中规定的要求值;

41、榫槽中心距:将各榫槽f面至z轴距离,记作:l;

42、榫槽中心距质量标准为:l必须符合图纸中规定的要求值;

43、榫槽轴向偏斜:将面f与z轴的夹角,记作:β2;

44、榫槽轴向偏斜质量标准为:

45、(sinβ2)*100≤要求值;

46、榫槽径向偏斜:将直线b与直线c的夹角,记作:α2;

47、榫槽径向偏斜质量标准为:

48、(sinα2)*100≤要求值;

49、榫槽相对基准孔偏移:将直线a与直线c的夹角,记作:α3,将点p至直线a的最短距离,记作:l1;

50、榫槽相对基准孔偏移质量标准为:

51、α3≤要求值;

52、l1≤要求值;

53、步骤s5中,使用三坐标测量机检测涡轮盘榫槽时,要求所有模型的回转中心轴位于z轴上,由基准孔侧或零件基准平面所在位置侧为z轴正方向;

54、步骤s5中,三坐标探针在工作面上打点时,要求单个平面至少6个点,构建实际平面。

55、本技术提供的一种涡轮盘榫槽三坐标检测评价方法,其将涡轮盘的榫槽需要检测评价的尺寸进行分解,得到尺寸要素;将零件放置在三坐标机床台面后,在零件实际基准平面、基准圆以及基准孔上建立检测基准,针对需要检测榫槽,用三坐标探针在榫槽的两个工作面上进行打点,构建出工作面实际模型;通过对两个工作面的实际模型,将涡轮盘和榫槽在坐标系中进行进行几何分解,在软件中构建出每个尺寸元素在坐标系中对应的测量辅助用点线面等几何元素,通过简单计算,即可得出对应每个尺寸元素的测量数值,再对比零件榫槽公差值,判断榫槽位置尺寸是否合格;本方法将复杂结构的测量分解为相对简单的几何计算和简单测量工作,针对每种型号的涡轮盘榫槽只需要进行一次分解,然后采用三坐标探针直接在榫槽狭窄的工作面上进行打点测量,构建榫槽实际模型并通过拟合快速得出榫槽位置尺寸的实际值;单个榫槽检测时间仅需要2分钟,并且不需要额外准备辅助工具,采用三坐标直接测量,在单件研发生产过程中无需等待辅助工具的制造时间,大大提高加工效率,提升零件流转速度,降低研发成本。

- 还没有人留言评论。精彩留言会获得点赞!