用于石英管/棒类产品检测的全自动化设备及其检测方法与流程

本发明属于检测,尤其涉及一种用于石英管/棒类产品检测的全自动化设备及其检测方法。

背景技术:

1、石英管/棒是一种由石英材料制成的长条形管/棒状物,它在许多领域都有广泛的应用,尤其在科学研究、电子技术和光学领域中被广泛使用。

2、石英管/棒在加工成型后,需要对其外径、壁厚进行检测,目前的检测方法都是需要工作人员人员进行操作,而且还是通过接触式的方式来进行的,这不仅会增加人工,检测效率低,而且在检测设备接触到石英管/棒后,容易对石英管/棒的外观造成划伤。

技术实现思路

1、本发明的目的在于提供一种用于石英管/棒类产品检测的全自动化设备及其检测方法,以解决上述背景技术中提出的问题。

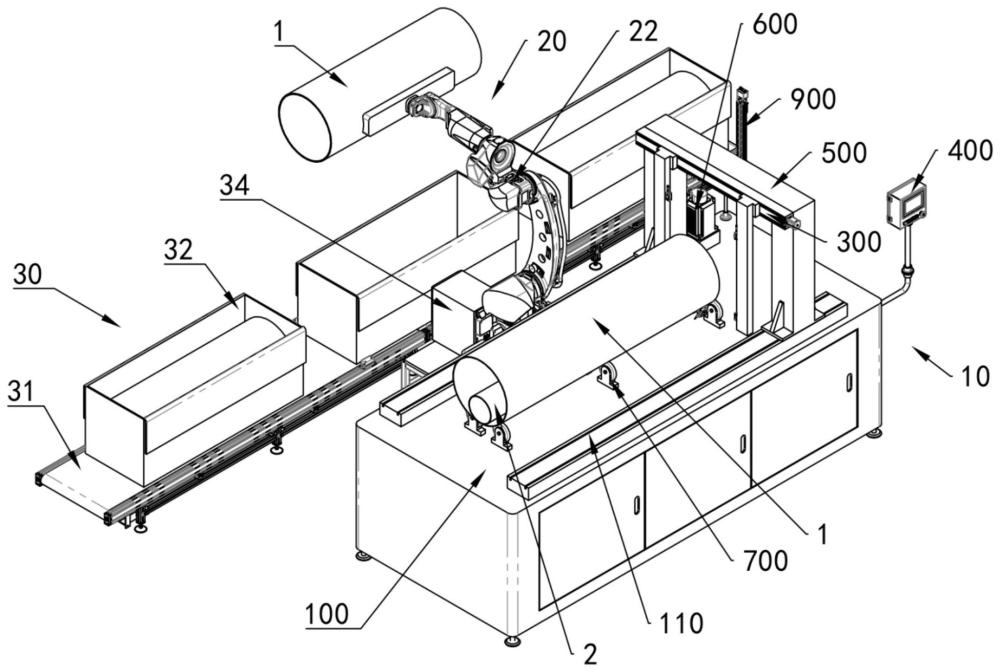

2、为实现上述目的,提供如下技术方案:一方面,提供一种用于石英管/棒类产品检测的全自动化设备,包括:检测区,用于检测产品的外径;所述检测区包括:

3、工作台,待检测的产品沿水平x轴方向放置于工作台上;

4、第一位置检测传感模块,具有两组,两组所述第一位置检测传感模块沿水平y轴方向活动设置,且两组所述第一位置检测传感模块位于待检测的产品的y轴方向的两侧;

5、第一驱动组件,用于驱动两组所述第一位置检测传感模块向待检测的产品靠近或者是远离;

6、以及pcl控制单元,包括用于接收两组所述第一位置检测传感模块所检测到的信号,并在两组所述第一位置检测传感模块检测到信号后,控制所述第一驱动组件停止驱动第一位置检测传感模块移动;所述pcl控制单元根据两组所述第一位置检测传感模块所移动的位移计算出所检测的产品的外径。

7、在本技术方案中,该设备可以实现高效、精确的石英管/棒类产品的检测,避免划伤产品,并且具有较高的灵活性适应性。与现有技术相比,相对于传统的接触式检测方法,它采用接触式,具有更高的效率、更好的精度和更低的产品损伤风险。

8、在上述技术方案中,进一步的,所述检测区还包括:

9、龙门架,设置于所述工作台上;所述第一驱动组件包括:

10、滑块,具有两个,且均沿水平y轴方向滑动设置于所述龙门架的横梁上;

11、以及第一动力部,用于驱动两个滑块进行移动;

12、其中,两组所述第一位置检测传感模块分别设置于两个滑块上。

13、在本技术方案中,由于石英管/棒的体积较大,为方便第一位置检测传感模块的移动,且方便石英管/棒的上料,为此在工作台上,安装龙门架,然后将两组第一位置检测传感模块滑动的设置在龙门架的上的横梁上,第一位置检测传感模块的检测方向是竖直朝下,然后通过第一动力部来驱动第一位置检测传感模块进行移动,从而实现对产品的外径的检测。

14、在上述任一技术方案中,进一步的,所述工作台上有沿水平x轴方向设置的滑轨,所述龙门架滑动设置于所述滑轨上;所述检测区还包括:第二动力部,用于驱动所述龙门架沿水平x轴方向进行移动。

15、在本技术方案中,将龙门架滑动设置,能够实现对石英管/棒沿长度方向的多点检测,进而使得检测的结果精度更高,而且还能检测出该石英管/是否发生较大的变形、弯折,非常方便,且实用性强。

16、在上述任一技术方案中,进一步的,所述工作台上设置有载物部,用于承载产品;

17、其中,所述载物部能够带动产品沿其周向方向转动,所述载物部包括:

18、滚轮组,所述滚轮组包括多个沿水平y轴方向布设的滚轮,所述滚轮组有两组,并沿水平x轴方向间隔,产品放置在两组滚轮组上;

19、以及第三动力部,用于驱动滚轮组上的滚轮转动,使其上的产品做周向转动。

20、在本技术方案中,为更进一步提高对石英管/棒的检测精度,为此还将检测的石英管/棒转动设置,如此之后,能够实现对石英管/棒沿周向方向的检测。

21、在上述任一技术方案中,进一步的,所述检测区还包括:

22、壁厚检测传感模块,用于检测产品的壁厚,并将检测的信号发送给plc控制单元;

23、以及第四动力部,用于驱动所述壁厚检测传感器向工作台上的产品靠近或者是远离,使其对产品的壁厚进行检测。

24、在本技术方案中,通过设置壁厚检测传感模块,以用于对石英管的壁厚进行检测。

25、在上述任一技术方案中,进一步的,所述全自动化设备还包括:

26、搬运区,设置于所述工作台侧方,用于将产品放置于工作台上,或者是将产品从工作台上取下。所述搬运区包括:

27、支架;

28、机器人,设置于所述支架上,由所述pcl控制单元控制器抓取或松开产品。

29、在本技术方案中,为提高自动化,为此还设置有搬运区,通过搬运区来实现自动上料和下料。

30、在上述任一技术方案中,进一步的,所述全自动化设备还包括:

31、流转区,用于流转产品;其中,所述流转区包括:

32、传送带,用于将产品沿水平y轴方向输送;

33、流转箱,用于放置产品,所述流转箱的上端为开口结构;

34、第二位置检测传感模块,用于将检测到的信号发送给pcl控制单元;在所述流转箱从所述传送带上移动时,当所述第二位置检测传感模块检测到其信号后,所述pcl控制单元控制所述传送带停止移动;

35、以及打标装置,所述打标装置根据所述pcl控制单元所检测到的产品的信息,在所述流转箱上打上对应的编码;

36、其中,所述机器人用于抓取流转箱内的产品,并在产品检测好后,将产品放回原位。

37、在本技术方案中,采用全自动化设备进行连续化检测,可以大大提高检测效率和精度,并减少人为操作带来的错误率。这对于石英管/棒类产品的制造和质量控制具有重要的意义。

38、另一方面,还提供一种用于上述全自动化设备的检测方法,所述检测方法具体如下:

39、s1、将装有产品的流转箱放入传送带上,随后传送带开始工作;

40、s2、在第二位置检测传感模块检测到信号后,plc控制单元控制传送带停止移动,随后机器人工作,将靠近其的流转箱内的产品抓取,然后放入到工作台的载物部上,产品在载物台上进行转动;

41、s3、plc控制单元控制第二动力部运行,使龙门架向产品的长度方向移动,从产品的一端移动至另一端,然后复位;这过程中,plc控制单元还控制第一驱动组件运行,使两组第一位置检测传感模块向产品靠近,在第一位置传感模块检测到信号后,控制该第一位置传感模块停止移动,pcl控制单元根据两组第一位置检测传感模块所移动的位移计算出所检测的产品的外径;同时,pcl控制单元控制第四动力部运行,使壁厚检测传感模块向产品靠近,并对产品的壁厚进行检测;

42、s4、第一位置传感模块、壁厚检测传感模块会针对旋转的产品检测出相应的信号,以及第一位置传感模块、壁厚检测传感模块会针对龙门架的移动检测出相应的信号,plc控制单元根据各信号数据,从而计算出产品不同位置的外径以及壁厚,并针对这些数据进行处理,若检测的产品的外径和壁厚出现异常值,则进行报警,反之进行下一步骤;

43、s5、在龙门架复位后,plc控制单元将平均后的外径和壁厚数据发送给打标装置,打标装置对用于放置产品的流转箱进行打标;

44、s6、随后plc控制单元再控制机器人,使其将检测好的产品从载物部上抓取,然后放入到打标好的流转箱内;

45、s7、传送带再次运行,将检测好的产品转送,后返回步骤s1,实现连续化检测。

46、在本技术方案中,这种全自动化检测方法可以实现高效、精确的产品尺寸检测和数据处理,提高生产效率和产品质量,并减少人工操作的需求。相对于传统的人工检测方法,它具有更高的自动化程度、更好的检测精度和更低的错误率。

47、本发明的有益效果是:

48、1、本发明的全自动化设备可以实现高效、精确的石英管/棒类产品的检测,避免划伤产品,并且具有较高的灵活性适应性。相对于传统的接触式检测方法而言,它采用接触式,具有更高的效率、更好的精度和更低的产品损伤风险。

49、2、通过设置第一位置检测传感模块和壁厚检测传感模块,实现对产品外径和壁厚的多位置检测。这种方法可以全面、精确地获取产品的尺寸数据。

50、3、根据检测后得到的外径和壁厚数据,plc控制单元将平均后的数据发送给打标装置,进行产品流转箱的打标。随后,机器人自动将检测好的产品放入打标好的流转箱内。这样可以提高产品追溯和管理的效率。

- 还没有人留言评论。精彩留言会获得点赞!