基于Labview的电池模组焊接质量检测方法及系统与流程

本发明属于电池检测,具体涉及基于labview的电池模组焊接质量检测方法及系统。

背景技术:

1、将多个电芯组装成模组的过程中,其中较为关键工艺是焊接,具体方式为:将连接片预固定于多个电芯对应电极上后,将连接片与各电芯的对应电极进行焊接。通过上述焊接方式,实现多个电芯串联或并联,以满足预设的电池模组设计需求(包括但不限于电压、电流及容量需求)。焊接是一个强烈的物理、化学及冶金过程,易受工艺参数、焊料和外部环境等多因素的影响,这些影响因素会存在一定幅度不可控的波动,故电芯焊接后容易出现虚焊、假焊等不良缺陷,从而影响电池模组的过流能力和连接可靠性,降低电池模组的使用寿命,严重的甚至会出现安全事故。

2、现有技术中,为了保证焊接的质量,会采用人工目检、拉拔力检测或2d图像检测,将焊接品质不合格的电池模组挑出重新返工焊接。针对上述现有技术,存在以下问题:

3、1)人工目检耗时费力、效率低,且只适用于检测外观缺陷,难以判断焊接的内部缺陷(虚焊、假焊、气孔等)。

4、2)拉拔力检测属于破坏性测试,并不适用于全检。

5、3)2d图像检测成像效果易受环境影响(光照、相机位置、焦距和灰度等),故成像效果的波动较大,实际的检测效果并不理想。除此之外,与该项技术配套使用的相机、相机支架、图像分析装置投入成本较高。

技术实现思路

1、本发明提供基于labview的电池模组焊接质量检测方法及系统,用于解决现有技术存在的问题。

2、第一方面,本发明的目的采用如下技术方案实现:

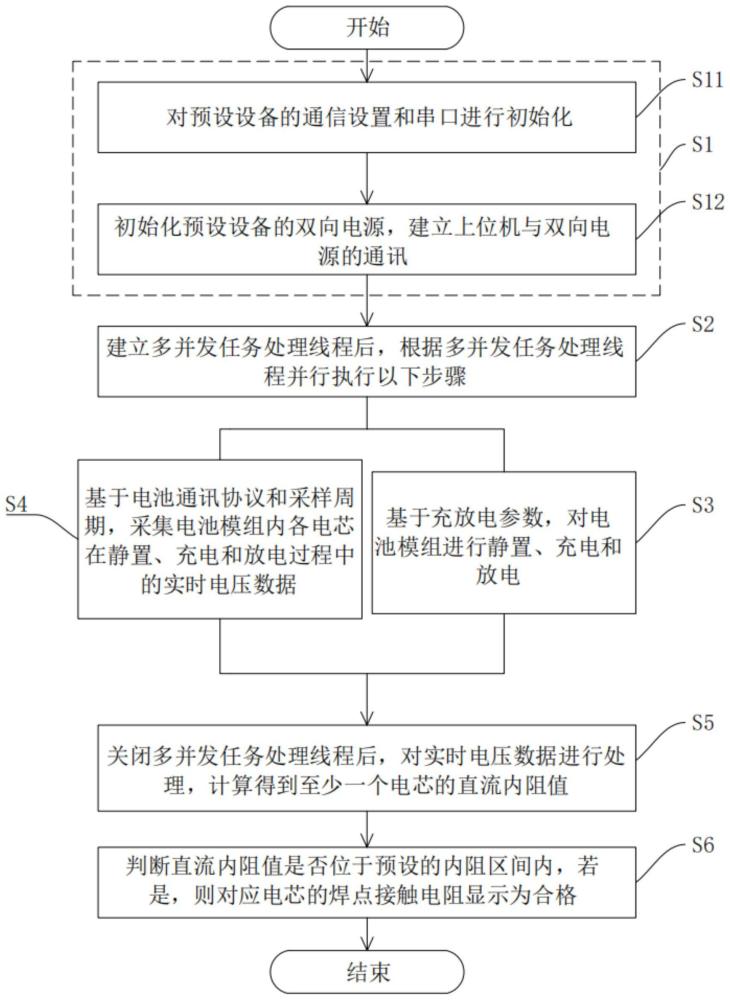

3、基于labview的电池模组焊接质量检测方法,采用上位机控制预设设备,采用所述预设设备给电池模组充放电,采用所述上位机采集所述电池模组的数据,所述方法包括以下步骤:

4、s1:对所述预设设备的通讯设置、串口和双向电源进行初始化,建立与所述双向电源的通讯;

5、s2:建立多并发任务处理线程后,根据所述多并发任务处理线程并行执行以下步骤:

6、s3:基于充放电参数,对所述电池模组进行静置、充电和放电;

7、s4:基于电池通讯协议和采样周期,采集所述电池模组内各电芯在静置、充电和放电过程中的实时电压数据;

8、s5:关闭所述多并发任务处理线程后,对所述实时电压数据进行处理,计算得到至少一个电芯的直流内阻值;

9、s6:判断所述直流内阻值是否位于预设的内阻区间内,若是,则对应电芯的焊点接触电阻显示为合格。

10、优选的,所述充放电参数至少包括:静置时间、充电时间、放电时间与电流等级,所述电流等级包括放电一级、放电二级、放电三级、充电一级、充电二级和充电三级,所述电流等级逐级递增,所述电流等级的范围为2c-5c。

11、优选的,所述基于充放电参数,对所述电池模组进行静置、充电和放电包括:在所述静置时间内对所述电池模组进行第一次静置;

12、待所述电池模组第一次静置后,在所述放电时间内,采用放电一级对所述电池模组进行第一次放电;

13、待所述电池模组第一次放电后,在所述静置时间内对所述电池模组进行第二次静置;

14、待所述电池模组第二次静置后,在所述充电时间内,采用充电一级对所述电池模组进行第一次充电;

15、待所述电池模组第一次充电后,在所述静置时间内对所述电池模组进行三次静置;

16、待所述电池模组第三次静置后,在所述放电时间内,采用放电二级对所述电池模组进行第二次放电;

17、待所述电池模组第二次放电后,在所述静置时间内对所述电池模组进行第四次静置;

18、待所述电池模组第四次静置后,在所述充电时间内,采用充电二级对所述电池模组进行第二次充电;

19、待所述电池模组第二次充电后,在所述静置时间内对所述电池模组进行第五次静置;

20、待所述电池模组第五次静置后,在所述放电时间内,采用放电三级对所述电池模组进行第三次放电;

21、待所述电池模组第三次放电后,在所述静置时间内对所述电池模组进行第六次静置;

22、待所述电池模组第六次静置后,在所述充电时间内,采用充电三级对所述电池模组进行第三次充电。

23、优选的,所述采样周期包括第一周期、第二周期和第三周期,所述基于电池通讯协议和采样周期,采集所述电池模组内各电芯在静置、充电和放电过程中的实时电压数据包括:

24、基于所述电池通讯协议,在所述第一周期内,采集所述电池模组内各电芯在充放电和静置过程的原始数据,并将所述原始数据进行入队列操作,存入数据队列中;

25、基于所述电池通讯协议,在所述第二周期内,对存入所述数据队列中的原始数据进行出队操作并进行数据解析,得到各电芯在静置、充电和放电过程中的实时电压数据;

26、基于所述电池通讯协议,在所述第三周期内,采用平铺式顺序结构,将所述实时电压数据存储至预设的临时数组中,并将临时数组内的实时电压数据赋值至对应的电芯电压数组中。

27、优选的,在所述将所述实时电压数据存储至预设的临时数组中之前,所述方法还包括:

28、将预设的临时数组内的数据清零。

29、优选的,所述对所述实时电压数据进行处理,计算得到至少一个电芯的直流内阻值包括:

30、采用波峰检测函数,分别提取各电芯在充电、放电和静置过程中的极值;

31、采用线性拟合函数,基于所述极值,计算得到至少一个电芯的直流内阻值。

32、优选的,所述电池通讯协议包括但不限于rs232、rs485、ttl、can和iic。

33、第二方面,本发明的目的采用如下技术方案实现:

34、基于labview的电池模组焊接质量检测系统,其特征在于,内置有上述的基于labview的电池模组焊接质量检测方法,所述系统包括:

35、初始化模块,用于对所述预设设备的通讯设置、串口和双向电源进行初始化,建立与所述双向电源的通讯;

36、多线程建立模块,用于建立多并发任务处理线程后,根据所述多并发任务处理线程并行执行步骤s3-s4;

37、充放电控制模块,用于基于充放电参数,对所述电池模组进行静置、充电和放电;

38、数据采集模块,用于基于电池通讯协议和采样周期,采集所述电池模组内各电芯在静置、充电和放电过程中的实时电压数据;

39、计算模块,用于关闭所述多并发任务处理线程后,对所述实时电压数据进行处理,计算得到至少一个电芯的直流内阻值;

40、判断模块,用于判断所述直流内阻值是否位于预设的内阻区间内,若是,则对应电芯的焊点接触电阻显示为合格。

41、与现有技术相比,本发明至少存在以下优点:

42、1)本发明方法通过labview编程,实现了电池模组焊接质量检测,投入成本低。

43、2)本发明方法无需人工检测,检测效率高,能够检测电芯焊接后的内部缺陷。

44、3)本发明方法不会对电芯的焊接处造成损伤,能够实现全检。

45、4)本发明方法受环境因素影响较小。

46、5)本发明在执行充电、静置和放电的过程中同时对所有电芯的电压数据进行实时获取,能够在电芯突然充电或放电时,降低电压数据获取的延迟,提高电压数据获取的精确度。

- 还没有人留言评论。精彩留言会获得点赞!