一种软包锂电池铝塑膜检测工艺的制作方法

本发明属于锂电池,具体地说,涉及一种软包锂电池铝塑膜检测工艺。

背景技术:

1、软包锂电池在结构上采用铝塑膜包装,在发生安全隐患的情况下软包电池最多只会鼓气裂开,软包电池具有重量轻,容量大,内阻小,安全性好的特点,典型铝塑膜的结构主要为:表层、铝箔层和树脂层。

2、在软包锂电池的生产过程中,软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模使铝塑膜成型,所以说对铝塑膜的冲压性能有着很高的要求,冲压达不到要求后,可能导致铝塑膜发生破损,从而可能造成安全事故。

3、现有的铝塑膜在检测过程中,首先需要拉动铝塑膜移动到指定位置,并且对铝塑膜进行整体进行固定操作,然后在对多余的铝塑膜切断,然后才进行冲压检测,所以在每次冲压检测之前有着很多的步骤,操作比较麻烦,所以提出一种设想,直接通过一个结构完成拉直、锁紧和切断操作,使得冲压检测效率更高。

技术实现思路

1、为解决上述技术问题,本发明采用技术方案的基本构思是:

2、一种软包锂电池铝塑膜检测工艺,包括以下步骤:

3、步骤一:检查,检测安装单元内部的设备是否安装完毕,并且将设备接入电路中;

4、步骤二:安装,将收卷单元安装在安装单元内部,并且将收卷单元所收卷的铝塑膜搭接到安装单元指定位置;

5、步骤三:拉直,驱动拉直单元,通过拉直单元拉动铝塑膜进行移动,并且使得铝塑膜移动到安装单元指定的检测位置;

6、步骤四:锁紧,拉直单元在拉直铝塑膜的过程中,带动锁紧单元运动,使得锁紧单元内部结构对铝塑膜整体进行挤压锁紧,方便后期冲压检测;

7、步骤五:冲压,驱动冲压单元,通过驱动源带动冲压单元内部冲压件向铝塑膜移动,对铝塑膜进行冲压操作,且通过底部的传感器对冲压力度进行检测;

8、步骤六;切断,冲压单元运动过程中,带动切断单元对铝塑膜进行切断,从而可以获得一个完整的冲压铝塑膜,不会浪费铝塑膜。

9、作为本发明的一种优选实施方式,所述安装单元包括支撑座,所述支撑座中心安装有检测凸起,所述检测凸起中心位置开设有冲压凹槽,所述支撑座侧壁开设有安装槽,所述支撑座侧壁安装有拱形支架,所述拱形支架中心位置与检测凸起中心位置竖直对应。

10、作为本发明的一种优选实施方式,所述收卷单元包括收卷辊和导向辊,所述收卷辊表面缠绕设置有铝塑膜,所述收卷辊中心轴两端活动安装有定位块,所述定位块卡接在安装槽内部的卡槽中,所述导向辊侧壁活动安装有导向架,所述导向架焊接在支撑座顶部,所述导向辊上搭接有铝塑膜。

11、作为本发明的一种优选实施方式,所述冲压单元包括液压推杆,所述液压推杆外壳焊接有安装板,所述安装板焊接在拱形支架上,且液压推杆输出端固定安装有冲压座,所述冲压座与冲压凹槽相互适配,所述冲压座底部安装有压力传感器,所述压力传感器通过导线连接有控制器,所述控制器为plc控制器,且控制器焊接在支撑座侧壁。

12、作为本发明的一种优选实施方式,所述拉直单元包括拉直支架,所述拉直支架呈l形,所述拉直支架内部开设有穿插槽,所述穿插槽内部插接有铝塑膜,所述穿插槽侧壁竖直安装有导向滑轨,所述导向滑轨侧壁滑动安装有夹板,所述夹板底部固定安装有连接杆,所述连接杆底部活动安装有导向轮,所述导向轮底部滑动设置有异形导轨。

13、作为本发明的一种优选实施方式,所述异形导轨呈梯形,所述异形导轨上开设有限位槽,且限位槽与异形导轨上表面贴合,开设在异形导轨倾斜位置的限位槽表面滑动有导向轮,所述拉直支架侧壁安装有拉杆,所述拉杆外表面套接有限位座,且限位座焊接在支撑座,所述拉杆末端安装有同步支架,所述同步支架末端安装有电动推杆,所述电动推杆外壳焊接在支撑座侧壁。

14、作为本发明的一种优选实施方式,所述锁紧单元包括压板,所述压板置于拉直支架上方,所述压板内部开设有空心槽,所述空心槽与冲压凹槽对应,所述压板外壁与检测凸起外沿相互对应,所述压板底部拐角处安装有四个限位插杆,每个所述限位插杆插接在支撑座内部,每个所述限位插杆外壁套接有复位弹簧,所述复位弹簧两端分别卡接在压板底部和支撑座上表面。

15、作为本发明的一种优选实施方式,所述锁紧单元还包括按压块,所述按压块内部开设有缺口,所述缺口侧壁开设有斜面,所述斜面与压板侧壁相互贴合,所述按压块底部滑动安装有定位轨道,且定位轨道焊接在支撑座上,所述按压块背面滑动安装有摆杆。

16、作为本发明的一种优选实施方式,所述摆杆末端焊接有滑杆,所述按压块背面固定安装有一对连接板,一对所述连接板内部开设有条形凹槽,一对所述连接板之间的间隙滑动有摆杆,所述滑杆滑动在条形凹槽内部,所述摆杆末端固定安装有旋转轴,所述旋转轴侧壁安装有压杆,所述旋转轴侧壁活动安装有安装支架,且安装支架焊接在支撑座底部,所述安装支架和摆杆之间卡接安装有扭簧。

17、作为本发明的一种优选实施方式,所述切断单元包括一对安装座,一对所述安装座焊接在支撑座上,所述安装座顶部安装有导向杆,且导向杆顶部安装有限位板,所述导向杆上滑动有滑座,所述滑座和安装座之间卡接安装有挤压弹簧,所述滑座侧壁安装有切刀,所述切刀顶部安装有固定座,所述固定座与冲压座侧壁安装的推板竖直对应,与所述切刀竖直对应的支撑座上安装有切刀座,所述切刀座和切刀置于铝塑膜两侧。

18、本发明与现有技术相比具有以下有益效果:

19、本发明,通过安装有拉直单元,其中拉直单元内部的电动推杆拉动拉直支架整体向右移动,带动拉直支架和夹板对铝塑膜夹持,并且将铝塑膜整体进行拉直,拉直完毕后,还可以带动锁紧单元的压板整体向下压动,从而可以对铝塑膜整体固定,并且在冲压单元的冲压座向下运动后,可以进行冲压检测,与此同时还可以带动切断单元完成切割操作,使得检测的过程需要人工进行操作的步骤变得更少,提高了检测效率。

20、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:

1.一种软包锂电池铝塑膜检测工艺,其特征在于,包括以下步骤:

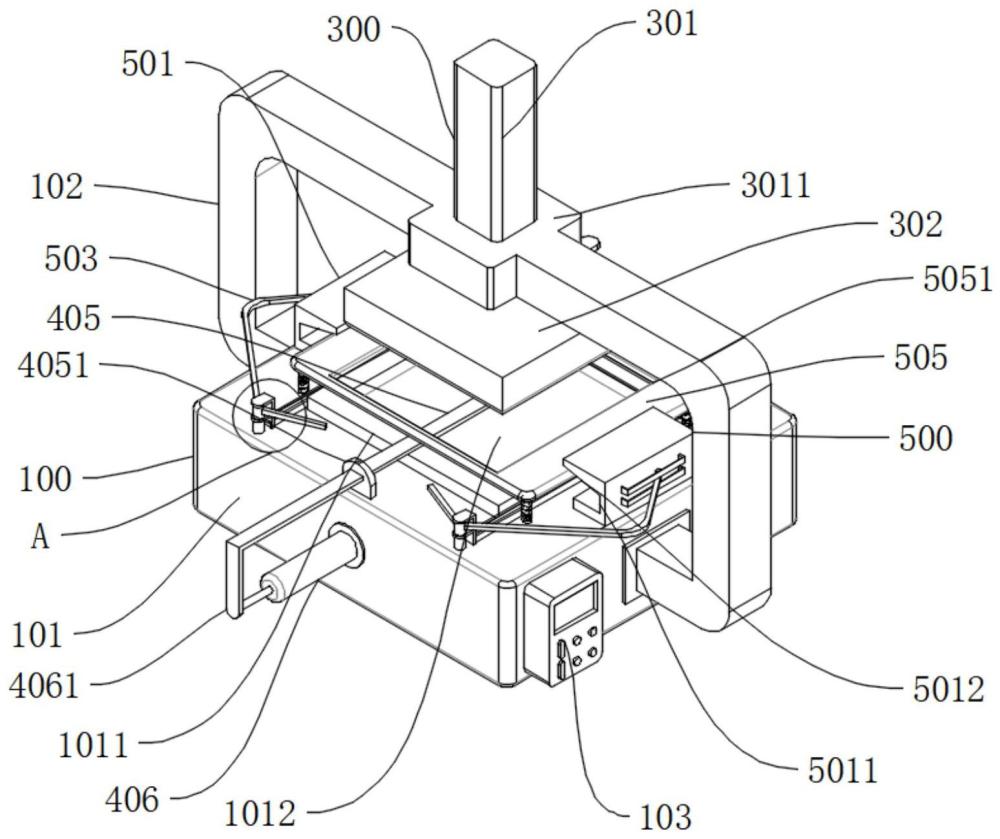

2.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述安装单元(100)包括支撑座(101),所述支撑座(101)中心安装有检测凸起(1011),所述检测凸起(1011)中心位置开设有冲压凹槽(1012),所述支撑座(101)侧壁开设有安装槽(1013),所述支撑座(101)侧壁安装有拱形支架(102),所述拱形支架(102)中心位置与检测凸起(1011)中心位置竖直对应。

3.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述收卷单元(200)包括收卷辊(201)和导向辊(202),所述收卷辊(201)表面缠绕设置有铝塑膜(2011),所述收卷辊(201)中心轴两端活动安装有定位块(2012),所述定位块(2012)卡接在安装槽(1013)内部的卡槽中,所述导向辊(202)侧壁活动安装有导向架(2021),所述导向架(2021)焊接在支撑座(101)顶部,所述导向辊(202)上搭接有铝塑膜(2011)。

4.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述冲压单元(300)包括液压推杆(301),所述液压推杆(301)外壳焊接有安装板(3011),所述安装板(3011)焊接在拱形支架(102)上,且液压推杆(301)输出端固定安装有冲压座(302),所述冲压座(302)与冲压凹槽(1012)相互适配,所述冲压座(302)底部安装有压力传感器(3022),所述压力传感器(3022)通过导线连接有控制器(103),所述控制器(103)为plc控制器,且控制器(103)焊接在支撑座(101)侧壁。

5.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述拉直单元(400)包括拉直支架(401),所述拉直支架(401)呈l形,所述拉直支架(401)内部开设有穿插槽(4011),所述穿插槽(4011)内部插接有铝塑膜(2011),所述穿插槽(4011)侧壁竖直安装有导向滑轨(4021),所述导向滑轨(4021)侧壁滑动安装有夹板(402),所述夹板(402)底部固定安装有连接杆(403),所述连接杆(403)底部活动安装有导向轮(4031),所述导向轮(4031)底部滑动设置有异形导轨(404)。

6.根据权利要求5所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述异形导轨(404)呈梯形,所述异形导轨(404)上开设有限位槽(4041),且限位槽(4041)与异形导轨(404)上表面贴合,开设在异形导轨(404)倾斜位置的限位槽(4041)表面滑动有导向轮(4031),所述拉直支架(401)侧壁安装有拉杆(405),所述拉杆(405)外表面套接有限位座(4051),且限位座(4051)焊接在支撑座(101),所述拉杆(405)末端安装有同步支架(4061),所述同步支架(4061)末端安装有电动推杆(406),所述电动推杆(406)外壳焊接在支撑座(101)侧壁。

7.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述锁紧单元(500)包括压板(505),所述压板(505)置于拉直支架(401)上方,所述压板(505)内部开设有空心槽(5051),所述空心槽(5051)与冲压凹槽(1012)对应,所述压板(505)外壁与检测凸起(1011)外沿相互对应,所述压板(505)底部拐角处安装有四个限位插杆(5052),每个所述限位插杆(5052)插接在支撑座(101)内部,每个所述限位插杆(5052)外壁套接有复位弹簧(5053),所述复位弹簧(5053)两端分别卡接在压板(505)底部和支撑座(101)上表面。

8.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述锁紧单元(500)还包括按压块(501),所述按压块(501)内部开设有缺口(5011),所述缺口(5011)侧壁开设有斜面(5012),所述斜面(5012)与压板(505)侧壁相互贴合,所述按压块(501)底部滑动安装有定位轨道(5013),且定位轨道(5013)焊接在支撑座(101)上,所述按压块(501)背面滑动安装有摆杆(503)。

9.根据权利要求8所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述摆杆(503)末端焊接有滑杆(5031),所述按压块(501)背面固定安装有一对连接板(502),一对所述连接板(502)内部开设有条形凹槽(5021),一对所述连接板(502)之间的间隙滑动有摆杆(503),所述滑杆(5031)滑动在条形凹槽(5021)内部,所述摆杆(503)末端固定安装有旋转轴(5041),所述旋转轴(5041)侧壁安装有压杆(5032),所述旋转轴(5041)侧壁活动安装有安装支架(504),且安装支架(504)焊接在支撑座(101)底部,所述安装支架(504)和摆杆(503)之间卡接安装有扭簧(5042)。

10.根据权利要求1所述的一种软包锂电池铝塑膜检测工艺,其特征在于,所述切断单元(600)包括一对安装座(601),一对所述安装座(601)焊接在支撑座(101)上,所述安装座(601)顶部安装有导向杆(6011),且导向杆(6011)顶部安装有限位板(6012),所述导向杆(6011)上滑动有滑座(602),所述滑座(602)和安装座(601)之间卡接安装有挤压弹簧(6013),所述滑座(602)侧壁安装有切刀(6021),所述切刀(6021)顶部安装有固定座(6022),所述固定座(6022)与冲压座(302)侧壁安装的推板(3021)竖直对应,与所述切刀(6021)竖直对应的支撑座(101)上安装有切刀座(603),所述切刀座(603)和切刀(6021)置于铝塑膜(2011)两侧。

技术总结

本发明涉及锂电池技术领域,公开了一种软包锂电池铝塑膜检测工艺,包括以下步骤:步骤一:检查,步骤二:安装,步骤三:拉直,步骤四:锁紧,步骤五:冲压,步骤六;切断。本发明,通过安装有拉直单元,其中拉直单元内部的电动推杆拉动拉直支架整体向右移动,带动拉直支架和夹板对铝塑膜夹持,并且将铝塑膜整体进行拉直,拉直完毕后,还可以带动锁紧单元的压板整体向下压动,从而可以对铝塑膜整体固定,并且在冲压单元的冲压座向下运动后,可以进行冲压检测,与此同时还可以带动切断单元完成切割操作,使得检测的过程需要人工进行操作的步骤变得更少,提高了检测效率。适合广泛推广和使用。

技术研发人员:公建强,公成

受保护的技术使用者:江苏共巨锂电材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!