一种轴承极限转速试验设备及试验方法与流程

本发明涉及一种轴承试验设备,尤其涉及一种轴承极限转速试验设备及试验方法。

背景技术:

1、随着科技的不断进步,衍生出大量高端装备,同时对轴承的性能要求也随之提高,其中轴承的极限转速性能是轴承的重要性能之一,特别是应用于高转速场合的轴承,例如航空发动机的中介轴承。航空发动机是飞机重要的零部件,航空发动机高、低速转子之间一般使用中介轴承,中介轴承运行工况复杂,载荷和转速突变情况较大,热应力比较明显,容易发生转子振动增大,发动机空中停车。因此开展中介轴承的疲劳失效分析和试验验证是十分有必要的。

2、我国参考国外轴承试验机的设计特点,上世纪70年代由洛阳轴承研究所研制了zys-102双套圈旋转航空发动机中介轴承试验机,可承受最大载荷1.96kn,最高温度130℃,内圈和外圈最大转速分别为11500r/min和12000r/min的转速同向旋转。授权公告号为cn201116900y的中国实用新型专利也公开了一种双套圈旋转轴承试验机轴系结构,可以模拟航空发动机中介轴承内外圈同时旋转的工况。

3、随着航空航天技术的不断突破,对轴承的极限转速性能要求也越来越高,但在现有技术尚未查询到针对轴承极限转速的试验方法和设备。

技术实现思路

1、本发明要解决的技术问题是提供一种轴承极限转速试验设备及试验方法,可以模拟出高转速工况,并实现加载,可以稳定可靠的对轴承进行极限转速试验。

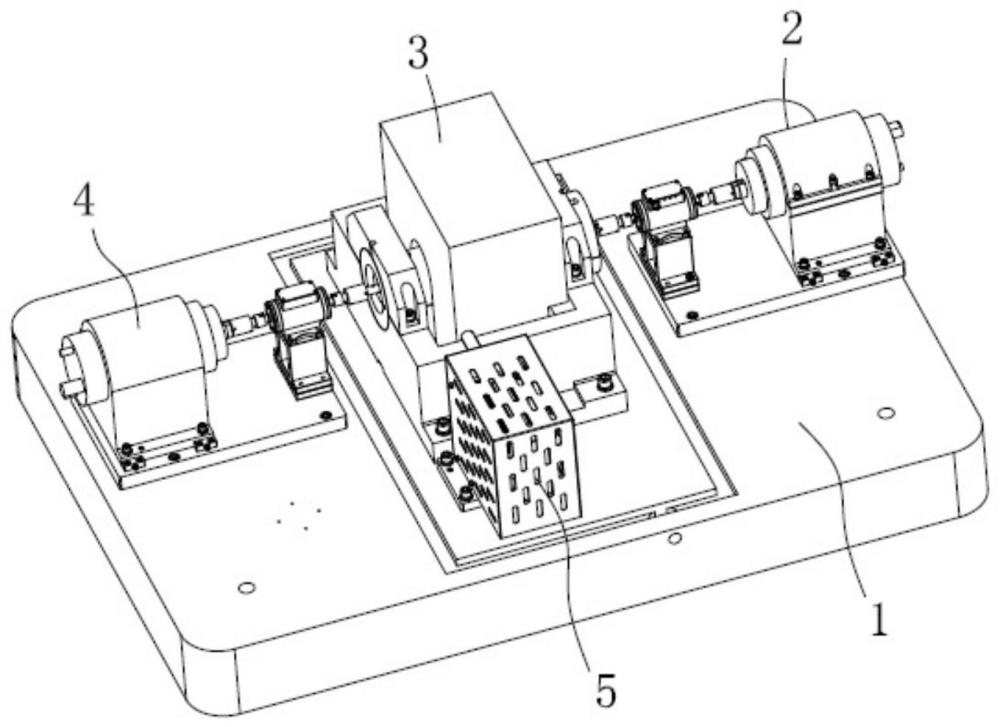

2、为了解决上述技术问题,本发明提供的技术方案如下:一种轴承极限转速试验设备,至少包括:

3、试验台,所述的试验台上设有试验箱,所述的试验箱内设有试验腔体,所述的试验腔体内设有安装头,所述的安装头包括外圈夹持组件和内圈夹持组件,所述的外圈夹持组件和内圈夹持组件之间形成待试轴承安装区间;

4、第一旋转驱动模块,所述的第一旋转驱动模块包括第一旋转驱动单元和第一转轴,所述的第一转轴与试验箱旋转活动连接,所述的第一旋转驱动单元用于驱动第一转轴旋转;

5、第二旋转驱动模块,所述的第二旋转驱动模块包括第二旋转驱动单元和第二转轴,所述的第二转轴与试验箱旋转活动连接,所述的第二旋转驱动单元用于驱动第二转轴旋转;

6、所述的第一旋转驱动模块和第二旋转驱动模块相对于试验箱左右对置,其中的第一转轴与第二转轴同轴设置,所述的安装头位于第一转轴和第二转轴之间;所述的第一转轴与外圈夹持组件连接,并同步转动,所述的第二转轴与内圈夹持组件连接,并同步转动;

7、加载模块,所述的加载模块包括加载动力单元、加载杆和加载环,所述的加载杆位于加载动力单元与加载环之间;所述的加载环套设在第二转轴外,并与第二转轴旋转活动连接;

8、检测模块,所述的检测模块包括试验温度检测单元,所述的试验温度检测单位位于试验腔体内,用于检测试验轴承的温度。

9、在试验时,安装头用于夹持待试轴承,第一旋转驱动模块用于驱动外圈夹持组件和待试轴承外圈转动,第二旋转驱动模块用于驱动内圈夹持模块和待试轴承内圈转动,加载模块用于对第二转轴施加径向载荷,进而实现对待试轴承施加径向载荷。

10、由于待试轴承的内圈和外圈分别驱动转动,可以更好的实现高转速运转,以达到极限转速试验条件,稳定可靠的对轴承进行极限转速试验。

11、作为优选,所述的第一旋转驱动模块还包括第一支撑组件,所述的第一支撑组件包括第一轴套,所述的第一轴套与试验箱固定连接,所述的第一转轴穿过第一轴套;

12、所述的第一转轴与第一轴套之间设有至少一组圆柱滚子轴承和至少两组角接触轴承;所述的第一支撑组件还包括至少一组预紧弹簧,所述的预紧弹簧位于相邻两组角接触轴承的外圈之间。

13、圆柱滚子轴承可以很好的进行径向限位和承载,而多组角接触球轴承配合可以很好的进行轴向限位和承载,保证第一转轴的安装稳定可靠。预紧弹簧的设置可以对相邻两组角接触轴承施加轴向预紧力,进一步提高轴向限位的可靠程度。

14、作为优选,所述的第二旋转驱动模块还包括第二支撑组件,所述的第二支撑组件包括第二轴套,所述的第二轴套与试验箱固定连接,所述的第二转轴穿过第二轴套设置;所述的第二转轴与第二轴套之间设有至少一组支撑轴承。

15、第二转轴因为需要进行径向加载,支撑轴承的设置可以相对简单化,为载荷的施加创造条件。

16、作为优选,所述的外圈夹持组件包括外圈夹持座和锁紧环,所述的外圈夹持座上设有容置槽,所述容置槽背离第一转轴的一端开口;所述容置槽的内壁设有外圈安装位,所述的外圈安装位延伸至容置槽的开口端;所述的锁紧环位于容置槽的开口端,并与外圈夹持座可拆连接。

17、外圈安装位用于安装待试轴承外圈,外圈夹持座和锁紧环共同配合实现待试轴承外圈的限位、锁紧和传动。

18、作为优选,所述的内圈夹持组件包括内圈夹持座和锁紧螺母,所述内圈夹持座的外侧面设有内圈安装位,所述的内圈安装位轴向延伸至内圈夹持座端面;所述的锁紧螺母位于内圈夹持座端部,并与内圈夹持座螺纹连接;所述的内圈夹持组件部分插入容置槽内,且所述的内圈安装位与外圈安装位径向对齐设置。

19、内圈安装位用于安装待试轴承内圈,锁紧螺母和内圈夹持座共同配合实现待试轴承内圈的限位、锁紧和传动。

20、作为优选,还包括润滑模块,所述的润滑模块包括油雾发生器和输送管道,所述输送管道的进口段与油雾发生器连接,出口端与试验腔体连通。

21、由于采用内圈和外圈同时转动的工作模式,传统润滑模式润滑油的输送难度较大,而油雾润滑模式采用在试验腔体内填充润滑油雾的形式,可以很好的适应高转速工况,

22、作为优选,所述试验腔体的底部设有润滑油回收口。

23、通过润滑油回收口可以对在底部富集的润滑油进行排出回收,保证试验腔体内的润滑油良性流通,从而提高润滑效果。

24、一种轴承极限转速试验方法,采用如上所述的轴承极限转速试验设备;

25、至少包括以下步骤:

26、s1.安装:将待试轴承安装在安装头的待试轴承安装区间内,确保待试轴承外圈与外圈夹持组件同步转动,待试轴承内圈与内圈夹持组件同步转动;

27、其中,待试轴承的额定载荷为cr,极限转速为nr;

28、s2.跑合:选取跑合转速n1=0.2n,运行时间不低于2h,此时加载模块不工作;

29、s3.试验:设定试验转速x、外圈转速xo和极限温度t,其中初始试验转速为x=0.2~0.25nr,初始外圈转速为xo=0.06~0.07nr,试验载荷为fr=0.1cr;

30、s31.运行预设提速时间h1,赋值x=x+(500~1000),xo=xo+(50~300);判定试验转速x是否大于nr:若试验转速x小于nr,则重复步骤s31;若试验转速x大于或等于nr,则运行预设试验时间h2,进入步骤s4;

31、在s31步骤中,实时监测试验轴承温度t,并判定试验轴承温度t是否大于极限温度t:若试验轴承温度t大于极限温度t,则直接进入步骤s4;

32、s4.结果判定:若待试轴承试验温度t小于极限温度t,且试验转速x不小于极限转速nr,则判定待试轴承极限转速试验合格;否则,则判定待试轴承极限转速试验不合格。

33、通过跑合试验可以对待试轴承进行磨合,以达到最佳的运行状态。而在试验过程中,通过逐步提高转速的形式,可以对试验轴承起到逐步预热的效果,避免突然运行转速过高对试验轴承造成不必要的破坏。同时即使待试待试轴承的极限转速试验不合格,也可以对待试轴承的极限转速有更为直观的评价标准。

34、作为优选,在s2中,设定调整温度t0和温升幅度t1,并对试验轴承温度t进行实时监测;若试验轴承温度t大于t0,或温度升高值大于t1,则赋值n1=0.9n1,并延长运行时间1h。

35、可以有效避免跑合过程对待试轴承造成破坏,在保证跑合效果的同时,保护待试轴承。

36、作为优选,在s31中,在赋值之前,首先判定试验转速x是否大于0.85nr:若x小于0.85nr,x=x+1000,xo=xo+300,重复步骤s31;

37、若x大于0.85nr,则进一步判定试验转速x是否大于nr:若x小于nr,x=x+500,xo=xo+50,重复步骤s31;若x大于或等于nr,则进入s4。

38、采用分级加速形式,可以提高转速控制精度,提高试验结果的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!