一种电路板级BGA焊盘脱落的故障因素回溯方法与流程

本发明涉及焊缝检测,尤其是涉及一种电路板级bga焊盘脱落的故障因素回溯方法。

背景技术:

1、随着社会的发展,人们对生活质量要求越来越高,而电子产品在给我们提供方便和舒适感之外,同时也带来了一些负面影响:如环境污染、工作压力大等问题。焊工因为焊接不规范导致发生焊接裂纹或接头松动现象等等这些情况都会引起焊缝的脱落,甚至可能由于没有及时进行补救而使其在生产线上长时间持续累积形成错位或者是开槽导致焊缝质量严重下降,甚至造成生产线上大量的报废品。所以,我们必须要对焊接电路板进行故障维修,一种焊接器是由stc89s52系列单片机作为核心控制芯片而开发完成并应用到实际生活中去实现数字化和智能化等方面,在检测过程中发现存在很多问题:比如焊丝过长、夹渣多且厚度不一致导致焊条断裂;焊接接头松动等。

2、焊接过程中采用锡链进行机械性划痕和磨损从而使焊缝表面的金属光泽度和组织结构得到改善,提高焊接质量。目前,国内对焊接性状检测有了一定程度上的认识。在20世纪80年代之前我国对于锡系合金板材进行测试时主要采用肉眼观察法、机械方法来确定其性能是否合格以及损伤情况等;而到了21世纪末则是通过利用计算机技术建立起一个由pc焊机控制和控制系统组成的自动化系统来实现焊枪表面形貌检查,从而使焊接性状检测有一定程度上的提高,在焊接性状检测中,国内外的研究人员做了大量工作,对焊缝过程进行在线监测,并根据测试结果来判断是否需要使用锡系合金板材,目前国内焊接性状检测方法主要有:pc焊条、锡系合金板材等,而对于小件的焊接,则是采用手工操作来进行测试。在焊枪系统方面也做了一些工作。如锡箱和电刷与工装之间的连接及接插件;利用电烙铁直接对元器头上未熔合线部分涂上一层润滑油(一般为防锈剂)并将其粘结在一起形成焊缝、母材等部件,利用焊条电刷与母材连接时,通过焊接的方法使其接触面具有一定程度热阻值;在检测过程中发现焊缝表面存在有较多裂纹、夹渣等现象,则需要及时更换。这些都对焊接性状检测工作提出了新的要求,在焊枪系统方面,国内外都做了大量的工作,如在焊接过程中对工件进行冲洗、去皮等。

3、焊接工由于工作环境的原因造成焊缝金属会出现熔化、气孔以及裂纹等不良现象。在焊接过程中,如果没有按照要求进行操作会导致这些问题,比如:焊枪不稳定、刀片磨损严重或者是手钳松动等等;在对板件进行冲压时没有严格按照规定来做也可能造成这种结果发生,另外,在焊接过程中,由于金属的成分比较复杂,所以如果没有及时处理好这些故障的话就很有可能造成焊缝出现裂纹或者是产生焊渣等不良现象;板件表面会存在一些小缺陷(如:板子上的翘曲、以及其他细小痕迹;板面上凹凸不平等等),导致了这些问题发生后需要对其进行分析和查找原因并做出相应的维修方法,以便能够及时有效地解决问题来避免焊接过程中所可能造成事故从而减少经济损失。但是,传统检测法中存在对焊接参数变化不敏感、容易产生误检等问题,且检测准确率不高,无法准确分析故障原因和故障位置。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种电路板级bga焊盘脱落的故障因素回溯方法,检测准确率高,检测灵敏度高,能够准确检测出故障原因和具体位置,可以通过观察焊缝边缘和两接触处有无裂纹出现时进行分析,从而确定是在哪个位置上的断裂部位或存在短路或者开裂情况。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明提供分析bga焊盘脱落的故障原因及影响因素的方法,有助于制定相应策略和维修方案以改善bga焊盘的质量问题并提高其可靠性从而提高整体焊接效率和生产效益。

4、通过对焊接焊盘的观察,发现板料在经过冲洗后,没有出现脱落现象。而影响bga焊接质量高低主要有两个因素:一是焊件表面状态;二是热变形过程中的受力情况和应力程度。当板材发生轻微损伤时(如裂纹)是比较严重、容易形成ms管形或s管形夹渣等区域;当bga损坏之后则会使得板料产生翘曲从而影响焊接质量。而造成ms管形夹渣的主要原因有两个,一是焊件表面受力不均;二是热变形过程中产生的应力作用下板料发生翘曲;前者是由于金属在冲洗后其温度升高导致材料表面温度降低引起了塑性收缩和韧变强度下降等现象所形成,当焊缝区域受到拉伸、弯曲时(如焊接时)就会出现ms管形夹渣这种情况,而后者则主要表现为焊接力不足造成的焊件的受力也会随之增大,在冲洗后板料由于热变形而产生了ms管形夹渣,这种现象主要是由焊接操作时,对板材进行加热、保温以及预拉伸等所造成。

5、在焊接过程中,由于焊枪的运动轨迹和方向是固定不变的,所以当焊件与板材之间发生碰撞时可能会影响到其他零件或工具,本发明对一种电路板进行了分段调试,通过观察焊接过程,来判断焊件与板材之间是否发生相对运动。

6、本发明通过在焊接过程中对焊缝边缘和接触区域进行观察,从而检测出是否故障,从而判断是否需要采取相应措施,并分析原因,然后再来对零部件进行更换。

7、本发明提供一种电路板级bga焊盘脱落的故障因素回溯方法,包括以下步骤:

8、s1:根据s参数计算出bga焊盘的输入输出阻抗;

9、s2:确定焊件尺寸、位置及大小;

10、s3:基于焊件图像、s1和s2中得到的电路板传输和反射损耗、焊件尺寸、位置及大小,用matlab建立故障诊断模型,通过计算机matlab软件分析计算出焊接位置的大小、焊件的变形情况;

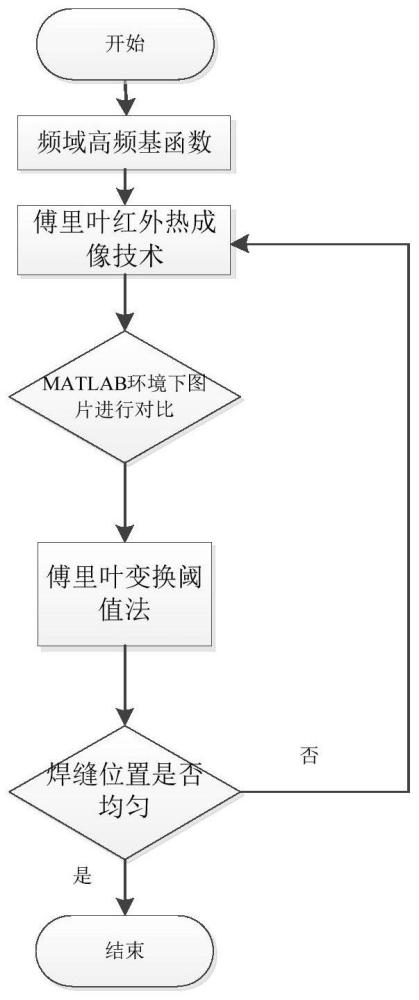

11、s4:根据s3得到的焊接位置的大小、焊件的变形情况确定是否需要更换新的元器件。

12、进一步的,s1中,s1中,所述s参数为描述电路中传输和反射特性的参数,通过对s参数的计算,确定bga焊盘的输入输出阻抗。

13、进一步的,s2中,用自动光学检测设备(aoi)确定焊件尺寸、位置及大小。

14、进一步的,s3中,在matlab用小波变换阈值法对焊接接头进行焊缝检测。

15、进一步的,s3中,在matlab中用wavelet toolbox提供的函数来实现小波变换阈值法。

16、进一步的,s3中,在matlab中建立小波多模型,小波多模型用小波变换阈值法对焊接接头进行焊缝检测。

17、进一步的,s3中,将s1、s2中得到的数据转换成频域高频基函数。

18、进一步的,s3中,使用傅里叶红外热成像技术处理原始焊件的图像。

19、进一步的,在matlab环境下对处理过的图像和s1、s2中转换成频域高频基函数的数据进行分析。

20、进一步的,s4中,用matlab分析焊接过程中故障所产生的原因后,用光学显微镜观测焊接过程中焊枪和电烙铁表面,判断是否需要更换新的元器件。

21、与现有技术相比,本发明具有以下优点:

22、本发明在matlab中建立小波多模型,小波多模型用小波变换阈值法对焊接接头进行焊缝检测,检测准确率高,检测灵敏度高,能够准确检测出故障原因和具体位置,可以通过观察焊缝边缘和两接触处有无裂纹出现时进行分析,从而确定是在哪个位置上的断裂部位或存在短路或者开裂情况。

- 还没有人留言评论。精彩留言会获得点赞!