一种磁流变抛光元件表面刀痕质量的定性评价方法

本发明涉及刀痕面形评价,尤其涉及一种磁流变抛光元件表面刀痕质量的定性评价方法。

背景技术:

1、现有的预测刀痕面形方法产生的预测结果与实际的加工后的刀痕面形存在着一定的差异,评估预测模型吻合度存在难点。目前,可以利用传统的面形评价方式如sloperms指标、频段分析指标、表面分形指标来部分指示刀痕的预测准确性,但由于其是全表面整体评价的指标,其包含刀痕信息之外还包含了其他的高中低频信息,所以,目前没有一种特定的对刀痕进行评价的方法。

2、在面形评价指标方面,论文《evaluation and control of spatial frequencyerrors in reflective telescopes》公开报道了用sloperms来评价面形,论文《analysisof 3d microtopography in machined kdp crystal surfaces based on fractal andwavelet methods》描述了小波理论与分形理论对面形的评价。这些指标都是反应面形的整体信息,但是并没有聚焦于刀痕,因此需要一种针对刀痕的评价方法。

3、通过查阅文献,论文《theory of point-spread function artifacts due tostructured mid-spatial frequency surface errors》和《theory of modulationtransfer function artifacts due to mid-spatial-frequency errors and itsapplication to optical tolerancing》公开报道了在金刚石车削的元件产生的误差对于成像质量的影响。虽然上述现有技术公开了刀痕评价方法,但是该方法不能直接使用磁流变抛光产生的刀痕评价中。因为,车削的刀痕轨距非常密集,大约在1μm,相对于检测波长来说,刀痕是可以当作光栅处理,于是有了上述论文中的推导。然而,磁流变抛光技术的轨迹间隔在0.5mm~5mm之间,其不能作为光栅进行表达,所以上述论文公式不适用。因此目前仍然需要提供一种基于使用磁流变抛光产生的刀痕评价方法。

技术实现思路

1、本发明为解决上述问题,提供一种磁流变抛光元件表面刀痕质量的定性评价方法。

2、本发明目的在于提供一种磁流变抛光元件表面刀痕的质量评价方法,具体包括如下步骤:

3、s1. 采集或计算磁流变抛光元件的刀痕面形数据,获得面形矩阵;

4、s2. 根据平面光入射公式计算从所述磁流变抛光元件返回引入的光程差:

5、;

6、其中,opd是光程差,n是折射率,是波矢量,r是空间路程;令n=1;

7、s3. 将干涉仪与所述磁流变抛光元件作为整体,令常数振幅,入射光强为,则复瞳函数表达式如下:

8、;

9、根据夫琅禾费衍射公式求解预测光强,表达式如下:

10、;

11、夫琅禾费衍射公式(忽略相位因子)表达式为:

12、

13、其中,是在复瞳函数后传播距离为z处的振幅分布,是复瞳面处的坐标;是有效衍射区域;

14、s4. 对所述夫琅禾费衍射公式中的和以及x和y分别进行离散化;

15、s5. 使用fftshift函数将0频移到视野中心,得到零频中心化的预测光强和零频中心化的增强光强,将所述零频中心化的增强光强作为评价指标,评价刀痕面形吻合度。

16、优选的,步骤s4具体包括:

17、对和离散化:

18、;

19、对x和y离散化:

20、;

21、计算得到:

22、;

23、预测光强为:;

24、增强光强为:。

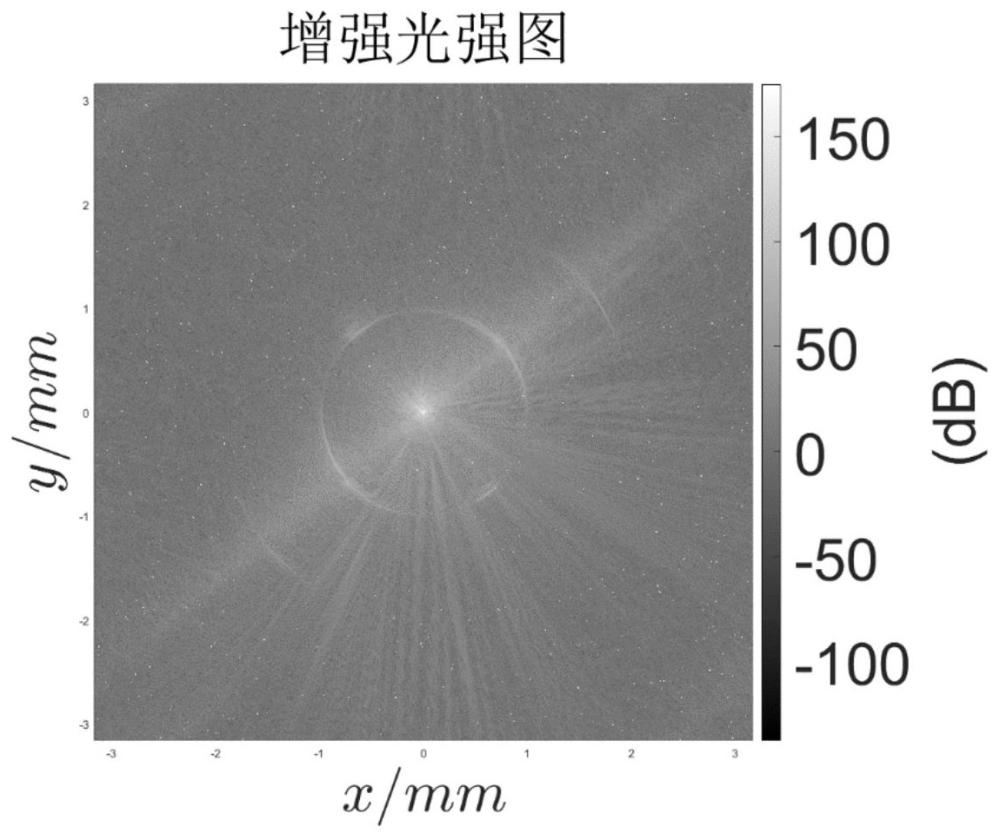

25、优选的,步骤s5中零频中心化的的预测光强为:

26、;

27、零频中心化的增强光强为:;

28、其中,。

29、优选的,磁流变抛光元件的刀痕面形数据通过预测得到,预测方法具体包括如下步骤:

30、s11. 通过干涉仪测量待加工工件表面的面形,计算待加工工件的去除量分布,获得原始面形矩阵;根据实际加工对元件面形rms指标的需要,进行降采样,获得降采样面形矩阵;

31、s12. 选择所述待加工工件的加工工艺,测量工具影响函数,获得工具影响函数矩阵;

32、s13. 根据所述待加工工件的面形采样尺寸设置抛光轨迹,轨迹间隔不小于面形采样间隔,得到原始加工轨迹矩阵和稀疏化加工轨迹矩阵;

33、s14. 以工具影响函数矩阵为基础,计算所述稀疏化加工轨迹上任意相邻两点间的连续工具函数;

34、s15. 根据所述降采样去除量分布、所述稀疏化加工轨迹和所述连续工具函数计算驻留时间分布;具体包括:

35、令;

36、(1.1)

37、其中,,代表向量化的轨迹点驻留时间,,代表向量化的面形点序号;代表卷积核的矩阵化,是依据面形数据点以及驻留点离散卷积关系生成的连续工具影响函数去除率,记矩阵与向量,,方程(1.1)简单描述为;

38、求解的目标函数如下:

39、;

40、求解过程的简要程序如下:

41、;

42、式中,是目标函数,是对函数取梯度,为驻留时间向量,是第k次迭代得到的驻留时间向量,kmax是迭代最大次数,是与同维度的全零向量,是向正实数集合投影,为驻留时间解的下限约束条件,为矩阵或向量的2范数,δ是迭代收敛条件;为第k次迭代步长,迭代条件;为第k次阻尼系数;

43、s16. 快速预测抛光面形:将连续工具函数 irf平移到每个驻留点( x, y)处,然后乘( x, y)点的驻留时间,得到( x, y)点附近的去除量;重复上述步骤,遍历所有驻留点计算整个面形的去除量,通过初始面形减去所述整个面形的去除量,得到预测的抛光面形。

44、优选的,步骤s14具体包括如下子步骤:

45、s1401. 将所述加工轨迹离散化成有限个驻留点,任意选取进给方向上相邻的两个驻留点,记为a点和b点,在a点和b点之间插入子驻留点,以供所述工具影响函数进行卷积操作;插入的子驻留点的数量与所述工具影响函数的采样间隔之间的关系如下:

46、;

47、其中,表示插入的子驻留点的数量,s表示进刀量,edg表示变量扩维间隔,表示任意一个整数,表示正整数集;

48、s1402. 将ab段的长度分别向x方向进行投影标记为xdir,向y方向进行投影标记为ydir,即;离散化后的稀疏化加工轨迹的x间隔为xgap,y间隔为ygap,因此;设置a点的驻留时间为,b点的驻留时间为,即;设置机床加速度为;

49、s1403. 插入子驻留点,将子驻留点的驻留时间分配为;

50、s1404. 对工具影响函数进行平移,平移距离为,,其中,再按照变量扩维间隔edg进行扩维;获得a点与b点之间的扩维矩阵,;

51、

52、表示工具影响函数的横坐标矩阵,表示工具影响函数的纵坐标矩阵,表示工具影响函数的去除率矩阵,表示连续工具影响函数的横坐标矩阵,表示连续工具影响函数的纵坐标矩阵, griddata为matlab内置的 griddata函数,为matlab的插值模式;

53、s1405. 将所有的扩维矩阵的走刀速度影响的变化去除率进行相加,形成卷积操作,得到a点与b点之间的连续工具函数:

54、;

55、其中,为走刀速度影响的变化去除率,表示各子驻留点处的驻留时间系数,表示各子驻留点处的去除率,是在上的连续工具影响函数。

56、优选的,步骤s16中整个面形的近似地去除量计算公式如下:

57、;

58、所述预测的抛光面形计算公式如下:

59、;

60、式中,e( x, y)为初始面形。

61、优选的,步骤s15中设置初始 β为0.1,设置初始 γ为0.1;kmax=50。

62、优选的,降采样采集的面形的rms值与所述干涉仪采集的所述待加工工件表面的面形的rms值偏差不超过偏差度,获得所述降采样离散化的待加工工件去除量分布,离散点的个数记为,表示去除点数量;所述。

63、与现有技术相比,本发明能够取得如下有益效果:

64、在磁流变抛光工序之前提前预知该组加工参数可以达到的刀痕水平,进而极大减少耗材消耗,为确定性磁流变加工提供指导,解决了以往光学元件刀痕条件限制不明的情况,进一步约束了加工提高确定性。此外,本发明的评价方法可以快速评价表面刀痕,以此建立完整的虚拟元件加工与检测评价链路,且具有重复性,为精确控制表面质量提供指导,减少因加工参数不佳导致的工序增多。

- 还没有人留言评论。精彩留言会获得点赞!