一种转子发动机漏气量静态检测装置及方法

本发明属于发动机检测,具体涉及一种转子发动机漏气量静态检测装置及方法。

背景技术:

1、转子发动机和与传统往复式发动机均是依靠空燃混合气燃烧产生的膨胀压力以获得转动力,不同的是,传统往复式发动机中,产生在活塞顶部表面的膨胀压力向下推动活塞,机械力被传给连杆,从而带动曲轴转动;而转子发动机中,膨胀压力作用在转子的侧面,从而推动转子转动。因此,与传统往复式发动机相比,转子发动机取消了无用的直线运动,于是,在同样功率的条件下,转子发动机的尺寸较小,重量较轻,而且振动和噪声较低,具有较大优势。

2、但是,由于转子发动机的运转模式特殊,其摩擦与密封的问题始终难以从根本上解决,转子发动机使用一段时间后容易因为油封材料磨损而造成漏气问题,大幅增加油耗与污染。而且,转子发动机可能在出厂时就因为加工精度、尺寸等问题导致漏气。因此,有必要对转子发动机进行漏气量检测而确定其是否能够满足使用要求。然而,目前市面上缺少针对转子发动机漏气量检测的设备。因此,有必要设计一种适用于转子发动机的漏气检测设备

技术实现思路

1、本发明意在提供一种转子发动机漏气量静态检测装置,以解决目前缺少转子发动机漏气量检测设备的问题。

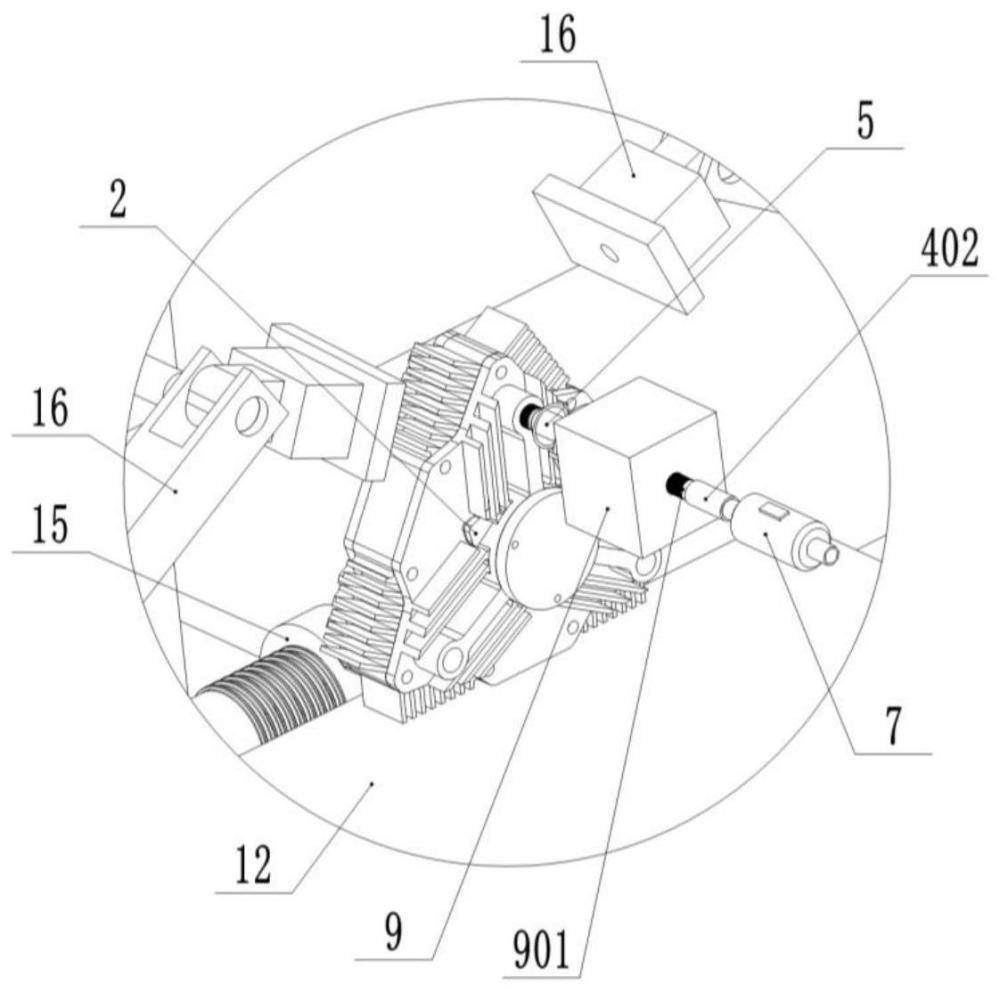

2、为了达到上述目的,本发明的方案为:一种转子发动机漏气量静态检测装置,包括检测台,所述检测台上安装有用于驱动转子发动机的转轴转动的驱动电机,检测台上还设有用于与转子发动机测试缸的火花塞孔连接的进气管,进气管外螺纹连接有进气密封管,进气密封管上固定连接有密封垫,密封垫的外径沿远离火花塞孔的方向逐渐增大,所述进气管上安装有空气流量计。

3、本方案的工作原理及有益效果在于:本方案中,进气管探入转子发动机测试缸的火花塞孔内后由密封垫进一步密封火花塞孔,如此,测试缸仅能通过进气管与外界大气连通。于是,在相同条件下,同样的空间大小能够承载一定量的气体,转子发动机的转子在驱动电机的作用下每旋转一个角度,测试缸的空间体积变化,通过空气流量计检测外界气体流入测试缸内的累计流量q,再以不漏气转子发动机为检测对象按照同样的检测方法检测其累计流量q标,两者相减的差值绝对值即为漏气量,即,本方案实现了转子发动机在常压下的漏气量检测,为转子发动机出厂质量检测以及转子发动机的使用情况评估提供数据支撑。

4、可选地,所述进气管包括进气一段管和进气二段管,所述进气密封管螺纹连接于进气一段管上,所述空气流量计安装在进气二段管上;所述进气密封管上设有转盘,进气一段管和进气二段管之间设有贯通式丝杆步进电机,贯通式丝杆步进电机的丝杆的内部开设有轴向通气通道,轴向通气通道的一端与进气一段管连通,轴向通气通道的另一端与进气二段管连通,贯通式丝杆步进电机的螺母固定连接有传动杆,所述转盘上开设有供传动杆贯穿的贯穿通道。

5、本方案中,利用贯通式丝杆步进电机驱动进气密封管转动,从而使得密封垫沿进气管的轴向移动,进而封堵测试缸的火花塞孔,避免检测人员手动控制密封垫的轴向移动。

6、可选地,所述检测台上设有控制器,密封垫的外侧壁上设有压力传感器,压力传感器将检测到的压力信息传送至所述控制器,控制器根据接收到的压力信息控制贯通式丝杆步进电机工作。

7、本方案中,利用压力传感器检测密封垫与火花塞孔之间的密封压力,并将压力信息传送至控制器,控制器根据接收到的压力信息控制贯通式丝杆步进电机正转或者反转,从而在密封压力不足时自动正转增加密封压力,确保检测过程中进气管与火花塞孔之间的连接密封性。并在检测结束后,实现密封垫的自动退出。

8、可选地,所述检测台上设有三维运动安装台,所述三维运动安装台包括纵移板、横移板和竖移板,且纵移板、横移板和竖移板均通过旋转电机和滚珠丝杠副实现移动。

9、本方案中,三维运动安装台能够实现转子发动机在横向、纵向和竖向上的移动,从而使得转子发动机的转轴与驱动电机的输出轴同轴连接。

10、可选地,所述检测台上设有对中组件,所述对中组件包括对中盒ⅰ和对中盒ⅱ,所述对中盒ⅰ固定安装于转子发动机的转轴上,对中盒ⅰ内设有竖向轴,竖向轴的顶端呈圆球状,竖向轴的顶端配合有磁铁指针,磁铁指针的中心部位设有供竖向轴顶端陷入的圆凹槽,竖向轴的顶端与磁铁指针的中心部位磁性相吸,对中盒ⅰ内还设有用于检测磁铁指针指向的检测器,检测器与所述控制器连接,控制器根据检测器传送而来的信息控制旋转电机工作;所述对中盒ⅱ固定安装于驱动电机的输出轴上,对中盒ⅱ内设有磁性吸引磁铁指针的磁铁块。

11、本方案中,利用对中盒ⅱ内的磁铁块对对中盒ⅰ内的磁铁指针施加磁性吸附力,当磁铁指针水平且磁铁指针的针尖正向指向磁铁块时,说明转子发动机的转轴与驱动电机的输出轴对中,且对中情况由检测器检测,控制器根据检测器传送而来的信息控制旋转电机工作,从而实现自动对中,避免检测人员手动调试转子发动机的位置,提高装置的自动化程度。

12、可选地,所述检测器为距离传感器或图像采集器。

13、本方案中,当检测器为距离传感器时,以检测到的距离信息为准,判断磁铁指针的针尖是否正向指向磁铁块;当检测器为图像采集器时,以检测到的图像信息为准,判断磁铁指针的针尖是否正向指向磁铁块。

14、可选地,所述装置还包括压缩机和稳压腔,所述压缩机的出气口通过管道与稳压腔连通;所述进气管上安装有控制阀门ⅰ,进气管上连通有泄压管,泄压管位于密封垫与控制阀门ⅰ之间,泄压管上安装有控制阀门ⅱ;进气管远离密封垫的一端连接有进气软管,进气软管远离进气管的一端与稳压腔连通。

15、本方案中,将高压气体存放在稳压腔内,转子发动机的转子转过一定角度后,控制阀门ⅰ打开,高压气体经进气管流入测试缸内,由空气流量计检测累计流量和瞬时流量,若转子发动机不漏气,则一段时间后,累计流量示数稳定,瞬时流量示数为零;若转子发动机漏气,则一段时间后,累计流量示数持续增大,瞬时流量示数稳定。如此,即可利用高压模拟转子发动机的高压工况,实现转子发动机在高压下的漏气量检测,为转子发动机的使用情况评估提供数据支撑。

16、可选地,所述装置还包括用于封堵转子发动机端盖上与测试缸进气口对应的端盖进气口的封堵件。

17、本方案中,利用封堵件封堵摆线转子发动机端盖上与测试缸进气口对应的端盖进气口,从而使得本装置适用于摆线转子发动机。

18、本发明还提供一种转子发动机漏气量静态检测方法,所述方法采用上述转子发动机漏气量静态检测装置进行,方法包括以下步骤:

19、s1、设定转子发动机的转子旋转至测试缸的最小容积处时角度为0°,设定转子发动机的转子旋转至测试缸的最大容积处时角度为x;将转子发动机的转轴与驱动电机的输出轴对中后连接,再将转子发动机的转子旋转至o°,再将进气管的出气端探入转子发动机测试缸的火花塞孔内,利用密封垫密封火花塞孔;

20、s2、驱动电机带动转子发动机的转轴旋转角度a,空气流量计检测流入测试缸内的累计流量;其中,0°<a<x;

21、s3、重复步骤s2直至转子发动机的转子旋转至x,得到气量数据组q(q1、q2、q3……qn);

22、s4、以同规格不漏气转子发动机为检测对象按照相同方法得到的气量数据组q标(q1标,q2标,q3标,……qn标)与步骤s3中的气量数据组q(q1、q2、q3……qn)代入公式qn漏=qn标-q(n-1)-[qn–q(n-1)],得到漏气数据组q漏(q1漏、q2漏、q3漏……qn漏),其中,当n=1时,q0标,和q0均等于0;

23、s5、结束检测,取下转子发动机。

24、可选地,在步骤s2中,a的取值范围为1°~10°。

25、本方案的工作原理及有益效果在于:本方法以上述转子发动机漏气量静态检测装置为基础,实现转子发动机在常压下的漏气量检测。

26、本发明还提供一种转子发动机漏气量静态检测方法,所述方法采用上述转子发动机漏气量静态检测装置进行,方法包括以下步骤:

27、s1、设定转子发动机的转子旋转至测试缸的最小容积处时角度为0°,设定转子发动机的转子旋转至测试缸的最大容积处时角度为x;将转子发动机的转轴与驱动电机的输出轴对中后连接,再将转子发动机的转子旋转至o°,再将进气管的出气端探入转子发动机测试缸的火花塞孔内,利用密封垫密封火花塞孔;

28、s2、控制阀门ⅰ和控制阀门ⅱ关闭,驱动电机带动转子发动机的转轴旋转角度a后,控制阀门ⅰ开启,若测试缸不漏气,一段时间后空气流量计的累计流量示数稳定,读取空气流量计的累计流量示数qa;若测试缸漏气,一段时间后空气流量计的瞬时流量示数稳定,读取空气流量计的瞬时流量示数qa漏,qa漏即为测试缸在0°~a范围内的漏气量;其中,0°<a≤x;

29、s3、控制阀门ⅰ关闭,控制阀门ⅱ开启,测试缸泄压后,驱动电机带动转子发动机的转子反转至0°,控制阀门ⅱ关闭,驱动电机带动转子发动机的转轴旋转角度b后,控制阀门ⅰ开启,若测试缸不漏气,一段时间后空气流量计的累计流量示数稳定,读取空气流量计的累计流量示数qb;若测试缸漏气,一段时间后空气流量计的瞬时流量示数稳定,读取空气流量计的瞬时流量示数qb漏,qb漏即为测试缸在0°~b范围内的漏气量;其中,0°<b≤x,且b≠a;

30、s4、重复步骤s3,每次重复时转子发动机的转轴旋转角度n不同,得到测试缸在0°~n范围内的漏气量qn漏;其中,0°<n≤x,且n≠a≠b;

31、s5、结束检测,取下转子发动机。

32、本方案的工作原理及有益效果在于:本方法以上述转子发动机漏气量静态检测装置为基础,实现转子发动机在高压下的漏气量检测,模拟转子发动机的高压工况,更能为转子发动机出厂质量检测以及转子发动机的使用情况评估提供数据支撑。

- 还没有人留言评论。精彩留言会获得点赞!