一种全自动螺母焊接检测装置的制作方法

本技术属于焊接检测,更具体而言,涉及一种全自动螺母焊接检测装置。

背景技术:

1、焊接是汽车行业最常用到的一种操作,其对于工件连接有着极为重要的作用。随着汽车行业的发展,车辆零部件组装采用螺母焊接方式已趋于标准化,螺母焊接设备也逐步实现自动化。现有技术中的螺母焊接检测大多通过人工进行操作,费时费力,如有漏焊,在设备组装时,可能有很多部件无法安装,造成返修甚至报废的情况,这样在实际工作中,极大的增加了人工和制造成本,而且工作效率低下的同时焊接准确率得不到保证,还可能存在的安全隐患问题。

技术实现思路

1、本实用新型的主要目的在于提供一种全自动螺母焊接检测装置,能够节约人工成本,提高工作效率以及安全性。

2、根据本实用新型的第一方面,提供了一种全自动螺母焊接检测装置,包括机器人、驱动机构和检测机构,所述机器人上设有工件放置部,所述检测机构位于所述工件放置部下方,且与所述工件放置部位于同一直线,所述驱动机构安装在所述机器人底部,所述驱动机构的输出端通过传动轴与所述检测机构相连接,以驱动所述检测机构向上移动与工件相配合,或向下移动复位;

3、其中,所述检测机构包括安装座以及滑设于所述安装座的定位销,所述安装座内设有传感器,以对所述定位销的位置进行检测,进而对所述工件上的螺母焊接情况进行检测。

4、本实用新型的一个特定的实施例中,所述安装座的中部设置有与所述定位销相匹配的通孔,所述定位销可穿过通孔上下滑动。

5、本实用新型的一个特定的实施例中,所述定位销的横截面直径大于所述工件上的螺母的孔径。

6、本实用新型的一个特定的实施例中,所述定位销包括第一限位部和第二限位部,所述第二限位部位于所述第一限位部下方,所述第二限位部的横截面直径大于所述第一限位部的横截面直径,以形成一个阶梯状结构。

7、本实用新型的一个特定的实施例中,所述驱动机构包括气缸和气缸固定板,所述气缸固定安装在所述气缸固定板底部,所述气缸的输出端通过传动轴与所述安装座相连接。

8、本实用新型的一个特定的实施例中,所述机器人上设有导向限位座,所述导向限位座设有与所述传动轴外径相匹配的导向孔,所述传动轴可穿过所述导向孔上下移动。

9、本实用新型的一个特定的实施例中,还包括感应接收部,所述感应接收部安装在所述气缸固定板一侧,所述感应接收部用于接收所述传感器传递发出的信号。

10、本实用新型的一个特定的实施例中,所述感应接收部包括安装支架和感应接收器,所述安装支架上部通过紧固件固定安装在所述气缸固定板一侧,所述感应接收器固定安装在所述安装支架上。

11、本实用新型的一个特定的实施例中,还包括报警器,所述报警器接收所述感应接收器传递的信号。

12、本实用新型上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

13、本实用新型通过驱动机构、检测机构和机器人的组合而成,其中,检测机构包括安装座以及滑设于安装座的定位销,安装座内设有传感器,传感器对定位销的位置进行检测。检测时,驱动机构驱动定位销靠近工件的零件孔,当零件孔中无螺母时,定位销伸入到零件孔内,传感器无法检测到定位销,当零件孔中安装有螺母时,定位销与螺母抵触向后滑动,传感器与定位销位置相对应,并发出螺母已安装的检测信号,实现螺母全自动检测,极大的节约了人工成本,提高了工作效率和安全性。

技术特征:

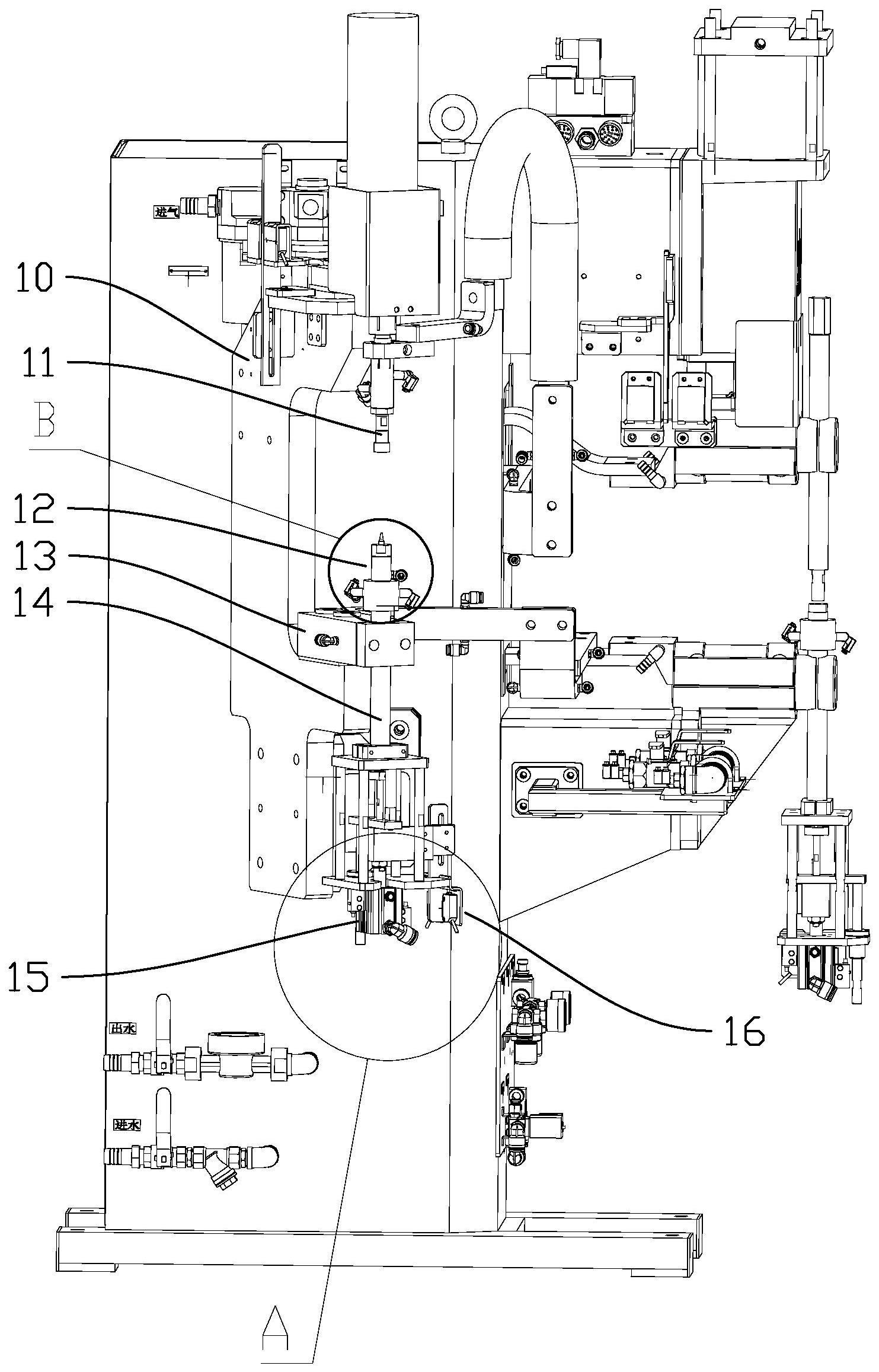

1.一种全自动螺母焊接检测装置,其特征在于,包括机器人(10)、驱动机构(15)和检测机构(12),所述机器人(10)上设有工件放置部(11),所述检测机构(12)位于所述工件放置部(11)下方,且与所述工件放置部(11)位于同一直线,所述驱动机构(15)安装在所述机器人(10)底部,所述驱动机构(15)的输出端通过传动轴(14)与所述检测机构(12)相连接,以驱动所述检测机构(12)向上移动与工件相配合,或向下移动复位;

2.根据权利要求1所述的全自动螺母焊接检测装置,其特征在于,所述安装座(122)的中部设置有与所述定位销(121)相匹配的通孔,所述定位销(121)可穿过通孔上下滑动。

3.根据权利要求1所述的全自动螺母焊接检测装置,其特征在于,所述定位销(121)的横截面直径大于所述工件上的螺母的孔径。

4.根据权利要求1所述的全自动螺母焊接检测装置,其特征在于,所述定位销(121)包括第一限位部(1211)和第二限位部(1212),所述第二限位部(1212)位于所述第一限位部(1211)下方,所述第二限位部(1212)的横截面直径大于所述第一限位部(1211)的横截面直径,以形成一个阶梯状结构。

5.根据权利要求1所述的全自动螺母焊接检测装置,其特征在于,所述驱动机构(15)包括气缸(151)和气缸固定板(152),所述气缸(151)固定安装在所述气缸固定板(152)底部,所述气缸(151)的输出端通过传动轴(14)与所述安装座(122)相连接。

6.根据权利要求1所述的全自动螺母焊接检测装置,其特征在于,所述机器人(10)上设有导向限位座(13),所述导向限位座(13)设有与所述传动轴(14)外径相匹配的导向孔,所述传动轴(14)可穿过所述导向孔上下移动。

7.根据权利要求5所述的全自动螺母焊接检测装置,其特征在于,还包括感应接收部(16),所述感应接收部(16)安装在所述气缸固定板(152)一侧,所述感应接收部(16)用于接收所述传感器传递发出的信号。

8.根据权利要求7所述的全自动螺母焊接检测装置,其特征在于,所述感应接收部(16)包括安装支架(162)和感应接收器(161),所述安装支架(162)上部通过紧固件固定安装在所述气缸固定板(152)一侧,所述感应接收器(161)固定安装在所述安装支架(162)上。

9.根据权利要求8所述的全自动螺母焊接检测装置,其特征在于,还包括报警器,所述报警器接收所述感应接收器(161)传递的信号。

技术总结

本技术公开了一种全自动螺母焊接检测装置,包括机器人、驱动机构和检测机构,机器人上设有工件放置部,检测机构位于工件放置部下方,且与工件放置部位于同一直线,驱动机构安装在机器人底部,驱动机构的输出端通过传动轴与检测机构相连接,以驱动检测机构向上移动与工件相配合,或向下移动复位;其中,检测机构包括安装座以及滑设于安装座的定位销,安装座内设有传感器;检测时,驱动机构驱动定位销靠近工件的零件孔,当零件孔中无螺母时,定位销伸入到零件孔内,传感器无法检测到定位销,当零件孔中安装有螺母时,定位销与螺母抵触向后滑动,传感器与定位销位置相对应,并发出检测信号,实现螺母自动检测,节约了人工成本,提高了工作效率。

技术研发人员:潘海波,柏一峰

受保护的技术使用者:广州安夼智能装备科技有限公司

技术研发日:20230321

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!