一种含气态饱和液气体介质预处理装置的制作方法

本技术涉及天然气,具体而言,涉及一种含气态饱和液气体介质预处理装置。

背景技术:

1、目前天然气净化厂设置有大量分析气体介质的大型在线分析仪,用于天然气产品质量指标、外排废气以及生产过程指标的监控。由于天然气净化厂是连续生产的化工企业,其生产介质为易燃易爆、有毒有害气体,因此这类在线分析仪需要达到一定的防护防爆等级,且安装体积较大,部分还带有分析小屋,受装置现场安装空间的限制导致在线分析仪距离取样口有一定距离,取样管线长度通常由几米至几十米不等。取样管线一般采用不锈钢管,管径为φ6×1mm至φ18×3mm。样品天然气从管道中经取样探头、取样阀、取样管线进入在线分析仪。

2、由于样品天然气中含以气态饱和方式存在的有脱硫剂、脱水剂、水等,样气流经取样阀时会发生节流降压,导致以气态饱和方式存在的脱硫剂、脱水剂、水等析出形成凝液;又由于取样管线较长,且多有弯曲,存在低点,导致析出的凝液易在取样管线中低点聚集。一旦管线内的凝液积聚较多,一方面会吸收或影响样气中需测量对象的浓度(如脱硫剂会吸收硫化氢和硫化合物),从而影响测量值的准确性;另一方面大量的凝液进入在线分析仪的过滤器,会导致过滤器的污染和堵塞,引发样气低压力或流量不足故障。

3、现有实用新型专利《天然气的预处理装置》(专利号为zl 2020 2 2232567.5、申请人为中国石油天然气股份有限公司)如图1所示,存在以下缺点:(1)受装置构成部件的压力等级影响,测量气体介质压力只能在1.6mpa以下,限制了其在高压气体介质的使用范围;(2)当测量气体介质压力较低时,受排液口背压影响大;若排液口背压高,可能导致排液不成功或排液不完全,限制了其在低压气体介质的使用范围和其使用效果;(3)该装置在排凝液时会对进入分析仪气体介质压力造成下降的波动,情况严重时会导致分析仪因为介质低压力导致分析仪故障。

4、有鉴于此,特提出本申请。

技术实现思路

1、现有技术存在的问题在于以含气态饱和液的气体介质为样气的在线分析仪在使用过程中因取样阀、管路阻力等节流降压,使得取样管线内易析出凝液从而导致在线分析仪故障的问题,本实用新型目的在于提供一种含气态饱和液气体介质预处理装置,有效解决了取样管线凝液对气相介质在线分析仪的影响,提高了分析仪的运行效率,降低了维护频次。

2、本实用新型通过下述技术方案实现:

3、一种含气态饱和液气体介质预处理装置,包括分离器,所述分离器通过取样管线与取样阀相连,所述取样管线上设置有带电加热减压阀,分离器的顶部通过出样管线与在线分析仪相连,所述出样管线上设置有管道过滤器,分离器的底部连接有积液罐。

4、本实用新型的气体介质预处理装置,使用时安装在取样阀和在线分析仪之间的取样管线上,且安装在取样管线的低点处;本实用新型通过设置带电加热减压阀能够将高压气体介质减压至1.6mpa以下,从而降低装置各部件的压力等级,扩大其在高压气体介质的适用范围,同时降低整体的制作成本,另外带电加热减压阀的电加热功能能够避免高压介质降压后结冰导致管道堵塞影响分析仪运行;本申请通过设置分离器,实现了额外增多一次气液分离的功能,使气体介质的气相饱和液含量更低,分离效果更好。

5、进一步的,所述积液罐的顶部设置有低压力开关。

6、进一步的,所述积液罐内安装有高液位开关。

7、进一步的,所述积液罐的顶部还连接有氮气电磁阀,通过设置氮气吹扫管路保证了排液效果,在扩大其在低压气体介质的适用范围的同时保证分析仪的使用效果。

8、进一步的,所述积液罐的底部连有排液电磁阀。

9、进一步的,所述积液罐与分离器之间连有积液电磁阀,在分离器和积液罐之间设置电磁阀,杜绝出现装置在排凝液时导致气体介质压力下降造成的影响。

10、进一步的,所述管道过滤器设置在出样管线上靠近分离器出口处,管道过滤设置在分离器出口管线垂直段,尽可能的接近分离器出口,从而保证因过滤产生的凝液靠自重回流至分离器。

11、进一步的,所述管道过滤器的过滤孔径为5-30μm。

12、进一步的,取样管线和出样管线均采用不锈钢管。

13、进一步的,所述不锈钢管采用管径φ6mm-φ18mm,壁厚1mm-3mm的管道。

14、其中,带电加热的减压阀和氮气吹扫管路可根据气体介质的压力和排液情况进行选择配置。

15、本实用新型气体介质预处理装置的工作原理如下:由于预处理装置安装在取样管线的低点处,在取样管线中形成的凝液会因自重进入分离器;当样气进入分离器时,实现气液分离;当样气经过分离器后进入预处理装置的过滤器时,会将样气中的雾状凝液滤掉,使其在过滤器的前端形成液滴流入分离器,降低在线分析仪内过滤器的负荷,从而减低过滤器更换频次,节约运行成本。由于积液电磁阀处于打开状态,进入分离器的积液会从底部自流至积液罐;当积液罐内的凝液达到高液位时,高液位开关闭合,积液电磁阀关闭,排液电磁阀得电打开,凝液通过排液电磁阀排至废液收集装置或系统。在排液过程中,启动排液计时器,计时10秒(时间根据积液罐的体积、高液位开关位置及排液压力计算),关闭排液电磁阀,打开积液电磁阀,排液结束;排液过程中,低压力开关(设定值略)闭合,则终止排液,关闭排液电磁阀,打开积液电磁阀,实现排液的双重保护。若气体介质压力低,启动排液时还须打开氮气电磁阀,氮气吹扫计时,计时结束后关闭氮气电磁阀,计时时间设定值约为排液计时时间的二分之一。

16、本实用新型与现有技术相比,具有如下的优点和有益效果,

17、1、本实用新型实施例提供的一种含气态饱和液气体介质预处理装置,能够有效解决现有装置存在使用介质压力范围受限、排液效果差以及排液过程会影响分析仪运行等的问题;

18、2、本实用新型实施例提供的一种含气态饱和液气体介质预处理装置,能有效解决现有含气态饱和液的天然气为样气的在线分析仪在使用过程中易受凝液的影响导致在线分析仪故障的问题;

19、3、本实用新型实施例提供的一种含气态饱和液气体介质预处理装置,能够有效解决取样管线凝液对气相介质在线分析仪的影响,提高了分析仪的运行效率,降低了维护频次,有效节约了生产成本和大幅降低了人工维修工作量。

技术特征:

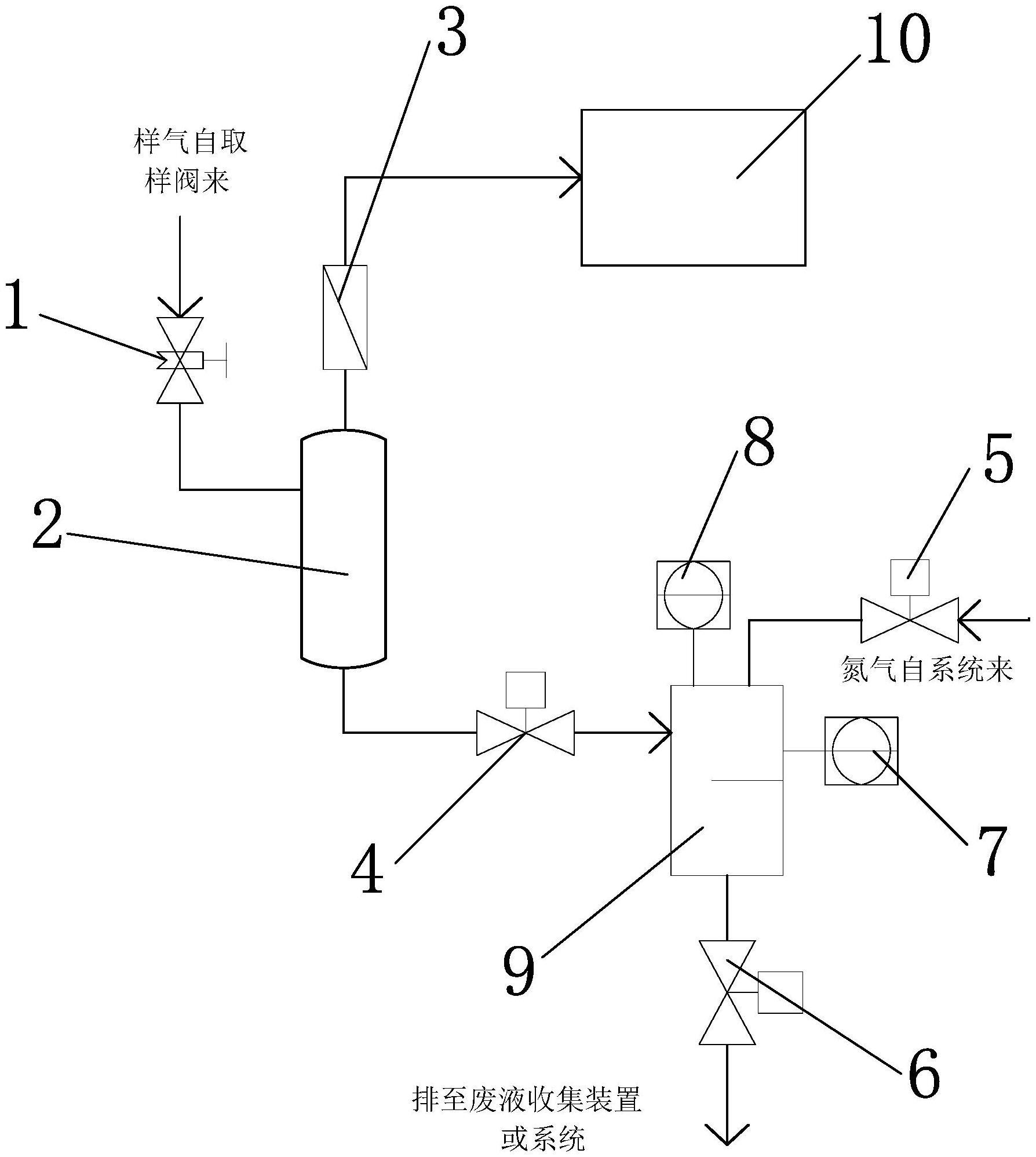

1.一种含气态饱和液气体介质预处理装置,其特征在于,包括分离器(2),所述分离器(2)通过取样管线与取样阀相连,所述取样管线上设置有带电加热减压阀(1),分离器(2)的顶部通过出样管线与在线分析仪(10)相连,所述出样管线上设置有管道过滤器(3),分离器的底部连接有积液罐(9)。

2.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述积液罐(9)的顶部设置有低压力开关(8)。

3.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述积液罐(9)内安装有高液位开关(7)。

4.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述积液罐(9)的顶部还连接有氮气电磁阀(6)。

5.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述积液罐(9)的底部连有排液电磁阀(5)。

6.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述积液罐(9)与分离器(2)之间连有积液电磁阀(4)。

7.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述管道过滤器(3)设置在出样管线上靠近分离器(2)出口处。

8.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述管道过滤器(3)的过滤孔径为5-30μm。

9.根据权利要求1所述的一种含气态饱和液气体介质预处理装置,其特征在于,取样管线和出样管线均采用不锈钢管。

10.根据权利要求9所述的一种含气态饱和液气体介质预处理装置,其特征在于,所述不锈钢管采用管径φ6mm-φ18mm,壁厚1mm-3mm的管道。

技术总结

本技术公开了一种含气态饱和液气体介质预处理装置,包括分离器,所述分离器通过取样管线与取样阀相连,所述取样管线上设置有带电加热减压阀,分离器的顶部通过出样管线与在线分析仪相连,所述出样管线上设置有管道过滤器,分离器的底部连接有积液罐。本技术通过设置带电加热减压阀能够将高压气体介质减压至1.6MPa以下,从而降低装置各部件的压力等级,扩大其在高压气体介质的适用范围,同时降低整体的制作成本,另外带电加热减压阀的电加热功能能够避免高压介质降压后结冰导致管道堵塞影响分析仪运行;通过设置分离器,实现了额外增多一次气液分离的功能,使气体介质的气相饱和液含量更低,分离效果更好。

技术研发人员:高进,郑民,卢明君,任勇,蒋芙蓉,金綦庆

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:20230329

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!