校验工装及电池模组组装线的制作方法

本技术涉及设备校准领域,尤其涉及一种校验工装及电池模组组装线。

背景技术:

1、电池模组的组装过程中需要经过多道检测工序,通过检测设备分别对电池模组尺寸等参数进行检测,当检测设备在检测到超差尺寸或者不良缺陷时,检测设备会将该电池模组判定为不良品,并报警提醒操作人员存在不良品。检测设备是把控电池模组质量的重要因素,因此需要经常对检测设备实现校验,以防止检测设备出现故障。

2、现有技术中,通过测量标准件的方式以实现对检测设备的标定,若检测设备的检测结果与标准件的标准值的差值大于设定值时,则判定该检测设备需要进行维修。检测设备有时还会出现检测结果准确、并且检测出了超差尺寸或者不良缺陷,但是检测设备的显示器上不显示缺陷信息或者不报警等反馈功能异常的情况,从而导致不良品无法被及时排出,该种故障无法通过测量标准件发现,往往不容易发现,极有可能会导致不良品流入下道工序,引发成批的质量问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种校验工装,本技术的校验工装能够用于检验设备的反馈功能是否正常,以及时发现检测设备的故障。

2、本实用新型还提出一种具有上述校验工装的电池模组组装线。

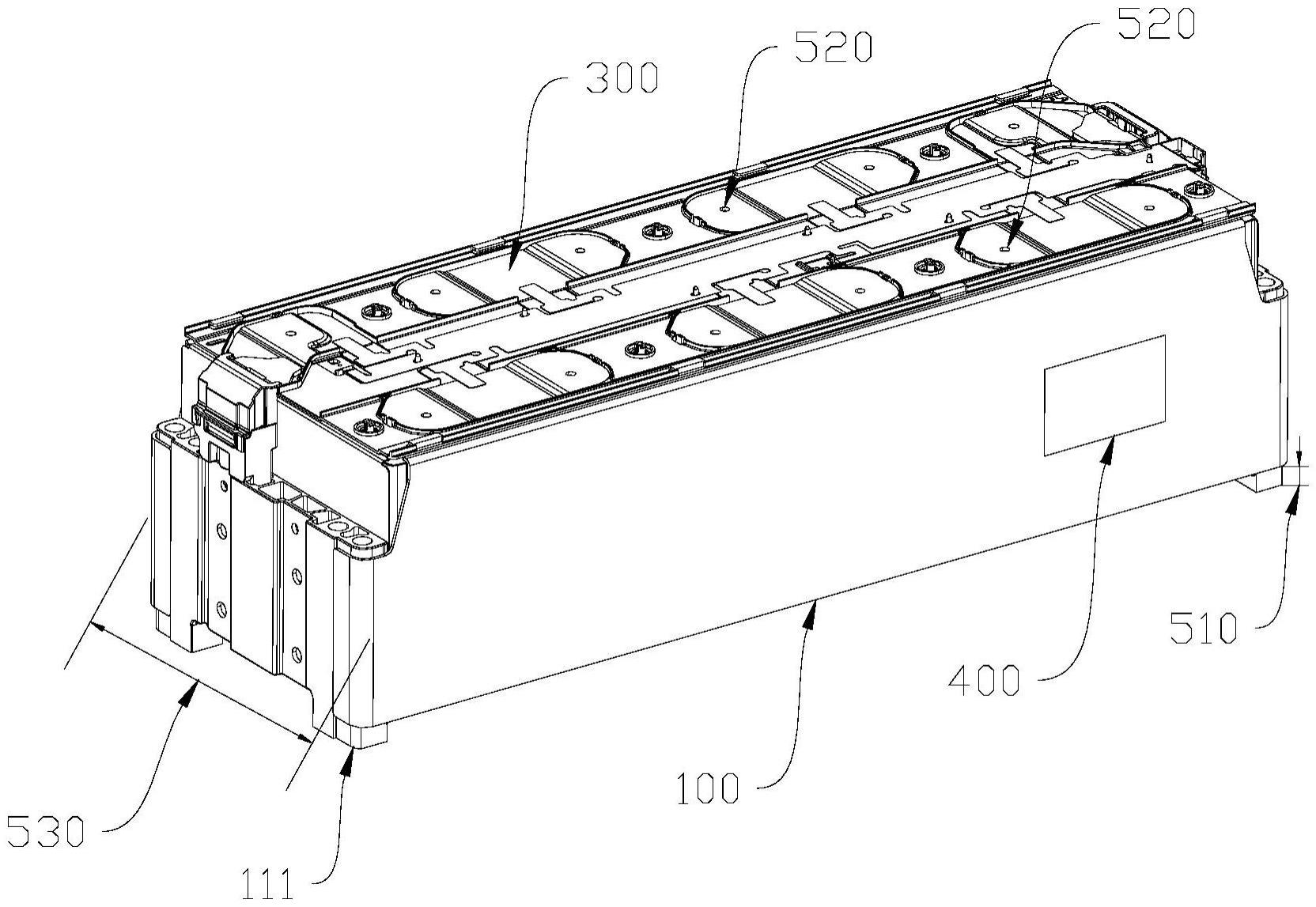

3、根据本实用新型的第一方面实施例的校验工装,包括:

4、电池模组外壳;

5、多个单体电池,所述单体电池设置于所述电池模组外壳内,各所述单体电池沿宽度方向依次排列;

6、多个连接片,各所述连接片与所述单体电池的极柱焊接;

7、其中,所述校验工装还包括有校验点和识别点,所述识别点被配置为:当检测设备检测到所述识别点时,能够触发所述检测设备判定当前检测对象为所述校验工装;所述校验点被配置为:当所述检测设备检测到所述校验点时,能够触发所述检测设备判定所述校验点为ng状态或ok状态中的一种,所述校验工装至少存在一个所述校验点能够触发所述检测设备判定其为ng状态。

8、根据本实用新型实施例的校验工装,至少具有如下有益效果:本技术的校验工装能够用于检验设备的反馈功能是否正常,以及时发现检测设备的故障,降低了不良品流入下游工序的概率。另一方面,本技术的校验工装的零部件基本与正常的电池模组的零部件一致,容易制造和生产,通过刻意造成的带有缺陷的校验点去测试检验设备,能够提高校验的准确性,避免了其他尺寸要素、外观要素的干扰。并且,该校验工装能够通过设置不同的校验点,能够集成不同检测要素的校验,减少了各个检测要素的校验工装的数量,降低了人工维护工装的成本。

9、根据本实用新型的一些实施例,所述单体电池限定出空腔。

10、根据本实用新型的一些实施例,所述识别点为以下方案中的任一种或多种的组合:

11、所述识别点为凸起或凹槽;

12、所述识别点为颜色标记;

13、所述识别点为条形码或二维码。

14、根据本实用新型的一些实施例,当所述识别点为条形码或二维码时,所述条形码或所述二维码含有以下预设信息:指定的所述校验点为ng状态,其余的所述校验点为ok状态。

15、根据本实用新型的一些实施例,所述校验点包括第一校验点,所述电池模组外壳包括多个支脚,各所述支脚凸出于所述电池模组外壳的底面设置,所述支脚凸出于所述底面的高度为所述第一校验点,所述第一校验点的数量为多个,设定所述第一校验点的理论最大值为a1,理论最小值为a2,所述第一校验点被配置为以下方案中的任一种或多种组合:

16、至少一个所述第一校验点的实际尺寸大于a1;

17、至少一个所述第一校验点的实际尺寸小于a2;

18、至少一个所述第一校验点的实际尺寸小于等于a1且大于等于a2。

19、根据本实用新型的一些实施例,所述校验点还包括第二校验点,各所述连接片与所述单体电池的极柱焊接,并于各焊接处形成所述第二校验点,所述第二校验点被配置为以下方案中的任一种或多种的组合:

20、至少一个所述第二校验点为炸孔;

21、至少一个所述第二校验点为漏焊;

22、至少一个所述第二校验点为虚焊;

23、至少一个所述第二校验点符合焊接的外观要求。

24、根据本实用新型的一些实施例,具有多个所述第二校验点符合焊接的外观要求,所述校验点还包括第三校验点,所述焊接处的焊缝宽度形成所述第三校验点,所述第三校验点的理论最大值为a3,理论最小值为a4,所述第三校验点被配置为以下方案中的任一种或多种的组合:

25、至少一个所述第三校验点的尺寸大于a3;

26、至少一个所述第三校验点的尺寸小于a4;

27、至少一个所述第三校验点的尺寸小于等于a3且大于等于a4。

28、根据本实用新型的一些实施例,所述校验点包括第四校验点,所述电池模组外壳包括两个端板和两个侧板,各所述端板和各所述侧板围合于所述单体电池设置,所述端板的两端分别与不同的所述侧板焊接,相对设置的两块所述侧板的间距形成第四校验点,设定所述第四校验点的理论最大尺寸为a5,理论最小尺寸为a6,所述第四校验点被配置为以下方案中的任一种或多种的组合:

29、所述第四校验点的实际尺寸大于a5;

30、所述第四校验点的实际尺寸小于a6;

31、所述第四校验点的实际尺寸小于等于a5且大于等于a6。

32、根据本实用新型的一些实施例,所述校验点还包括第五校验点,各所述单体电池的底面与设定平面的距离的差值为所述第五校验点,设定所述第五校验点的理论最大值为a7,所述第五校验点被配置为:所述第五校验点的实际值大于a7。

33、根据本实用新型的一些实施例,所述校验点还包括第六校验点,至少存在有两个相邻的所述单体电池电导通以形成所述第六校验点。

34、根据本实用新型的一些实施例,所述单体电池未包覆有绝缘膜,或者,所述单体电池包覆有绝缘膜,所述绝缘膜存在破损。

35、根据本实用新型的第二方面实施例的电池模组组装线,包括:

36、检测设备;

37、如上述实施例中任一项所述的校验工装;

38、运输设备,所述运输设备用于将所述校验工装传输至所述检测设备处;

39、其中,所述检测设备设置有检测组件、感应组件和控制组件,所述检测组件能够测量所述校验点并输出检测结果,所述感应组件能够识别所述识别点并输出预设信息,所述控制组件能够对比所述检测结果和所述预设信息;所述检测设备被配置为:所述检测结果和所述预设信息对比一致,所述检测设备继续检测下一待检测对象;所述检测结果和所述预设信息对比不一致,所述检测设备暂停检测。

40、根据本实用新型实施例的电池模组组装线,至少具有如下有益效果:通过识别点调用预设信息、并增加校验点的检测结果和预设信息的对比,在设备反馈功能正常、检测功能正常的前提下能够正常通过校验工装,降低了校验行为对生产效率的影响。

41、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!