电池微短路测试挤压工装的制作方法

本技术涉及电池生产,尤其涉及一种电池微短路测试挤压工装。

背景技术:

1、在锂离子电池生产制造过程中,需要测试正/负极极片与铝塑包装膜三者之间的短路情况,测试方法包括脉冲电压短路测试和自放电测试两种。其中自放电测试检测工序靠后,且测试周期较长,一般在成品电池阶段做最终检验使用。脉冲电压短路测试可以在锂离子电池生产过程中做检出,其原理为高压击穿,以漏电电流的大小进行甄别,在检出效率与成本方面优势明显。

2、锂离子电池短路产生的原因包括:1、正/负极极片裁切过程中出现毛刺,毛刺刺穿隔离膜;2、正/负极极片与正/负极极耳焊接时焊接不良或产生气泡;3、粉尘等杂物的引入导致隔离膜错位,正/负极极片短接,隔离膜质量差等。因此,在使用脉冲电压短路测试时,需要对锂离子电池进行固定和施加一定的挤压力,使锂离子电池内部各结构件紧密接触,才能使杂质、毛刺等可能引起短路的薄弱点有效体现出来,避免后期在锂离子电池使用过程中留下隐患。

3、然而,目前用于电池短路测试的测试装置一般采用与气缸连接的夹持板向电池施加挤压力(例如公开号为cn217655259u的文件中提出的一种软包电池短路测试装置),挤压力只作用于锂离子软包电池的正反面,侧面无法施加挤压力,导致侧面部分短路的薄弱点未能有效体现,测试结果可靠性不足。

技术实现思路

1、本实用新型的目的在于提供一种电池微短路测试挤压工装,能够对电池的正面、反面和侧面进行挤压,提高电池微短路测试可靠性。

2、为达此目的,本实用新型采用以下技术方案:

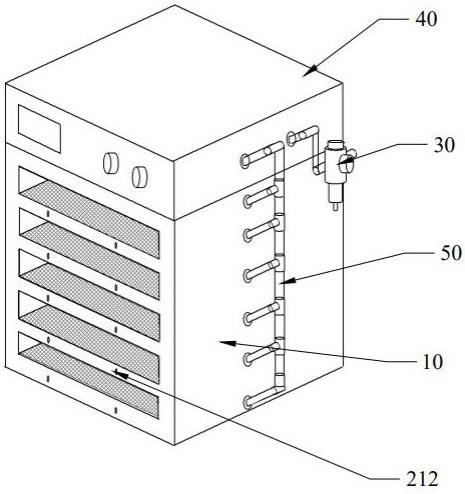

3、电池微短路测试挤压工装,包括安装座、挤压组件和气管,多个所述挤压组件间隔安装在所述安装座上,相邻两个所述挤压组件之间形成放置电池的容置区域,所述挤压组件包括支撑板和弹性变形层,所述支撑板设置在所述安装座上,所述弹性变形层设置于所述支撑板面向所述容置区域的一侧并与所述支撑板围合形成充气空间,所述弹性变形层或所述支撑板上开设有供气体进出所述充气空间的气孔;所述气管连接所述气孔与外部气源装置。

4、作为优选,还包括压力调节阀,所述压力调节阀安装在所述气管上。

5、作为优选,还包括控制单元,所述控制单元包括控制柜、控制主板和电磁阀,所述电磁阀和所述控制主板位于所述控制柜内,所述电磁阀为三通阀,包括第一气口、第二气口和第三气口,所述第一气口与所述气孔连通,所述第二气口与所述压力调节阀连通,所述第三气口连接有排气管路,所述排气管路远离所述第三气口的一端穿出所述控制柜,所述控制主板与所述控制柜表面设置的充气按键和排气按键连接。

6、作为优选,所示控制柜表面还设置有与所述控制主板连接的显示面板,所述显示面板能够实时显示所述充气空间内的气体气压。

7、作为优选,所述支撑板与所述安装座可拆卸连接。

8、作为优选,所述气管通过插入所述气孔的快插接头与所述支撑板连接。

9、作为优选,所述气孔开设于所述支撑板上。

10、作为优选,所述挤压组件还包括环形的固定盘,所述固定盘被配置为将所述弹性变形层的边缘压紧在所述支撑板上。

11、作为优选,所述弹性变形层为氟化橡胶层。

12、作为优选,所述支撑板上设置有夹具安装孔,所述夹具安装孔内安装有夹具,用于夹持正/负极极耳。

13、本实用新型的有益效果:本实用新型中的电池微短路测试挤压工装通过向由弹性变形层和支撑板围合形成的充气空间内充气,可以对电池或电芯的外周面进行挤压,使电池或电芯内部各结构件紧密接触,能够有效检测出电池或电芯内部的薄弱点,提高电池短路测试的可靠性,而且适用于多种尺寸的电池或电芯,通用性高。

技术特征:

1.电池微短路测试挤压工装,其特征在于,包括:

2.根据权利要求1所述的电池微短路测试挤压工装,其特征在于,还包括压力调节阀(30),所述压力调节阀(30)安装在所述气管(50)上。

3.根据权利要求2所述的电池微短路测试挤压工装,其特征在于,还包括控制单元(40),所述控制单元(40)包括控制柜(41)、控制主板(42)和电磁阀(43),所述电磁阀(43)和所述控制主板(42)位于所述控制柜(41)内,所述电磁阀(43)为三通阀,包括第一气口、第二气口和第三气口,所述第一气口与所述气孔(211)连通,所述第二气口与所述压力调节阀(30)连通,所述第三气口连接有排气管路(70),所述排气管路(70)远离所述第三气口的一端穿出所述控制柜(41),所述控制主板(42)与所述控制柜(41)表面设置的充气按键(46)和排气按键(45)连接。

4.根据权利要求3所述的电池微短路测试挤压工装,其特征在于,所述控制柜(41)表面还设置有与所述控制主板(42)连接的显示面板,所述显示面板能够实时显示所述充气空间内的气体气压。

5.根据权利要求1-4中任一所述的电池微短路测试挤压工装,其特征在于,所述支撑板(21)与所述安装座(10)可拆卸连接。

6.根据权利要求5所述的电池微短路测试挤压工装,其特征在于,所述气管(50)通过插入所述气孔(211)的快插接头与所述支撑板(21)连接。

7.根据权利要求1-4中任一所述的电池微短路测试挤压工装,其特征在于,所述气孔(211)开设于所述支撑板(21)上。

8.根据权利要求1-4中任一所述的电池微短路测试挤压工装,其特征在于,所述挤压组件(20)还包括环形的固定盘(23),所述固定盘(23)被配置为将所述弹性变形层(22)的边缘压紧在所述支撑板(21)上。

9.根据权利要求1-4中任一所述的电池微短路测试挤压工装,其特征在于,所述弹性变形层(22)为氟化橡胶层。

10.根据权利要求1-4中任一所述的电池微短路测试挤压工装,其特征在于,所述支撑板(21)上设置有夹具安装孔(212),所述夹具安装孔(212)内安装有夹具,用于夹持正/负极极耳。

技术总结

本技术属于电池生产技术领域,公开了一种电池微短路测试挤压工装,该电池微短路测试挤压工装包括安装座、挤压组件和气管,多个挤压组件间隔安装在安装座上,相邻两个挤压组件之间形成放置电池的容置区域,挤压组件包括支撑板和弹性变形层,支撑板设置在安装座上,弹性变形层设置于支撑板面向容置区域的一侧并与支撑板围合形成充气空间,弹性变形层或支撑板上开设有供气体进出充气空间的气孔,气管连接气孔与外部气源装置。上述电池微短路测试挤压工装通过向充气空间内充气可以对处于容置区域内的电池正面、反面以及侧面进行挤压,使电池内部各结构件紧密接触,有效探测电池内部的薄弱点,提高短路检测的准确性。

技术研发人员:王子禄,李硕,赵雅丽,王逸林,赵佳航,李文强,张虎,朱卫泉

受保护的技术使用者:天津国安盟固利新材料科技股份有限公司

技术研发日:20230705

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!