一种化学机械抛光保持环的尺寸检具的制作方法

本技术属于化学机械抛光,尤其涉及一种化学机械抛光保持环的尺寸检具。

背景技术:

1、在单晶硅片制造环节,单晶硅片首先通过化学腐蚀减薄,此时的粗糙度在10-20μm范围内,然后进行粗抛光、细抛光、精抛光等步骤,可将粗糙度控制在几十个纳米范围内。一般来说,单晶硅片需要进行2次以上的抛光,表面才可以达到集成电路的要求。目前,ic元件往往采用多层立体布线,即,首先在当晶硅片上依次排布多层金属布线层,然后进行相应刻蚀形成布线网络。由于需要刻蚀的每一层均有很高的全局平整度要求,往往通过抛光来保证每层达到全局平整度要求。

2、化学机械抛光(chemical mechanical polishing,cmp)是集成电路制造过程中实现晶圆全局均匀平坦化的关键工艺。与传统的纯机械或纯化学的抛光方法不同,cmp技术是通过化学和机械的组合技术,避免了由单纯机械抛光造成的表面损伤,利用了磨损中的“软硬磨”原理,即用较软的材料来进行抛光以实现高质量的表面抛光,将化学腐蚀和机械磨削作用达到一种平衡。cmp技术的主要原理是在一定压力以及抛光浆料存在下,被抛光工件相对于抛光垫做相对运动,借助于纳米粒子的研磨作用与氧化剂的腐作用之间的有机结合,在被抛光工件的表面形成光洁表面。

3、随着集成电路芯片工艺制程技术的不断进步,对cmp技术的需求不断增加。cmp技术最早使用在氧化硅抛光中,是用来进行层间介质(ild)的全局平坦化处理,在集成电路芯片进入0.35μm节点后,cmp技术更广泛地应用在金属钨、铜、多晶硅等的平坦化工艺中。随着金属布线层数的增多,需要进行cmp抛光的步骤也越多。以28nm节点工艺为例,所需cmp抛光的次数为12-13次,而进入10nm节点后,cmp抛光的次数翻了一番,达到25-26次。据统计,cmp抛光在单晶硅片制造环节中的前半制程,广泛用于以下环节:互联结构中凹凸不平的绝缘体、导体、层间介质(ild)、镶嵌金属(如al、cu)、浅沟槽隔离(sti)、硅氧化物、多晶硅等。

4、在使用cmp技术对晶圆进行抛光的过程中,需要通过保持环(retaining ring)对晶圆进行保护和固定。目前,为了增大芯片产量,降低制造成本,晶圆直径不断增大,另外,为了提高集成电路的集成度,晶圆的刻线宽度越来越细,晶圆表面精度也越来越高,以上增加了cmp技术的难度。对于150mm直径以上的晶圆,容易在晶圆边缘形成“过磨”现象,降低了抛光质量和晶圆利用率,如果采用质量合格的保持环,就可以把边缘的抛光垫和晶圆以下的抛光垫压平到同一高度。由此可见,保持环应具有高耐磨耐蚀性、低振动特性、材料稳定性和洁净性等性能。

5、虽然现有的保持环材料包括pps、pc、arlonl330(ptfe/peek)、arlonex-2618和arlonl287(cf/peek),现有的保持环制作工艺包括全塑料peek或pps加金属螺母,全塑料peek包胶304不锈钢方式和半塑料半金属粘胶方式,但是常见的保持环是将加工好的pps胶圈和加工好的sus304不锈钢采用特制胶水粘合成整体得到的。在保持环制备完成后,背面sus面开设有均匀分布的螺纹孔,背面sus面的外圆侧面开设有均匀分布的圆形通孔,从而使得背面sus面能够与化学机械抛光的旋转头实现连接。然而,在保持环包装之前,需要分别对背面sus面与正面pps面进行尺寸检验,若尺寸不合格将被上传系统并被qc锁定,待现场工程师处理异常且尺寸合格后,才能在系统上扫描下级流入下一工序。

6、现有技术中,保持环的尺寸检验使用三坐标检测仪进行,具体包括:(1)将背面sus面向上放在大理石工作台定位检具上,用三坐标测针进行背面sus面的尺寸检验,包括背面sus不锈钢上表面4点、背面sus最大外圆测量3点、sus上u型槽左边第四个螺纹孔的孔径测量3点,之后按照全尺寸自动检测程序进行背面sus面全尺寸检测;(2)将正面pps面向上放在大理石工作台定位检具上,用三坐标测针进行正面pps面的尺寸检验,包括正面pps上表面4点、正面pps最大外圆测量3点、任意sus排气孔左pps沟槽相邻排气孔的槽边测量2点,之后按照全尺寸自动检测程序进行正面pps面全尺寸检测;(3)将保持环正面pps面与背面sus面的检测数值导入尺寸报告单进行尺寸判定,若尺寸不合格将被上传系统并被qc锁定,待现场工程师处理异常且尺寸合格后,才能在系统上扫描下级流入下一工序。

7、然而,使用三坐标全尺寸自动检测方法会导致检测效率低,阻碍产品高效流动,耽误其它产品检测时间,影响产能。以8"ring保持环为例,若8"ring保持环采用三坐标全尺寸自动检测方法,正面pps面全尺寸以及背面sus面全尺寸检测一枚保持环产品需要16分钟,一天7.5小时工作时间不停息检测只能检测28枚产品,已经严重影响产能,不能满足销售订单需求,长此以往会影响产品竞争性;如果单纯增加三坐标检测仪和操作人员,若要保证月产3000枚保持环产品,需增加两台三坐标检测仪、培训两名三坐标检测员工,如果开两个班次倒班的话,那么三坐标检测以及后工序也要相应培训增加人员开两班,会增加很多不必要的人员成本与资金成本,每年更会投入大量资金和人力成本。

8、综上所述,需要开发一种化学机械抛光保持环的尺寸检具,通过尺寸检具完成部分尺寸的检验,从而减少三坐标全尺寸检测过程所占用的时间,加快产品工序间的周转率。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供了一种化学机械抛光保持环的尺寸检具,所述圆环主体包括检验上表面与检验外圆侧面,所述圆环主体沿轴向的横截面呈l型,使得待检测化学机械抛光保持环嵌入所述圆环主体,且所述待检测化学机械抛光保持环的sus面与所述圆环主体的检验上表面相接触,通过第一检验件与检验上表面开设的第一检验通孔对sus面的上表面的螺纹孔进行尺寸检验,通过第二检验件与检验外圆侧面开设的第二检验通孔对sus面的外圆侧面的通孔进行尺寸检验,剩余其他尺寸检验再通过三坐标检测仪进行,减少了保持环产品在三坐标检测仪上的测量时间,提高了保持环产品检测效率,真正达到高效快捷。

2、为达此目的,本实用新型采用以下技术方案:

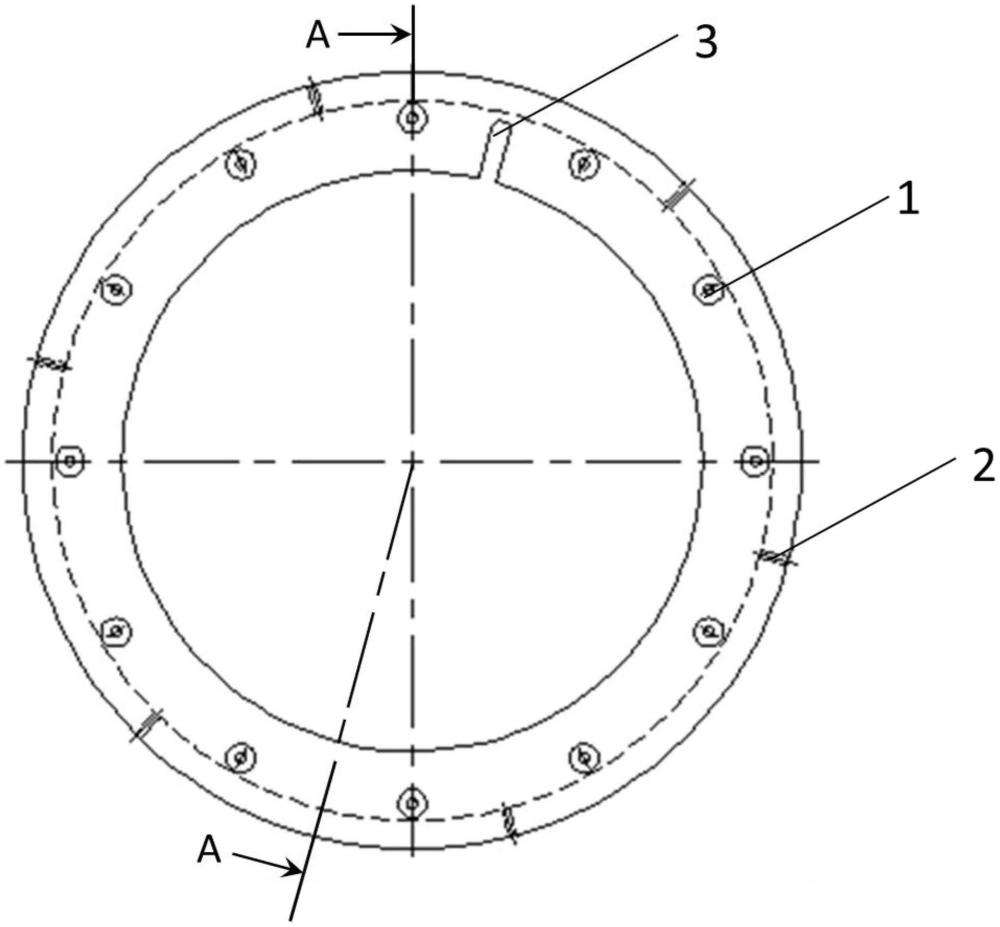

3、本实用新型提供了一种化学机械抛光保持环的尺寸检具,包括圆环主体,所述圆环主体包括检验上表面与检验外圆侧面,所述圆环主体沿轴向的横截面呈l型,使得待检测化学机械抛光保持环嵌入所述圆环主体,且所述待检测化学机械抛光保持环的sus面与所述圆环主体的检验上表面相接触;

4、与所述sus面的上表面的螺纹孔相对应,在所述检验上表面开设相同数量与相同尺寸的第一检验通孔,第一检验件通过所述第一检验通孔旋入所述sus面的上表面的螺纹孔;

5、与所述sus面的外圆侧面的通孔相对应,在所述检验外圆侧面开设相同数量与相同尺寸的第二检验通孔,第二检验件通过所述第二检验通孔贯穿所述sus面的外圆侧面的通孔。

6、本实用新型提供了一种化学机械抛光保持环的尺寸检具,所述圆环主体包括检验上表面与检验外圆侧面,所述圆环主体沿轴向的横截面呈l型,使得待检测化学机械抛光保持环嵌入所述圆环主体,且所述待检测化学机械抛光保持环的sus面与所述圆环主体的检验上表面相接触,通过第一检验件与检验上表面开设的第一检验通孔对sus面的上表面的螺纹孔进行尺寸检验,通过第二检验件与检验外圆侧面开设的第二检验通孔对sus面的外圆侧面的通孔进行尺寸检验,剩余其他尺寸检验再通过三坐标检测仪进行,减少了保持环产品在三坐标检测仪上的测量时间,提高了保持环产品检测效率,真正达到高效快捷。

7、作为本实用新型优选的技术方案,所述检验上表面开设检验u型槽,使得所述检验u型槽与所述sus面的上表面的u型槽相对应,从而起到定位作用,便于后续第一检验件与第二检验件的实装检验。

8、值得说明的是,本实用新型所述化学机械抛光保持环的尺寸检具还可以包括定制得到的u型槽尺寸检具,待圆环主体的实装检验完成后,检测人员可以拆卸圆环主体,改用u型槽尺寸检具嵌入sus面的上表面的u型槽进行实装检验。

9、作为本实用新型优选的技术方案,所述圆环主体为亚克力圆环主体。

10、作为本实用新型优选的技术方案,所述检验上表面的厚度为8-12mm,例如8mm、8.5mm、9mm、9.5mm、10mm、10.5mm、11mm、11.5mm或12mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、作为本实用新型优选的技术方案,所述检验上表面的宽度为25-35mm,例如25mm、26mm、27mm、28mm、29mm、30mm、31mm、32mm、33mm、34mm或35mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

12、作为本实用新型优选的技术方案,所述检验外圆侧面的高度为10-15mm,例如10mm、10.5mm、11mm、11.5mm、12mm、12.5mm、13mm、13.5mm、14mm、14.5mm或15mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

13、作为本实用新型优选的技术方案,所述检验外圆侧面的厚度为4-7mm,例如4mm、4.5mm、5mm、5.5mm、6mm、6.5mm或7mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

14、值得说明的是,检验上表面的厚度、检验上表面的宽度、检验外圆侧面的高度、检验外圆侧面的厚度均以待检测化学机械抛光保持环的具体尺寸进行定制,只要保证背面sus面上的螺纹孔与通孔可以分别对应第一检验通孔与第二检验通孔即可。

15、作为本实用新型优选的技术方案,所述第一检验件为螺丝。

16、作为本实用新型优选的技术方案,所述第二检验件为光塞规。

17、作为本实用新型优选的技术方案,所述待检测化学机械抛光保持环包括8"ring保持环。

18、值得说明的是,本实用新型所述化学机械抛光保持环的尺寸检具的制备方法包括:

19、(1)按照待检测化学机械抛光保持环的具体尺寸,采用一块亚克力板材在设备加工中心上加工出圆环主体,所述圆环主体包括检验上表面与检验外圆侧面,所述圆环主体沿轴向的横截面呈l型,使得待检测化学机械抛光保持环嵌入所述圆环主体;

20、(2)按照背面sus面的上表面的螺纹孔,在所述检验上表面开设相同数量与相同尺寸的第一检验通孔,螺纹孔的尺寸包括螺纹孔的大小尺寸以及位置尺寸两种;按照背面sus面的外圆侧面的通孔,在检验外圆侧面开设相同数量与相同尺寸的第二检验通孔,通孔的尺寸包括通孔的大小尺寸以及位置尺寸两种;

21、(3)对加工得到的化学机械抛光保持环的尺寸检具,采用800目砂纸将所有锐边、锐角打磨成倒角,确保整个尺寸检具的所有部位用手触摸都是光滑的,防止划伤、刮伤保持环产品。

22、值得说明的是,本实用新型所述化学机械抛光保持环的尺寸检具的使用方法包括:

23、(a)准备定制得到的化学机械抛光保持环的尺寸检具,将待检测化学机械抛光保持环嵌入其圆环主体,所述待检测化学机械抛光保持环的sus面与所述圆环主体的检验上表面相接触,将检验上表面的第一检验通孔与sus面的上表面的螺纹孔相对齐,将检验外圆侧面的第二检验通孔与sus面的外圆侧面的通孔相对齐;

24、(b)按照对角十字方向的方法,将第一检验件通过所述第一检验通孔旋入所述sus面的上表面的螺纹孔,而第一检验件对于旋入深度提前做好了标记,例如用热缩管绝缘套管套在第一检验件上加热固定好,然后切割好要求的标准位置作为旋入深度标记,当第一检验件旋入到标准位置时,证明螺纹孔尺寸合格,当第一检验件不能旋入到标准位置时或旋入时过紧,都是螺纹孔尺寸异常,属于实装不合格需要进一步处理的问题;

25、(c)将第二检验件通过所述第二检验通孔贯穿所述sus面的外圆侧面的通孔,当第二检验件可以顺利贯穿通过,确保所述sus面的外圆侧面的通孔两端没有毛刺,证明通孔尺寸合格;

26、(d)其他尺寸检验再通过三坐标检测仪进行;

27、(e)将所有检测数据导入报告单,若实装尺寸合格就在报告单上输入实装。

28、本实用新型所述化学机械抛光保持环的尺寸检具,可以改善待检测化学机械抛光保持环在三坐标全尺寸检测过程中占用的时间,减少三坐标检测仪进行全尺寸检测,背面sus面的部分尺寸可以通过尺寸检具来检验而不采用三坐标检测仪来检测,这样可以有效减轻三坐标检测仪在检测保持环产品时的单枚检测时间,提高了三坐标检测仪单枚检测利用率,加快了保持环产品工序间的周转率。

29、与现有技术相比,本实用新型的有益效果为:

30、根据待检测化学机械抛光保持环的具体尺寸定制化学机械抛光保持环的尺寸检具,使得背面sus面的部分尺寸能够通过尺寸检具实装来保证尺寸合格,有效节约了三坐标检测时间;而且,检测人员还可以利用三坐标检测产品的时间来完成另一个待检测化学机械抛光保持环的sus面尺寸实装,即,在三坐标检测时间里合理利用重叠时间来做另一个待检测化学机械抛光保持环的实装工作,从而节约大量的检测时间。

31、与改进之前的三坐标全尺寸检测方式相比,利用本实用新型的尺寸检具能够更好的保证产品尺寸合格率、提高产品检测效率、节约成本、降本增效,可以有助于实现批量化、标准化对产品进行尺寸实装操作,保证产品质量和产品加工效率。

- 还没有人留言评论。精彩留言会获得点赞!