车辆冲击性能的测试装置及系统的制作方法

本技术涉及冲击测试,特别涉及一种车辆冲击性能的测试装置及系统。

背景技术:

1、碰撞测试是新架构车型在开发早期的一项重要工作,其对车辆的安全性能有重要影响。对车辆碰撞载荷路径开发一般按照单件静压试验、trolley子系统台车试验、以及整车试验的顺序进行实验。其中,单件静压试验也即对吸能盒、纵梁单试件进行碰撞试验,trolley子系统台车试验为包含吸能盒、纵梁、副吸能盒、副车架等前舱所有零部件进行碰撞试验,整车试验即在以上两个试验满足设计要求的前提下进行整车碰撞试验,以最终验证设计是否满足碰撞安全性能要求。而对于单试件静压试验来说,其可以得到准静态条件下的吸能盒、纵梁的刚度曲线,可以用于评判单个零部件是否满足刚度要求。但因为材料在不同应变率条件下对应的应力应变曲线不同,静压试验无法预测高速冲击条件下试件的变形模式。trolley台车子系统试验装置,只保留了车辆的前舱部分,并固定于trolley台车前端,用于模拟实车碰撞条件,验证载荷路径变形模式是否满足设计要求,但无法评估载荷路径吸收碰撞动能量。

2、随着碰撞安全法规的不断更新迭代,多种更接近实际事故且更严苛的工况出现,例如中国保险汽车安全指数(ciasi)的正面25%偏置碰撞(小偏置碰撞)工况和中国新车评价规程(cncap)的正面50%偏置可变形移动壁障工况。对于以上两种工况,为了避免碰撞载荷集中,需要求车辆正面载荷路径前端尽可能多的与壁障重叠,因此倒“八”字型结构正面传力路径被广泛采用。但是对于这种结构,碰撞过程中载荷路径会受到侧向分力,侧向分力过大会导致载荷路径失稳变形,进而影响整车加速度波形及防火墙侵入量,并对成员保护产生重大影响。对于倾斜布置的载荷路径,由于碰撞过程中试验车辆会受到一定侧向力,模拟整车碰撞的trolley台车会发生偏转,碰撞后台车系统存在较大残余动能,trolley台车试验装置无法准确评估载荷路径吸能量大小,且无法监测载荷路径所受侧向力大小。

3、因此,现有技术中台车试验装置存在无法准确评估载荷路径吸能量大小、且无法监测载荷路径所受侧向力大小的问题。

技术实现思路

1、本实用新型的目的在于解决现有技术中台车试验装置无法准确评估载荷路径吸能量大小,且无法监测载荷路径所受侧向力大小的问题。

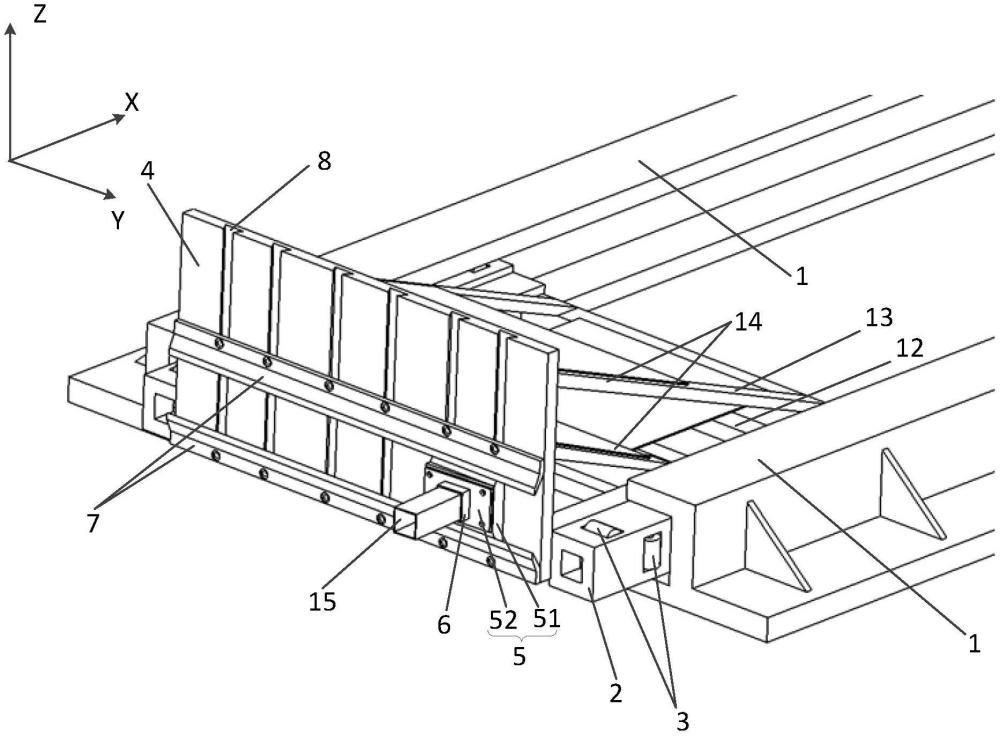

2、为解决上述问题,本实用新型的实施方式公开了一种车辆冲击性能的测试装置,包括:固定组件,固定组件包括在测试装置的宽度方向上间隔设置的两个滑道,每个滑道均沿测试装置的长度方向延伸;滑动组件,滑动组件包括与两个滑道相对应的两根滑轨,每个滑道均包围对应的滑轨,滑轨可在滑道内沿长度方向相对于滑道移动;并且,滑轨的外侧壁设置有与滑道相应内侧壁面滚接的滑轮,各滑轮上均设置有接触力采集部件;试件安装板,试件安装板在宽度方向上设置于两根滑轨之间,并沿测试装置的高度方向延伸。

3、采用上述方案,将滑道设置为包围滑轨的方式,可以利用滑道对滑轨的运动方向进行约束,即使是在发生碰撞时,滑轨和试件安装板也不会产生较大的方向偏移,从而能够将滑道和试件安装板移动时的动能绝大部分都转化为待测试件的内能,从而可以准确地估算待测试件的吸能量。进一步,通过在滑轨的外侧壁设置与滑道相应内侧壁面滚接的滑轮,并在滑轮上设置接触力采集部件,通过接触力采集部件采集碰撞过程中滑轮与滑道的接触力,就可以准确地计算出碰撞试验过程中待测试件受到的侧向冲击力。更进一步,利用该测试装置的测试数据,可以进行吸能结构和碰撞载荷路径的正向开发,从而实现载荷路径的轻量化设计,提高了整车开发的经济性。

4、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,两个滑道均形成为在宽度方向上朝向测试装置内侧开口的三包围结构;并且,滑轨在高度方向上的外侧壁面上分别嵌设有垂向滑轮,并在宽度方向上、与滑道对应的外侧壁面上嵌设有侧向滑轮。

5、采用上述方案,将滑道设置为三包围结构,可以更好地限制滑轨的运动方向,提高滑轨运动的动能向待测试件的内能的转化率。并且,滑道朝向测试装置的内侧开口,便于将试件安装板及其他部件固定安装于滑轨上。

6、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,试件安装板与滑轨的运动方向相对应的一侧设置有安装底座,安装底座的一侧固定设置有与待测试件相适配的试件固定板;安装底座可沿宽度方向相对于试件安装板移动;并且,安装底座可沿高度方向相对于试件安装板移动。

7、采用上述方案,安装底座可以在试件安装板的范围内任意改变位置,便于满足不同待测试件和不同碰撞位置的需求。

8、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,试件安装板的一侧设置有压板组件。其中,压板组件包括在高度方向间隔设置的第一压板和第二压板;第一压板和第二压板均沿宽度方向延伸;在高度方向上,安装底座位于第一压板和第二压板之间,第一压板和第二压板远离安装底座的一侧与试件安装板连接、另一侧分别压盖对应的安装底座的一侧;安装底座可在第一压板与第二压板之间、沿宽度方向相对于试件安装板移动。

9、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,安装底座包括滑动部和安装部。其中,滑动部呈梯形台状结构,且设置于试件安装板的一侧;安装部固定设置于滑动部的一侧;第一压板和第二压板的一侧与试件安装板抵接,另一侧形成为与滑动部在高度方向上的两侧的斜面相适配的斜面。

10、采用上述方案,将滑动部设置为梯形台结构,并将第一压板和第二压板压盖安装底座的一侧设置为与滑动部梯形台结构的斜面相适配的斜面,可以增大对安装底座的压盖面积,提高压板组件在压盖安装底座时安装底座的稳定性。

11、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,在宽度方向,安装部相对于滑动部具有一倾角;其中,倾角的角度范围为0°至25°。

12、采用上述方案,通过设置不同倾角的安装板,可以使得待测试件也相对于试件安装板呈一角度,从而可以模拟不同倾角的载荷路径,提高了该测试装置的功能性。

13、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,试件安装板的一侧、沿宽度方向上间隔设置有梯形凹槽,各梯形凹槽均沿高度方向延伸;梯形凹槽内嵌设有与梯形凹槽相适配的梯形滑块,压板组件与梯形滑块固定连接;并且,压板组件经由梯形滑块在试件安装板的一侧沿梯形凹槽移动,带动安装底座沿高度方向相对于试件安装板移动。

14、采用上述方案,凹槽和滑块的形状均设置为梯形,可以防止梯形滑块在移动时从梯形凹槽内脱落,提高了测试装置的结构的稳定性,可以使压板组件平滑、顺畅地移动。

15、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,压板组件与试件安装板抵接的一侧具有第一螺纹孔;并且,梯形滑块还具有在长度方向上贯穿梯形滑块的第二螺纹孔;压板组件经由与第一螺纹孔、第二螺纹孔适配的螺栓与梯形滑块固定连接;并且,螺栓的头部与压板组件之间还设置有与螺栓相适配的锁紧螺母。

16、采用上述方案,通过螺栓将压板组件与梯形滑块连接,实现压板组件相对于试件安装板在高度方向上的移动,结构简单,且便于操作。当螺栓将梯形滑块和梯形凹槽靠近试件安装板的一侧压紧固定时,锁紧螺母可以进一步防止梯形滑块和梯形凹槽产生松动,提高固定压板组件时的固定效果。

17、根据本实用新型的另一具体实施方式,本实用新型实施方式公开的车辆冲击性能的测试装置,试件安装板的另一侧设置有支撑板,支撑板沿长度方向延伸、且与试件安装板固定连接;支撑板在宽度方向上的两侧分别与两根滑轨固定连接。并且,测试装置还包括支撑部件和调节部件;其中,支撑部件的一端与试件安装板的另一侧固定连接、另一端与支撑板固定连接,在长度方向上,支撑部件相对于支撑板具有一夹角;其中,夹角的范围为20°至60°;调节部件与支撑部件连接,且调节部件可在支撑部件上沿支撑部件的长度方向滑动。

18、采用上述方案,支撑板可以提高试件安装板与滑轨固定在一起时的稳定性。通过调节部件在支撑部件上的滑动,可以实现滑动组件和试件安装板的质心在长度方向、宽度方向和高度方向上的调整,使得待测试件在运动时的稳定性更高,从而提高滑轨的动能向待测试件的内能的转化率,进一步提升待测试件吸能量计算的准确率。

19、本实用新型的实施方式公开了一种车辆冲击性能的测试系统,包括如上任意实施方式所描述的车辆冲击性能的测试装置;以及,牵引装置,牵引装置与测试装置的滑动组件和/或试件安装板连接,带动滑动组件和试件安装板沿测试装置的长度方向相对于固定组件移动。

20、本实用新型的有益效果是:

21、本方案提供的车辆冲击性能的测试装置,将滑道设置为包围滑轨的方式,可以利用滑道对滑轨的运动方向进行约束,即使是在发生碰撞时,滑轨和试件安装板也不会产生较大的方向偏移,从而能够将滑道和试件安装板移动时的动能绝大部分都转化为待测试件的内能,从而可以准确地估算待测试件的吸能量。进一步,通过在滑轨的外侧壁设置与滑道相应内侧壁面滚接的滑轮,并在滑轮上设置接触力采集部件,通过接触力采集部件采集碰撞过程中滑轮与滑道的接触力,就可以准确地计算出碰撞试验过程中待测试件受到的侧向冲击力。更进一步,利用该测试装置的测试数据,可以进行吸能结构和碰撞载荷路径的正向开发,从而实现载荷路径的轻量化设计,提高了整车开发的经济性。

- 还没有人留言评论。精彩留言会获得点赞!