一种复合材料剪切测试工装夹具的制作方法

本申请涉及复合材料测试的领域,尤其是涉及一种复合材料剪切测试工装夹具。

背景技术:

1、复合材料的剪切强度是指复合材料受剪力作用时抵抗剪力破坏的最大剪应力;剪切强度的测试通常采用拉力测试机进行,将复合材料试样夹持安装在夹具上,再将夹具安装在拉力试验机上。

2、现有的拉力试验机在测试复合材料剪切强度时,需要在复合材料试样两端分别固定夹具,再将夹具安装在机体内,之后通过拉力试验机对复合材料试样进行剪切强度测试。

3、针对上述中的相关技术,发明人认为先有的拉力试验机夹具再完成一次测试更换复合材料试样时,通常需要将夹具全部拆卸下来,更换复合材料试样后再装配到拉力试验机上,更换复合材料的过程比较复杂。

技术实现思路

1、为了方便复合材料试样的更换,本申请提供一种复合材料剪切测试工装夹具。

2、本申请提供的一种复合材料剪切测试工装夹具采用如下的技术方案:

3、一种复合材料剪切测试工装夹具,包括上夹体和下夹体,所述上夹体和所述下夹体上设有固定端,复合材料的两端分别与所述上夹体和所述下夹体固定,所述上夹体与所述下夹体检测时相互远离,上、下夹体上均开设有安装槽,所述安装槽水平开设且于复合材料的宽度方向贯穿上、下夹体,安装槽内设置有夹持组件,所述夹持组件包括固定板、滑移板和驱动件,所述固定板固设在安装槽长度方向一侧,所述滑移板滑移设置于安装槽内,滑移板朝向靠近或远离固定板方向滑移,所述驱动件设置于安装槽长度方向另一侧,驱动件驱动滑移板朝向固定板滑移。

4、通过采用上述技术方案,通过安装槽贯穿上、下夹体,方便将复合材料直接从安装槽安装在上、下夹体上,并配合夹持组件对复合材料进行夹持,无需拆卸夹具更换复合材料,方便复合材料的更换。

5、优选的,固定板和滑移板相向一侧均水平设置有若干卡条。

6、通过采用上述技术方案,卡条的设置能够增加固定板、滑移板与复合材料之间的摩擦力,降低复合材料在拉伸裁切时出现滑移的概率,降低测量误差。

7、优选的,上、下夹体相背一侧均可拆卸设置有挡块,所述挡块分别阻挡在上、下夹体的安装槽相背一侧。

8、通过采用上述技术方案,挡块的设置能够对复合材料进行限位,降低复合材料安装时直接贯穿安装槽的概率,同时挡块的可拆卸设置,能够在安装复合材料时将挡块拆除,以排除挡块对复合材料插入安装的影响。

9、优选的,挡块和上、下夹体之间均设置有调节组件,上、下夹体上的挡块通过调节组件相向或相背滑移。

10、通过采用上述技术方案,调节组件能够对复合材料进行限位,同时能够根据不同尺寸的复合材料进行调节,对复合材料在上夹体宽度方向上进行限位。

11、优选的,调节组件包括调节块、调节槽和调节螺栓,所述调节块固设在上夹体或下夹体长度方向一侧,调节块抵接在挡块长度方向的一侧,所述调节槽沿上夹体宽度方向开设,所述调节螺栓贯穿调节槽,螺纹连接在挡块上。

12、通过采用上述技术方案,通过调节块、调节槽配合调节螺栓实现了挡块的调节固定。

13、优选的,下夹体朝向上夹体一侧设置有上抵接块,所述上夹体朝向下夹体一侧设置有下抵接块。

14、通过采用上述技术方案,上抵接块和下抵接块配合,能够对复合材料在上夹体的高度方向上进行限位。

15、优选的,上抵接块沿下夹体长度方向滑移且可拆卸设置,所述下抵接块沿上夹体长度方向滑移且可拆卸设置。

16、通过采用上述技术方案,可拆卸设置的上抵接块和下抵接块,能够根据复合材料的尺寸选用不同尺寸的上抵接块和下抵接块;可滑移设置的上抵接块和下抵接块能够根据复合材料厚度进行位置的调节。

17、优选的,上夹体一端设置有上导向块,所述下夹体对应上夹体固设有上导向杆,所述上导向杆贯穿上导向块,上导向块沿上夹体高度方向滑移设置在上导向杆上。

18、通过采用上述技术方案,上抵接块和下抵接块,能够在上夹体和下夹体上抵接块和下抵接块时对上夹体和下夹体进行导向,以防上夹体和下夹体相互偏移。

19、优选的,下夹体远离固设上导向杆一端设置有下导向块,所述上夹体对应下夹体固设有下导向杆,所述下导向杆贯穿下导向块,下导向块沿上夹体高度方向滑移设置在下导向杆上。

20、通过采用上述技术方案,下导向块配合下导向杆能够导向上夹体和下夹体的上抵接块和下抵接块,同时配合上抵接块和下抵接块,使其导向更加流畅。

21、优选的,上导向杆和下导向杆上均套设有轴套,所述轴套外侧周向设置有若干滚珠。

22、通过采用上述技术方案,轴套能够保护上导向杆和下导向杆,减少上导向杆和下导向杆的摩擦损耗,同时轴套配合滚珠能够减缓摩擦力,减少轴套和上导向块、下导向块的磨损。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1.通过安装槽贯穿上、下夹体,方便将复合材料直接从安装槽安装在上、下夹体上,并配合夹持组件对复合材料进行夹持,无需拆卸夹具更换复合材料,方便复合材料的更换;

25、2.挡块的设置能够对复合材料进行限位,降低复合材料安装时直接贯穿安装槽的概率,同时挡块的可拆卸设置,能够在安装复合材料时将挡块拆除,以排除挡块对复合材料插入安装的影响;

26、3.调节组件包括调节块、调节槽和调节螺栓,所述调节块固设在上夹体或下夹体长度方向一侧,调节块抵接在挡块长度方向的一侧,所述调节槽沿上夹体宽度方向开设,所述调节螺栓贯穿调节槽,螺纹连接在挡块上;

27、4.上抵接块和下抵接块配合,能够对复合材料在上夹体的高度方向上进行限位;

28、5.下导向块配合下导向杆能够导向上夹体和下夹体的上抵接块和下抵接块,同时配合上抵接块和下抵接块,使其导向更加流畅。

技术特征:

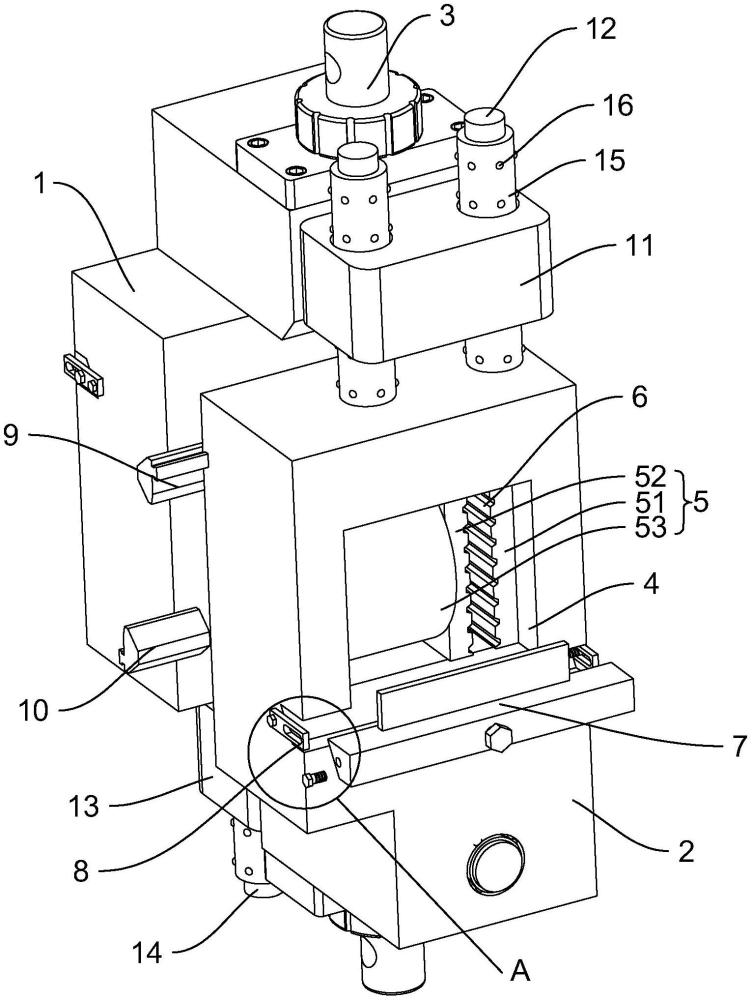

1.一种复合材料剪切测试工装夹具,包括上夹体(1)和下夹体(2),所述上夹体(1)和所述下夹体(2)上设有固定端(3),复合材料的两端分别与所述上夹体(1)和所述下夹体(2)固定,所述上夹体(1)与所述下夹体(2)检测时相互远离,其特征在于:上、下夹体(1、2)上均开设有安装槽(4),所述安装槽(4)水平开设且于复合材料的宽度方向贯穿上、下夹体(1、2),安装槽(4)内设置有夹持组件(5),所述夹持组件(5)包括固定板(51)、滑移板(52)和驱动件(53),所述固定板(51)固设在安装槽(4)长度方向一侧,所述滑移板(52)滑移设置于安装槽(4)内,滑移板(52)朝向靠近或远离固定板(51)方向滑移,所述驱动件(53)设置于安装槽(4)长度方向另一侧,驱动件(53)驱动滑移板(52)朝向固定板(51)滑移。

2.根据权利要求1所述的一种复合材料剪切测试工装夹具,其特征在于:所述固定板(51)和滑移板(52)相向一侧均水平设置有若干卡条(6)。

3.根据权利要求2所述的一种复合材料剪切测试工装夹具,其特征在于:所述上、下夹体(1、2)相背一侧均可拆卸设置有挡块(7),所述挡块(7)分别阻挡在上、下夹体(1、2)的安装槽(4)相背一侧。

4.根据权利要求3所述的一种复合材料剪切测试工装夹具,其特征在于:所述挡块(7)和上、下夹体(1、2)之间均设置有调节组件(8),上、下夹体(1、2)上的挡块(7)通过调节组件(8)相向或相背滑移。

5.根据权利要求4所述的一种复合材料剪切测试工装夹具,其特征在于:所述调节组件(8)包括调节块(81)、调节槽(82)和调节螺栓(83),所述调节块(81)固设在上夹体(1)或下夹体(2)长度方向一侧,调节块(81)抵接在挡块(7)长度方向的一侧,所述调节槽(82)沿上夹体(1)宽度方向开设,所述调节螺栓(83)贯穿调节槽(82),螺纹连接在挡块(7)上。

6.根据权利要求1所述的一种复合材料剪切测试工装夹具,其特征在于:所述下夹体(2)朝向上夹体(1)一侧设置有上抵接块(9),所述上夹体(1)朝向下夹体(2)一侧设置有下抵接块(10)。

7.根据权利要求6所述的一种复合材料剪切测试工装夹具,其特征在于:所述上抵接块(9)沿下夹体(2)长度方向滑移且可拆卸设置,所述下抵接块(10)沿上夹体(1)长度方向滑移且可拆卸设置。

8.根据权利要求1所述的一种复合材料剪切测试工装夹具,其特征在于:所述上夹体(1)一端设置有上导向块(11),所述下夹体(2)对应上夹体(1)固设有上导向杆(12),所述上导向杆(12)贯穿上导向块(11),上导向块(11)沿上夹体(1)高度方向滑移设置在上导向杆(12)上。

9.根据权利要求8所述的一种复合材料剪切测试工装夹具,其特征在于:所述下夹体(2)远离固设上导向杆(12)一端设置有下导向块(13),所述上夹体(1)对应下夹体(2)固设有下导向杆(14),所述下导向杆(14)贯穿下导向块(13),下导向块(13)沿上夹体(1)高度方向滑移设置在下导向杆(14)上。

10.根据权利要求9所述的一种复合材料剪切测试工装夹具,其特征在于:所述上导向杆(12)和下导向杆(14)上均套设有轴套(15),所述轴套(15)外侧周向设置有若干滚珠(16)。

技术总结

本申请涉及一种复合材料剪切测试工装夹具,包括上夹体和下夹体,所述上夹体和所述下夹体上设有固定端,复合材料的两端分别与所述上夹体和所述下夹体固定,所述上夹体与所述下夹体检测时相互远离,上、下夹体上均开设有安装槽,所述安装槽水平开设且于复合材料的宽度方向贯穿上、下夹体,安装槽内设置有夹持组件,所述夹持组件包括固定板、滑移板和驱动件,所述固定板固设在安装槽长度方向一侧,所述滑移板滑移设置于安装槽内,滑移板朝向靠近或远离固定板方向滑移,所述驱动件设置于安装槽长度方向另一侧,驱动件驱动滑移板朝向固定板滑移。本申请具有无需拆卸夹具更换复合材料,方便复合材料的更换的效果。

技术研发人员:谢伟民

受保护的技术使用者:上海艾柯检测科技有限公司

技术研发日:20230814

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!