油缸活塞杆尺寸检测装置的制作方法

本技术属于活塞杆尺寸检测,涉及油缸活塞杆尺寸检测装置。

背景技术:

1、活塞杆是支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件。以液压油缸为例,由:缸筒、活塞杆(油缸杆)、活塞、端盖几部分组成。其加工质量的好坏直接影响整个产品的寿命和可靠性。

2、活塞杆加工好后为了保证其后续的装配精度或者安装精度,需要对活塞杆的高度进行精确检测。现有的检测方法多为通过普通手持测量器具来进行检测,如直尺、标尺、卷尺以及游标卡尺等量具。但是,在持续的工作中,人工手持测量器具进行检测的操作会消耗较大的人力劳动强度,并且一次只能检测一个活塞杆,严重制约检测效率,同时人工检测的误差较大,不能保证检测精度。

3、现有技术位为cn211179390u的申请专利文件中公开了一种汽车活塞杆检测机构,包括测试筒和活塞杆,活塞杆末端从上至下插入测试筒内部;活塞杆末端固定有活塞头,且活塞头位于测试筒内部,活塞头表面开有两个上下平行的圆槽,且两个圆槽内套入有密封环;测试筒内壁左右两侧中下方开有内槽,且内槽内部均固定有侧板,两块侧板表面固定有若干颗均匀分布的摩擦粒;测试筒左右两侧外壁中间位置开有侧槽,且侧槽内部均卡入有加热片;该装置通过人工干预使活塞杆在测试筒内运动,进而对活塞杆进行耐磨及耐热的性能检测,同样不适用于大批量的活塞杆检测,工作效率低下,且增加人工成本。

4、现有技术为cn219104618u的申请专利文件中公开了一种活塞杆检测装置,包括底板,所述底板上表面中部开设有滑槽,所述滑槽内设置有组件,所述组件包括滑块,所述滑块均滑动安装在滑槽内两端,所述滑块上均固定连接有杆,所述杆两侧均固定有板,底板两侧均分别设置有支撑柱和电动推杆,所述电动推杆另一端固定连接有安装板,所述安装板上表面两侧均设置有滚轮,所述支撑柱之间均固定连接有安装条,所述安装条一侧均开设有安装槽,所述安装槽内均设置有滑动组件,所述滑槽上方通过滑动组件滑动安装有检测仪本体,该装置通过使滚轮带动活塞杆进行检测,检测结束后仍然需要人工取下;若大批量的活塞杆需要进行检测,如此操作工作效率太低,且增加了人工成本。

5、为解决上述问题,本实用新型提出了油缸活塞杆尺寸检测装置。

技术实现思路

1、为解决背景技术中存在的问题,本实用新型提出了油缸活塞杆尺寸检测装置。

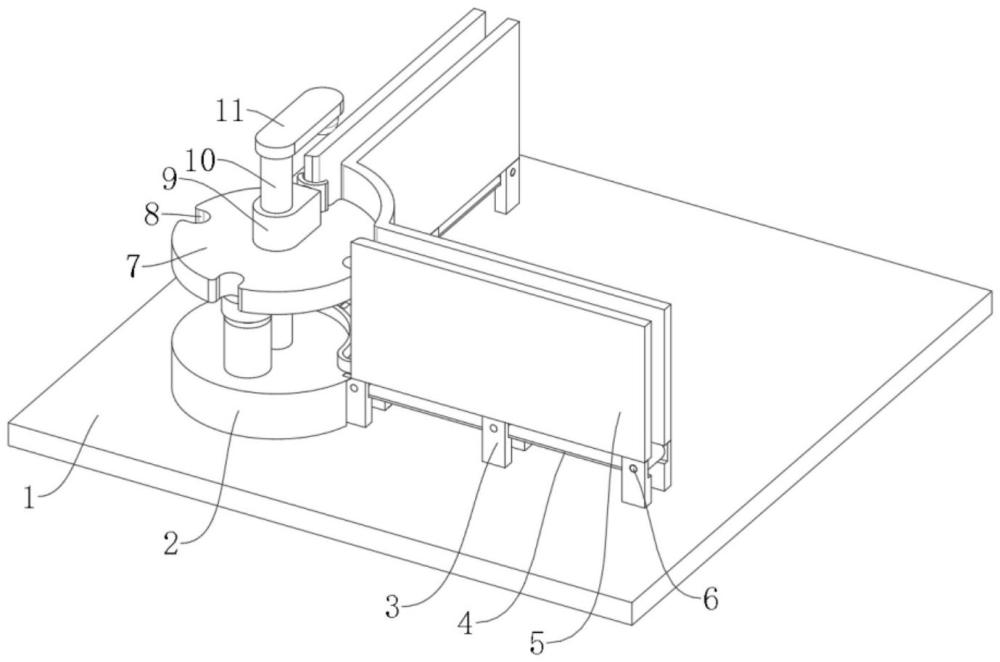

2、为了实现上述目的,本实用新型采用的技术方案如下:油缸活塞杆尺寸检测装置,包括:底板,底板上固定设置底座,底板上沿底座圆周方向的设置有两个传送带,两个传送带呈90°;底座上固定设置安装杆,安装杆上转动设置转盘,转盘上沿圆周方向开设有四个卡槽;安装杆的上端固定设置有连杆,连杆的底端固定设置测量仪;底板与转盘之间设置有控制转盘转动的传动机构;安装杆上设置有输送组件。

3、进一步地,传送带的两侧均固定设置挡板,底座上端边缘焊接弧形板,弧形板的一端与其中一个传送带上的挡板固定连接,弧形板另一端与另一个传送带上的一个挡板固定连接。

4、进一步地,底座上靠近挡板的一侧固定设置限位板,限位板与弧形板相配合。

5、进一步地,输送组件包括气缸、第一推板,气缸固定设置在安装杆上,气缸水平设置;气缸与转盘转动连接;第一推板固定设置在气缸的伸缩端。

6、进一步地,传动机构包括不完全齿轮、齿轮,底座上固定设置电机,不完全齿轮同轴固定设置在电机的输出端;齿轮同轴固定套设在安装杆上,齿轮与转盘的下端固定连接,齿轮与不完全齿轮啮合。

7、进一步地,输送组件有若干组,输送组件与卡槽一一对应,输送组件设置在相应的卡槽内;输送组件包括第一磁铁、第二推板、第二磁铁,第二磁铁固定设置在安装杆上,卡槽两侧内壁均开设有滑槽,第二推板滑动设置在滑槽内;第二推板靠近安装杆一侧的上部固定设置第一磁铁;

8、转盘上均匀开设有四个安装槽,安装槽与卡槽一一对应,安装槽与相应的卡槽连通;安装槽内固定设置有弹簧,弹簧的另一端与第二推板的下部固定连接。

9、与现有技术相比,本实用新型具有以下有益效果:传送带将活塞杆传送到转盘的卡槽内,通过不完全齿轮与齿轮的啮合转动,齿轮带动转盘转动,转盘带着活塞杆转动到连杆下方对活塞杆进行检测,检测完成之后启动气缸,气缸伸长,第一推板带着活塞杆移动到另一传送带,将其送出,基本实现活塞杆尺寸检测一体化,节约了人工成本,同时也提高了工作效率。

技术特征:

1.油缸活塞杆尺寸检测装置,其特征在于,包括:底板(1),底板(1)上固定设置底座(2),底板(1)上沿底座(2)圆周方向的设置有两个传送带(4),两个传送带(4)呈90°;底座(2)上固定设置安装杆(10),安装杆(10)上转动设置转盘(7),转盘(7)上沿圆周方向开设有四个卡槽(8);安装杆(10)的上端固定设置有连杆(11),连杆(11)的底端固定设置测量仪(17);底板(1)与转盘(7)之间设置有控制转盘(7)转动的传动机构;安装杆(10)上设置有输送组件。

2.根据权利要求1所述的油缸活塞杆尺寸检测装置,其特征在于:传送带(4)的两侧均固定设置挡板(5),底座(2)上端边缘焊接弧形板,弧形板的一端与其中一个传送带(4)上的挡板(5)固定连接,弧形板另一端与另一个传送带(4)上的一个挡板(5)固定连接。

3.根据权利要求2所述的油缸活塞杆尺寸检测装置,其特征在于:底座(2)上靠近挡板(5)的一侧固定设置限位板(15),限位板(15)与弧形板相配合。

4.根据权利要求3所述的油缸活塞杆尺寸检测装置,其特征在于:输送组件包括气缸(9)、第一推板(16),气缸(9)固定设置在安装杆(10)上,气缸(9)水平设置;气缸(9)与转盘(7)转动连接;第一推板(16)固定设置在气缸(9)的伸缩端。

5.根据权利要求1所述的油缸活塞杆尺寸检测装置,其特征在于:传动机构包括不完全齿轮(12)、齿轮(14),底座(2)上固定设置电机(13),不完全齿轮(12)同轴固定设置在电机(13)的输出端;齿轮(14)同轴固定套设在安装杆(10)上,齿轮(14)与转盘(7)的下端固定连接,齿轮(14)与不完全齿轮(12)啮合。

6.根据权利要求3所述的油缸活塞杆尺寸检测装置,其特征在于:输送组件有若干组,输送组件与卡槽(8)一一对应,输送组件设置在相应的卡槽(8)内;输送组件包括第一磁铁(18)、第二推板(19)、第二磁铁(20),第二磁铁(20)固定设置在安装杆(10)上,卡槽(8)两侧内壁上均开设有滑槽(23),第二推板(19)滑动设置在滑槽(23)内;第二推板(19)靠近安装杆(10)一侧的上部固定设置第一磁铁(18);

技术总结

本技术涉及活塞杆尺寸检测装置,属于油缸活塞杆尺寸检测装置,包括:底板,底板上固定设置底座,底板上沿底座圆周方向的设置有两个传送带,两个传送带呈90°;底座上固定设置安装杆,安装杆上转动设置转盘,转盘上沿圆周方向开设有四个卡槽;安装杆的上端固定设置有连杆,连杆的底端固定设置测量仪;底板与转盘之间设置有控制转盘转动的传动机构;安装杆上设置有输送组件。传送带将活塞杆传送到转盘的卡槽内,齿轮带动转盘转动,转盘带着活塞杆转动到连杆下方对活塞杆进行检测,检测完成之后,启动气缸,气缸伸长,第一推板带着活塞杆移动到右侧传送带,将其送出,基本实现活塞杆尺寸检测一体化,节约了人工成本,同时也提高了工作效率。

技术研发人员:肖庆庚,许亚文,陈亮,文军,毛銡,谢寨川

受保护的技术使用者:四川长信液压机械制造股份有限公司

技术研发日:20230913

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!