一种模拟多段高溜井冲击磨损试验装置及方法

本发明涉及一种模拟多段高溜井冲击磨损试验装置及方法,属于土工试验设备。

背景技术:

1、矿山溜井围岩处于恶劣、反复、复杂的应力环境,在长期使用过程中会发生不同程度的冒落和垮塌。由于溜井是矿山企业生产流程的重要环节,溜井围岩垮塌既威胁安全产生,又难于采取有效的井壁支护措施。在溜井围岩垮冒研究领域,常规物理模拟试验无法模拟高深溜井中矿岩物料对溜井围岩的冲击摩擦损伤。

技术实现思路

1、针对现有溜井围岩垮冒研究领域,常规物理模拟试验无法模拟高深溜井中高速运动的矿岩物料对溜井围岩的冲击摩擦损伤的技术问题,本发明提出了一种模拟多段高溜井冲击磨损试验装置及方法,即基于相似性原理,通过压缩空气为模拟物料提供不同大小和方向的速度,模拟研究矿岩物料卸入溜井后对井壁围岩的冲击磨损规律。

2、本发明为解决其技术问题而采用的技术方案是:

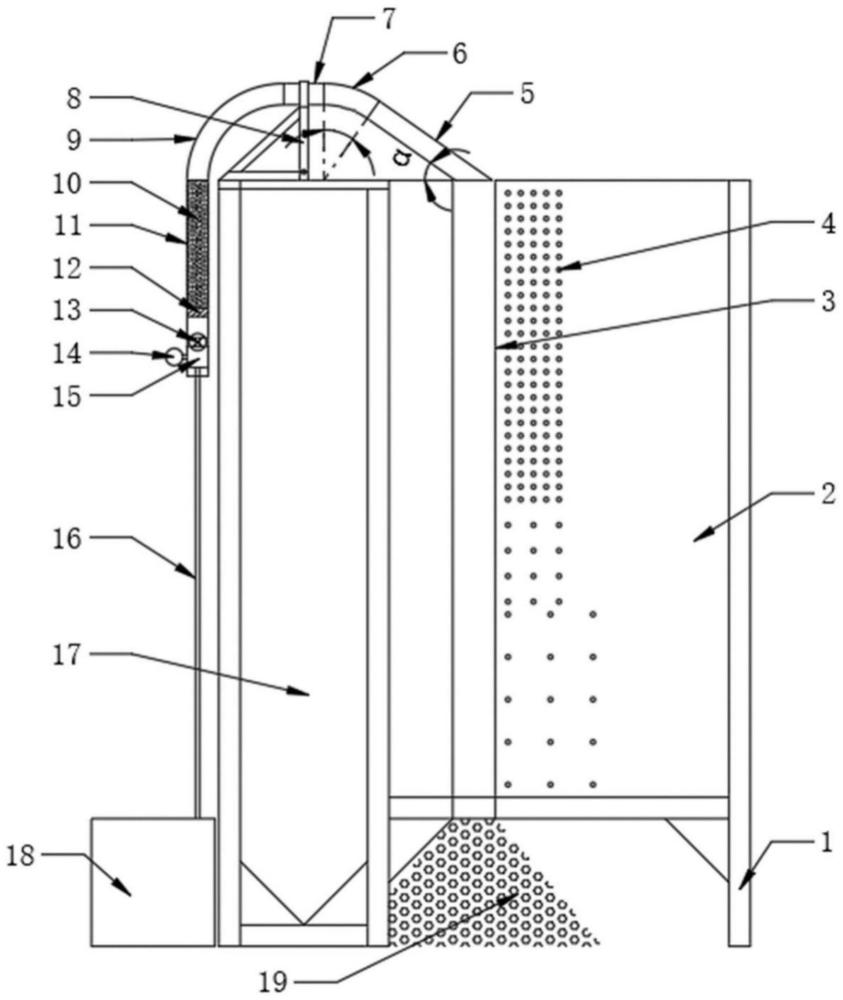

3、一种模拟多段高溜井冲击磨损试验装置,包括底座1、溜井围岩模型2、物料输送管、物料缸11、配重箱17、空气压缩泵18,

4、配重箱17固定设置在底座1侧面,溜井围岩模型2设置在底座1上,溜井围岩模型2中竖直开设有溜井模型3,底座1上开设有与溜井模型3的底端连通的预留孔32,溜井围岩模型2内埋设有若干个位移-应力传感器4,位移-应力传感器4位于溜井模型3的侧面且远离配重箱17;

5、物料缸11固定设置在配重箱17顶部侧面,物料缸11顶端的出料口通过物料输送管与溜井模型3的顶端入口连通,物料缸11的底部设置有活塞12,物料缸12底端固定设置有与物料缸12底端连通的储压缸15,储压缸15侧壁设置有气压表14,空气压缩泵18固定在配重箱17的底部侧面,空气压缩泵18通过导气管16与储压缸15底部的进气口连通,物料缸11内填充有模拟物料10,模拟物料10填充在活塞12上方。

6、所述物料缸11的底端设置有闸阀13,储压缸15的排气端通过闸阀13与物料缸12底端连通。

7、所述闸阀13包括启动按钮20、插销a21、活塞固定装置22、插销b23、插销c24和复位按钮25,活塞固定装置22套设固定在物料缸11的底部,活塞固定装置22中部水平开设有插销孔ⅰ和插销孔ⅱ,物料缸11的侧壁水平开设有插销孔ⅲ和插销孔ⅳ,插销孔ⅰ与插销孔ⅲ连通,插销孔ⅱ与插销孔ⅳ连通,活塞12的中部水平开设有插销孔ⅴ,插销孔ⅰ、插销孔ⅱ、插销孔ⅲ、插销孔ⅳ和插销孔ⅴ位于同一水平线上,启动按钮20的端头固定设置有插销a21,插销a21插设在插销孔ⅰ和插销孔ⅲ中,复位按钮25的端头固定设置有插销c24,插销c24插设在插销孔ⅱ和插销孔ⅳ中,插销孔ⅴ内滑设有与插销孔ⅴ匹配的插销b23,插销a21、插销b23和插销c24形成活塞12的制动机构。

8、所述插销a21的长度等于插销孔ⅰ和插销孔ⅲ的总深度和,插销c24的长度大于插销孔ⅱ和插销孔ⅳ的总深度和。

9、所述物料输送管包括导向管b5、导向管a6、导流管b7和导流管a9,导流管b7通过固定装置8水平固定设置在配重箱顶板36的上方,导流管b7通过导流管a9与物料缸11顶端的出料口连通,导流管b7的出口与导向管a6的入口连通,导向管a6的出口与导向管b5的入口连通,导向管b5的出口与溜井模型3的顶端入口连通。

10、所述导向管b5的出口中心位于溜井模型3的竖中轴上,导向管b5的出口端与溜井模型3顶面的夹角为α,40≤α≤90。

11、以溜井围岩模型2的顶面为起点至溜井围岩模型2的底面,位移-应力传感器4依次呈阵列a、阵列b和阵列c分布;

12、阵列a的高度为溜井围岩模型2的高度h的1/3~5/12,阵列a中相邻位移-应力传感器4的间距d1为2cm≤d1<4cm,阵列a的第一列与溜井模型3侧面的间距为3~5cm,阵列a的最后一列与溜井模型3侧面的间距为15~30cm;

13、阵列b的高度为溜井围岩模型2的高度h的1/3~1/2,阵列b中相邻位移-应力传感器4的间距d2为间距d1的1.2~2倍且4cm≤d2<8cm,阵列b的第一列与溜井模型3侧面的间距为3~5cm,阵列b的最后一列与溜井模型3侧面的间距为15~30cm;

14、阵列c的高度为溜井围岩模型2的高度h的1/12~1/3,阵列c中相邻位移-应力传感器4的间距为d3为间距d2的1.2~2倍且8cm≤d3≤12cm,阵列c的第一列与溜井模型3侧面的间距为3~5cm,阵列c的最后一列与溜井模型3侧面的间距为15~30cm。

15、所述底座1包括侧面模板a26、斜撑板ⅰ、斜撑板ⅱ27、底面模板28和侧面模板b29,侧面模板a26竖直设置且侧面模板a26与配重箱17的侧板平行,底面模板28的ⅰ端与配重箱侧板33底部固定连接,底面模板28的ⅰ端底面通过斜撑板ⅰ与配重箱侧板33加固连接,底面模板28的ⅱ端与侧面模板a26的底部固定连接,底面模板28的ⅱ端底面通过斜撑板ⅱ27与侧面模板a26的底部加固连接,侧面模板b29分层设置在侧面模板a26的侧面和配重箱侧板33的侧面之间。

16、优选的,所述固定装置8包括固定杆a37、固定杆b42、固定杆c43和卡扣39,固定杆a37竖直固定在配重箱顶板36上,固定杆c43水平固定在配重箱顶板36上且固定杆c43的ⅰ端与固定杆a37的底端相接,固定杆c43的ⅱ端通过螺杆d44与固定杆b42的ⅰ端连接,固定杆b42的ⅱ端通过螺杆c38与固定杆a37的顶部连接,固定杆a37、固定杆b42和固定杆c43形成三角固定支架,固定杆a37的顶端固定设置有卡扣39,导流管b7通过卡扣39固定设置在固定杆a37的顶端。

17、模拟多段高溜井冲击磨损的试验方法,采用所述模拟多段高溜井冲击磨损试验装置,具体步骤如下:

18、s1.根据溜井实际情况,在底座上制作溜井围岩模型和溜井模型,并在溜井围岩模型内埋设位移-应力传感器;

19、s2.将模拟物料装入物料缸内,并通过物料输送管将物料缸顶端的出料口与溜井模型的顶端入口连通;

20、s3.空气压缩泵通过导气管向储压缸输送压缩空气,并通过气压表实时监测储压缸内的压力;

21、s4.储压缸内的压力推动活塞以预设速度向上运动,活塞推动模拟物料以预设运动速度向上运动,模拟物料经物料输送管并以预设方向和速度冲击溜井模型的井壁,溜井模型内的模拟物料在重力和溜井模型内壁的反弹下不断下降并反复冲击溜井模型内壁的不同位置,然后经底座的预留孔排出形成模拟物料堆;同时,溜井围岩模型内埋设的位移-应力传感器实时采集溜井围岩模型对应测试点的位移和应力;

22、s5.同一流放高度条件下模拟物料的不同卸入量试验:重复步骤s2.~s4.至模拟物料堆的质量满足试验预定的模拟物料的不同卸入量;通过分析溜井围岩模型内埋设的位移-应力传感器实时采集溜井围岩模型对应测试点的位移和应力,以分析同一流放高度条件下模拟物料的不同卸入量对溜井模型侧壁产生的冲击损伤破坏规律;

23、s6.不同溜井高度条件下模拟物料的相同卸入量试验:通过现场测试或计算分析,获得不同溜井高度条件下模拟物料的冲击夹角和速率,调整物料输送管末端与溜井模型的夹角使其满足模拟物料的冲击夹角,通过空气压缩泵调整储压缸内的压力使其满足模拟物料的速率,重复步骤s2.~s4.至完成不同溜井高度条件下模拟物料的冲击试验,试验中,溜井围岩模型内埋设的位移-应力传感器实时采集溜井围岩模型对应测试点的位移和应力;通过分析溜井围岩模型内埋设的位移-应力传感器实时采集溜井围岩模型对应测试点的位移和应力,以分析不同溜井高度条件下模拟物料的相同卸入量对溜井模型侧壁产生的冲击损伤破坏规律。

24、本发明的有益效果是:

25、(1)本发明模拟多段高溜井冲击磨损试验装置利用压缩空气推动模拟物料运动,并获得预设运动速率,通过物料输送管调整模拟物料的运移方向,以实现不同溜井高度条件下模拟物料的相同卸入量冲击试验,以模拟研究不同段高卸入矿岩物料对溜井围岩的冲击和磨损;

26、(2)本发明基于相似性原理,通过压缩空气为模拟物料提供不同大小和方向的速度,模拟研究矿岩物料卸入溜井后对井壁围岩的冲击磨损规律,解决常规物理模拟试验无法模拟高深溜井中高速运动的矿岩物料对溜井围岩的冲击摩擦损伤;

27、(3)本发明具有结构简单、可拆卸、可重复使用等特点。

- 还没有人留言评论。精彩留言会获得点赞!