柔性光伏组件的批量电池片检测方法、装置及系统与流程

本技术涉及柔性光伏检测领域,具体而言,涉及一种柔性光伏组件的批量电池片检测方法、装置及系统。

背景技术:

1、太阳能电池,是一种利用太阳光直接发电的光电半导体薄片,又称为“太阳能芯片”或“光电池”,它只要被满足一定照度条件的光照度,瞬间就可输出电压及在有回路的情况下产生电流。在物理学上称为太阳能光伏(photovoltaic,缩写为pv),简称光伏。

2、由于光伏电池组件生产过程复杂,不可避免地会因机器或人为因素使电池片出现如大色斑、晶丝、药业残留等表面缺陷,以及因材质、加工等因素而导致电池片性能不统一。电池片检测对于保证光伏板性能和寿命具有重要意义。随着光伏技术的不断发展,电池片检测技术也在不断进步和完善。

3、柔性光伏板具有较好的柔韧性和可延展性,能够适应各种复杂的环境和形状。在生产柔性光伏板时,要求其上的电池片具有一定的柔性,因此不仅要检测电池片的表面质量,还要检测其柔性。

4、现有的电池片检测方法主要依赖于人工目检,需要逐个筛查电池片,检测效率低下,容易受到人为因素和视觉疲劳的影响,而且对于微小缺陷和故障的识别能力有限。并且,传统的检测方法还无法适应柔性光伏板在各种复杂环境下的应用需求。此外,现有的检测设备往往只具备单一的检测能力,在应对不同检测项目时例如检测光伏板表面质量,只会针对该项目及其衍生项进行检测,而对其他领域的检测项目则需要借助额外的方案或设备实现。

技术实现思路

1、基于现有技术存在的问题,本技术提供了一种柔性光伏组件的批量电池片检测方法、装置及系统。具体方案如下:

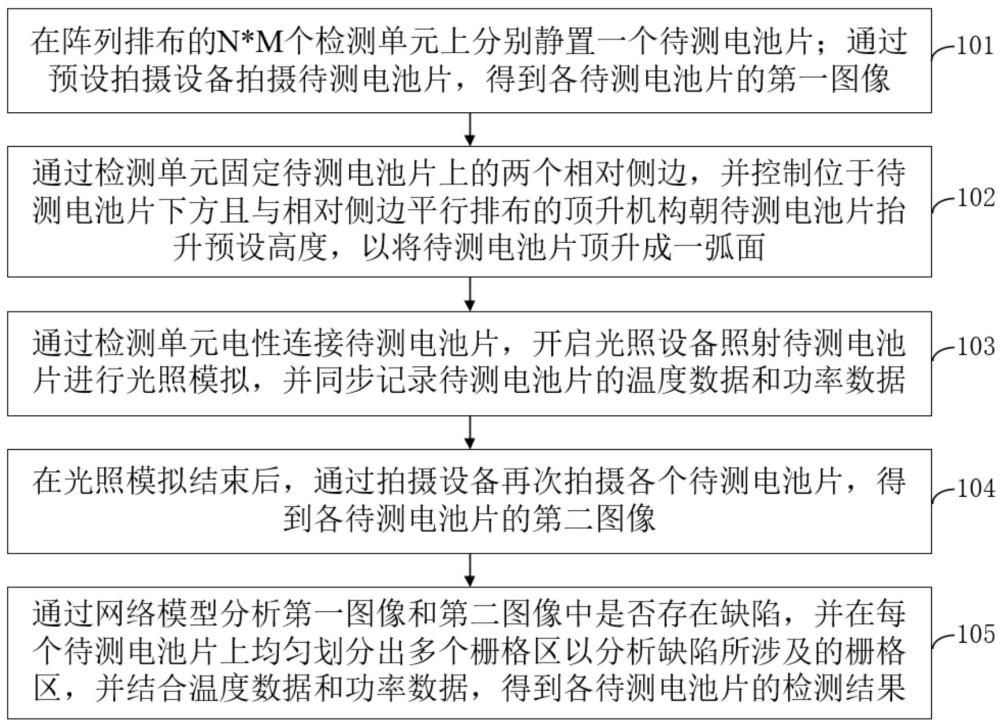

2、第一部分,本技术提供了一种柔性光伏组件的批量电池片检测方法,包括:

3、在阵列排布的n*m个检测单元上分别静置一个待测电池片;通过预设拍摄设备拍摄待测电池片,得到各待测电池片的第一图像;其中,n和m均为大于1的整数;

4、通过检测单元固定待测电池片上的两个相对侧边,并控制位于待测电池片下方且与所述相对侧边平行排布的顶升机构朝所述待测电池片抬升预设高度,以将所述待测电池片顶升成一弧面;

5、通过检测单元电性连接待测电池片,开启预设光照设备照射待测电池片进行光照模拟,并同步记录待测电池片上的温度数据和功率数据;

6、在光照模拟结束后,通过所述拍摄设备再次拍摄各个待测电池片,得到各待测电池片的第二图像;

7、通过预训练网络模型分析所述第一图像和所述第二图像中是否存在缺陷,并在每个待测电池片上均匀划分出多个栅格区以分析缺陷所涉及的栅格区,并结合所述温度数据和功率数据,得到各待测电池片的检测结果。

8、在一些具体实施例中,将所述第一图像输入到所述网络模型进行缺陷识别,分析所述第一图像上的缺陷位置和缺陷大小,并将含有缺陷的待测电池片作为第一电池片,将缺陷在第一电池片上涉及的栅格区作为待测区;

9、规划出一移动路径,控制预设多光谱聚焦设备按照所述移动路径逐一完成各第一电池片上所有待测区的光谱检测,得到各缺陷的光谱数据;

10、基于各缺陷的光谱数据分析缺陷的具体构成,并评判待测电池片的表面质量。

11、在一些具体实施例中,所述移动路径具体包括:可使多光谱聚焦设备途径所有第一电池片的几何中心的总移动路径,以及可使光谱聚焦设备在各个第一电池片上自所述几何中心途径所有待测区的子移动路径;

12、控制所述多光谱聚焦设备按照所述总移动路径逐一检测各第一电池片,且在每个第一电池片上按照相应的子移动路径逐一检测各待测区。

13、在一些具体实施例中,还包括:

14、通过每个检测单元固定待测电池片上的两个相对侧边,通过检测单元电性连接待测电池片,开启所述光照设备照射待测电池片进行光照模拟,并同步记录待测电池片在平面状态下的温度变化和功率变化,得到待测电池片的对照温度数据和对照功率数据;

15、基于所述温度数据与所述对照温度数据分析待测电池板在不同状态下的耐高温性,基于所述功率数据与所述对照功率数据分析待测电池片在不同状态下的光电转换效率。

16、在一些具体实施例中,将所述第二图像输入到预训练网络模型进行缺陷识别,分析待测电池片量相对侧边中间的区域是否存在缺陷,以得到待测电池片在弯曲状态下的缺陷数据;

17、基于所述缺陷数据分析待测电池片的柔性是否合格。

18、第二部分,本技术提出了一种柔性光伏组件的批量电池片检测装置,用于实现第一部分中任一项所述的柔性光伏组件的批量电池片检测方法,包括:

19、多个检测单元,用于承载并电性连接待测电池片;其中,每个检测单元上设置有用于固定待测电池片的固定机构、用于检测温度数据的温度检测装置、用于检测功率数据的功率检测装置以及用于将待测电池片顶升成弧面的顶升机构;

20、拍摄设备,用于一次性拍摄多个检测单元上的待测电池片;

21、光照设备,用于照射待测电池片;

22、控制模块,连接所述光照设备、各个检测单元和所述拍摄设备,并集成有所述网络模型。

23、在一些具体实施例中,所述固定机构包括第一固定件和第二固定件,第一固定件和第二固定件分别用于固定待测电池片的一个侧边;所述顶升机构包括2n-1个顶升部,n为大于等于1的整数;

24、各个顶升部均匀分布在所述第一固定件和所述第二固定件之间,并相对于所述第一固定件和所述第二固定件平行排布;且抬升高度按照从低到高再到低的顺序呈阶梯状分布;

25、至少位于所述第一固定件和所述第二固定件中间的顶升部具有呈弧面状的顶升面,所述顶升面的弧度不小于待测电池片的最大弯曲弧度。

26、第三部分,本技术提出了一种柔性光伏组件的批量电池片检测系统,包括如下:

27、第一图像模块,用于在阵列排布的n*m个检测单元上分别静置一个待测电池片;其中,n和m均为大于1的整数;

28、通过预设拍摄设备拍摄待测电池片,得到各待测电池片的第一图像;

29、第二图像模块,用于通过检测单元固定待测电池片上的两个相对侧边,并控制位于待测电池片下方且与所述相对侧边平行排布的顶升机构朝所述待测电池片抬升预设高度,以将所述待测电池片顶升成一弧面;

30、通过检测单元电性连接待测电池片,开启预设光照设备照射待测电池片进行光照模拟,并同步记录待测电池片上的温度数据和功率数据;

31、在光照模拟结束后,通过所述拍摄设备再次拍摄各个待测电池片,得到各待测电池片的第二图像;

32、网络模型模块,用于通过预训练网络模型分析所述第一图像和所述第二图像中是否存在缺陷,并在每个待测电池片上均匀划分出多个栅格区以分析缺陷所涉及的栅格区,并结合所述温度数据和功率数据,得到各待测电池片的检测结果。

33、在一些具体实施例中,在所述网络模型模块中,还包括:

34、将所述第一图像输入到预训练网络模型进行缺陷识别,分析所述第一图像上的缺陷位置和缺陷大小,并将含有缺陷的待测电池片作为第一电池片,将缺陷在第一电池片上涉及的栅格区作为待测区;

35、规划出一移动路径,控制预设多光谱聚焦设备按照所述移动路径逐一完成各第一电池片上所有待测区的光谱检测,得到各缺陷的光谱数据;

36、基于各缺陷的光谱数据分析缺陷的具体构成,并评判待测电池片的表面质量。

37、在一些具体实施例中,在所述网络模型模块中,还包括:

38、通过每个检测单元固定待测电池片上的两个相对侧边,通过检测单元电性连接待测电池片,开启所述光照设备照射待测电池片进行光照模拟,并同步记录待测电池片在平面状态下的温度变化和功率变化,得到待测电池片的对照温度数据和对照功率数据;

39、基于所述温度数据与所述对照温度数据分析待测电池板在不同状态下的耐高温性,基于所述功率数据与所述对照功率数据分析待测电池片在不同状态下的光电转换效率。

40、有益效果:本技术提供了一种柔性光伏组件的批量电池片检测方法、装置及系统,借助多个检测单元批量控制和检测电池片的状态,同时结合网络模型智能化分析采集到的图像数据,可实现批量柔性电池片的表面质量检测、柔性检测以及光电转换检测,检测功能丰富且检测效率高。先借助表面质量检测获取缺陷的位置,再借助多光谱共焦分析缺陷的具体结构,两种技术的结合能极大提升缺陷检测的精度和效率。

41、为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!