一种陶瓷基板外观检测装置的制作方法

本发明涉及陶瓷基板,具体为一种陶瓷基板外观检测装置。

背景技术:

1、陶瓷基板是指铜箔在高温下直接键合到氧化铝或氮化铝陶瓷基片表面上的特殊工艺板,所制成的超薄复合基板具有优良的电绝缘性能,高导热特性,优异的软钎焊性和相对较高的附着强度,并且具有很大的载流能力。而表面不平整的陶瓷基板会影响后续的刻蚀处理,陶瓷基板外观不良对后续的组装影响较大。

2、现有技术中对于可通过光学检测装置对陶瓷基板的平面平整度进行检测处理,因光学检测需要进行光照、光角度以及图像分析,需要强大的计算机分析能力,其整体投入成本高昂并且检测速率较慢,这种检测方式只适合高精度高品质的陶瓷基板,并不适合批量化生产的用于普通电力电子电路的陶瓷基板。故而现有普通的陶瓷基板生产过程中多数还是通过人工进行目视检测,存在较大的漏检率。

技术实现思路

1、本发明的目的在于提供一种陶瓷基板外观检测装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

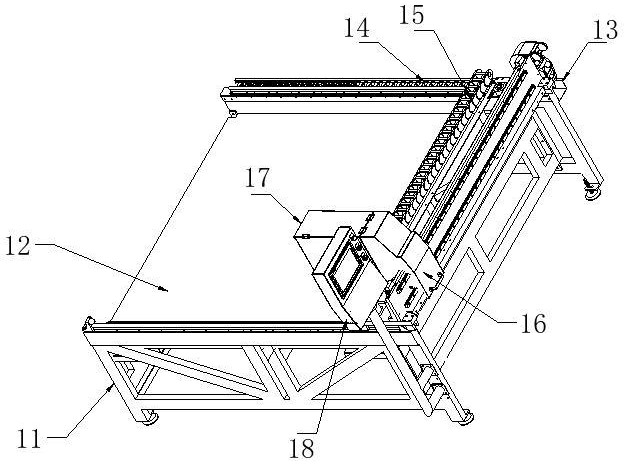

3、一种陶瓷基板外观检测装置,包括设备机台、架设于设备机台外围的运行机架以及设置于运行机架上的检测机箱;所述设备机台的台面上设置有装载区间;所述运行机架包括设置于装载区间两侧的第一调节模组、安装于第一调节模组上的第二调节模组以及安装于第二调节模组上的装载机座,所述检测机箱安装于装载机座上。

4、所述检测机箱包括主箱框体以及安装于主箱框体内的主箱支撑架,所述主箱支撑架上分别设置压合气动检验元件、贴面气动检测元件以及气动传感箱;所述主箱支撑架上设置有内支撑架、安装于内支撑架底部的支托端以及架设于内支撑架顶部的气动周转部,所述压合气动检验元件架设于支托端上并且其气动端通过气动周转部外接有气动传感支管;所述主箱框体的框壁上设置有支撑部,支撑部上安装有转动部以及随转动部运动的动力转换元件,所述贴面气动检测元件安装于转动部的底端;所述气动传感箱内置有传感机箱以及分别设置于传感机箱内的第一传感端和第二传感端,所述第一传感端与气动传感支管相连接,所述第二传感端与动力转换元件相连接。

5、作为本发明进一步的方案:所述压合气动检验元件包括若干第一检测机筒、抵触头以及安装于第一检测机筒顶端的传输气管;所述支托端上分别设置有安装架板以及位于安装架板下方的定位架板,安装架板与定位架板上均设置有定位套口,所述第一检测机筒均安装于安装架板的定位套口内,第一检测机筒的底端伸缩式安装有第一活塞杆,所述第一活塞杆均内穿于定位架板的定位套口中,所述抵触头安装于相应的第一活塞杆的底端。

6、作为本发明进一步的方案:所述第一活塞杆上均还安装有支撑垫片,所述支撑垫片上安装有复位弹簧,所述复位弹簧缠绕于第一检测机筒的外围并且顶部支撑于安装架板的底平面上。

7、作为本发明进一步的方案:第一检测机筒顶端均设置有气动输出头,所述传输气管安装于相应的气动输出头处,所述气动周转部处设置有接气头以及分别与接气头相匹配并内部联通的周转气芯,所述传输气管的尾端连接至相应的接气头,所述气动传感支管与对应的周转气芯相连接。

8、作为本发明进一步的方案:所述支撑部的底端安装有支撑底座、设置于支撑底座两侧的支撑板、安装于支撑板上的支撑轴承以及内穿于支撑轴承之间的内支轴,所述动力转换元件通过内支轴与转动部相连接。

9、作为本发明进一步的方案:所述转动部为框体结构并且外接有安装套,安装套安装于内支轴的轴端;所述动力转换元件包括第二检测机筒以及伸缩式安装于第二检测机筒底端的第二活塞杆,所述内支轴的另一轴端安装有摆动盘,摆动盘的侧沿设置有凸起部,所述第二活塞杆的杆端通过连接栓与凸起部相连接;所述支撑部的顶端安装有定位支杆,第二检测机筒安装于定位支杆上,第二检测机筒的顶部还设置有输气头,输气头内置有传输端,传输端通过导管与第二传感端相连接;所述摆动盘与相应侧的支撑板之间设置有复位扭簧。

10、作为本发明进一步的方案:所述转动部的内框设置有安装夹具以及固定套,所述贴面气动检测元件包括固定于安装夹具内的主支板以及安装于主支板侧沿并且插合于固定套内的锁合栓件;

11、作为本发明再进一步的方案:所述主支板的底端设置有转动头,转动头上安装有内插块,内插块的底端设置有插合槽,插合槽内固定安装有探针。

12、与现有技术相比,本发明的有益效果是:

13、本发明以压合气动检验元件为轻压检测的作业实施部件,在陶瓷基板的表面出现凹凸趋势时,压合气动检验元件相应的产生伸缩变化趋势,从而知悉陶瓷基板的表面的平整度状态。贴面气动检测元件的底端贴合于陶瓷基板的检测面表面,可以对诸如小颗粒、凸起类的不良缺陷作针对性工艺检测。相比较现有技术中的光学检测方式,整体成本更低,作业效率更高。能够对陶瓷基板的外观工艺作有效的技术检测,适合常规的电力电子电路的工艺需要。

14、对于检测数据的知悉,为了保证检测精度,本实施例设计气动传感箱作为检测感应端,压合气动检验元件的伸缩变化会产生气动影响,检测机箱精准的判断压合气动检验元件在运动过程中的检测状况,受转动影响下,动力转换元件也同样产生气流变化,对接于第二传感端,检测机箱对贴面气动检测元件的检测状况同样作精准的实时感应。

15、对于陶瓷基板上存在的诸如小颗粒、凸起类的不良缺陷,本发明对该类状况进行精准的数据检测处理,后续可以根据该类次品中不良点位的坐标位置、凸起高度等数据,科学选择符合要求仍能够利用的产品,从而提高陶瓷基板的原料利用率。

16、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种陶瓷基板外观检测装置,包括设备机台(11)、架设于设备机台(11)外围的运行机架(13)以及设置于运行机架(13)上的检测机箱(17);其特征在于,

2.根据权利要求1所述的陶瓷基板外观检测装置,其特征在于,所述压合气动检验元件(24)包括若干第一检测机筒(51)、抵触头(53)以及安装于第一检测机筒(51)顶端的传输气管(57);

3.根据权利要求2所述的陶瓷基板外观检测装置,其特征在于,所述第一活塞杆(52)上均还安装有支撑垫片(54),所述支撑垫片(54)上安装有复位弹簧(55),所述复位弹簧(55)缠绕于第一检测机筒(51)的外围并且顶部支撑于安装架板(41)的底平面上。

4.根据权利要求2所述的陶瓷基板外观检测装置,其特征在于,第一检测机筒(51)顶端均设置有气动输出头(56),所述传输气管(57)安装于相应的气动输出头(56)处,所述气动周转部(34)处设置有接气头(58)以及分别与接气头(58)相匹配并内部联通的周转气芯(59),所述传输气管(57)的尾端连接至相应的接气头(58),所述气动传感支管(33)与对应的周转气芯(59)相连接。

5.根据权利要求1-4任一所述的陶瓷基板外观检测装置,其特征在于,所述支撑部(36)的底端安装有支撑底座(61)、设置于支撑底座(61)两侧的支撑板(62)、安装于支撑板(62)上的支撑轴承(63)以及内穿于支撑轴承(63)之间的内支轴(64),所述动力转换元件(37)通过内支轴(64)与转动部(35)相连接。

6.根据权利要求5所述的陶瓷基板外观检测装置,其特征在于,所述转动部(35)为框体结构并且外接有安装套(65),安装套(65)安装于内支轴(64)的轴端;

7.根据权利要求6所述的陶瓷基板外观检测装置,其特征在于,所述转动部(35)的内框设置有安装夹具(82)以及固定套(81),所述贴面气动检测元件(25)包括固定于安装夹具(82)内的主支板(83)以及安装于主支板(83)侧沿并且插合于固定套(81)内的锁合栓件(84)。

8.根据权利要求7所述的陶瓷基板外观检测装置,其特征在于,所述主支板(83)的底端设置有转动头(88),转动头(88)上安装有内插块(85),内插块(85)的底端设置有插合槽(86),插合槽(86)内固定安装有探针(87)。

技术总结

本发明涉及陶瓷基板技术领域,具体为一种陶瓷基板外观检测装置,包括设备机台、架设于设备机台外围的运行机架以及设置于运行机架上的检测机箱;所述检测机箱包括主箱框体以及安装于主箱框体内的主箱支撑架,所述主箱支撑架上分别设置压合气动检验元件、贴面气动检测元件以及气动传感箱。压合气动检验元件为轻压检测的作业实施部件,知悉陶瓷基板的表面的平整度状态。贴面气动检测元件的底端贴合于陶瓷基板的检测面表面,可以对诸如小颗粒、凸起类的不良缺陷作针对性工艺检测。相比较现有技术中的光学检测方式,本装置整体设计成本更低,作业效率更高。本装置能够对陶瓷基板的外观工艺作有效的技术检测,适合常规的电力电子电路的工艺需要。

技术研发人员:曹希云,符希隽,曹希廷,王飞,曹希相

受保护的技术使用者:山西泓韵达陶瓷股份有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!