一种轴承电蚀测试装置及定量评估方法

本发明属于电机,具体涉及一种轴承电蚀测试装置及定量评估方法。

背景技术:

1、作为旋转机械中的关键部件之一,轴承工作的可靠性是提高电机系统运行寿命的关键。电机控制多采用dc-ac变频驱动技术,该技术的负效应之一就是轴承电蚀问题。电机轴承通常靠润滑油或润滑脂实现润滑和绝缘,变频驱动系统使电机轴承内外圈间存在电位差,当电位差超过油膜击穿电压阈值时,油膜绝缘失效发生击穿,在轴承内外圈和滚动体之间放电,导致轴承滚道和滚动体表面发生局部熔蚀,形成微小点蚀。随着轴承运行时间的累积以及机电复合载荷的持续作用,轴承损伤加重,逐渐从弥散的点蚀演变成条纹,最后在轴承的滚道内表面形成搓衣板状的凹槽。电机轴承电蚀到一定程度后会产生异常振动和噪声,首先会影响舒适性,其次,可能会导致轴承检测系统发出振动和温度异常报警,影响设备的正常运行,最后,如果轴承故障严重到发生破损、剥落,甚至会导致安全问题。目前,轴承电蚀损伤机理还处于探索阶段,因此,为全面研究不同运行工况下轴承电蚀演化规律,及对轴承电蚀程度进行定量评估,需要发明一种轴承电蚀测试装置及定量评估方法。

2、目前,没有一种轴承电蚀测量装置及方法能很好地解决轴承电蚀的定量测试与评估问题,中国专利文献cn105699081a公开了一种轴承轴电流损伤综合性能实验装置,该装置能对被测轴承施加工况载荷及工况电流,模拟轴承在受到轴电流影响下轴承损伤过程和使用寿命。中国专利文献cn114217223a公开了一种模拟工业变频电机绝缘轴承轴电流损伤试验平台,该装置与其他类似装置的不同之处是该装置可以施加扭矩负载,施加较高的轴电压模拟绝缘轴承击穿产生的轴电流。中国专利文献cn115389407a公开了一种用于滚动轴承电蚀测试装置,该装置适用于测试推力球轴承在不同转速、载荷及轴电流作用下的电蚀参数测试,便于润滑脂的失效分析。

3、专利文献cn105699081a公开的轴承轴电流损伤综合性能实验装置存在一定的缺陷,首先,转轴和加载轴承座采用绝缘材料制成,强度不如金属材料,在高速载荷或施加径向载荷时容易发生危险;其次,该装置电刷暴露在空气中,电刷接触位置容易受到油污、水汽等腐蚀性物质的影响造成接触不良;最后,所述的装置仅能为轴承施加直流轴电流,而实际的轴电压和轴电流均为高频交流,该装置无法模拟实际的轴电流情况。专利文献cn114217223a公开的一种模拟工业变频电机绝缘轴承轴电流损伤试验平台存在一定的缺陷,该装置无法为测试轴承提供径向载荷,无法研究实际变频电机中轴承承受径向载荷时的电蚀情况,而且该装置的电刷装置同样暴露在空气中,容易受到空气中腐蚀性物质的侵蚀,长期运行造成接触不良。专利文献cn115389407a公开的用于滚动轴承电蚀测试装置存在一定的缺陷,如该装置仅能够用于测试推力轴承的电蚀情况,而对于新能源电机上广泛使用的深沟球轴承无法进行电蚀测试,限制了该装置的应用范围。

4、目前,通过轴承赫兹接触区域和轴电流幅值计算轴电流密度是定量评估轴承电蚀最广泛的方法,但轴承电蚀损伤取决于流经轴承的全部轴电流,而不仅是轴电流幅值,测量轴电流需要对电机轴承室进行改造,在实际应用中难以推广,同时,改造轴承室会引入额外阻抗,导致测量的轴电流幅值与实际放电轴电流幅值之间具有误差。

5、综上,虽然目前已报道了多种轴承电蚀测量方案,但是仍然存在较多的问题很难从根本上解决轴承电蚀测量与定量评估问题。

技术实现思路

1、针对现有技术的不足,为深入研究不同运行工况下轴承电蚀机理及对轴承电蚀进行定量评估,本发明提供一种轴承电蚀测试装置及定量评估方法,测量装置能够模拟电机系统中轴承的工作状态,可以综合考虑电压类型、电压幅值、开关频率、转速、径向载荷及温度等因素对轴承电蚀的影响;电蚀定量评估方法采用轴承放电次数与放电功率作为衡量准则,评估某一时间范围内的放电次数与放电功率,可更好地量化影响轴承电蚀的参数。本发明提出的轴承电蚀测量装置及定量评估方法有助于深入理解轴承电蚀机理,了解缓解轴承电蚀的关键运行条件,有助于以最小的成本针对性开发轴承电蚀缓解技术。

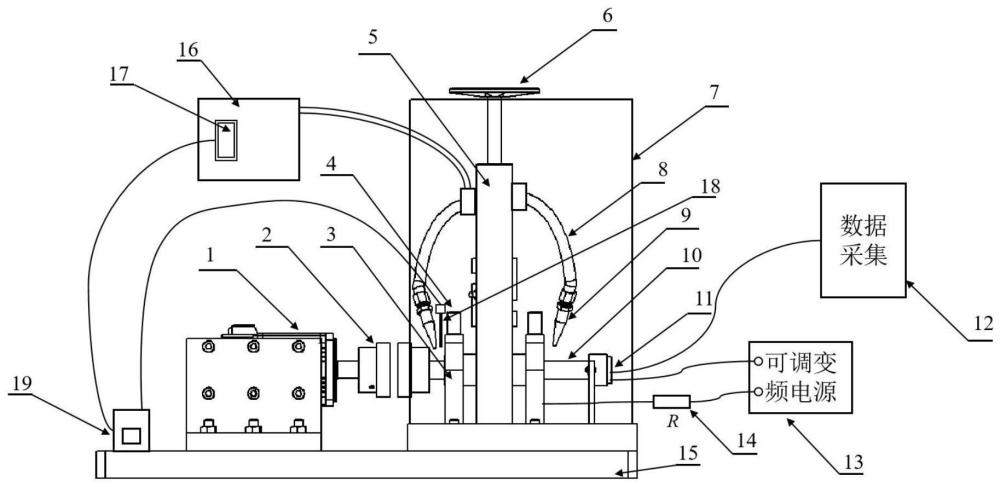

2、一方面,本发明提供一种轴承电蚀测试装置包括:试验台底座、驱动单元、试验轴承单元、径向载荷加载单元、数据采集单元、供电单元和润滑控温系统;

3、所述试验轴承单元安装在试验台底座上,包括两个测试轴承、两个测试轴承座及转轴,两个测试轴承分别安装在转轴的两端,并使用测试轴承座固定,测试轴承座安装在试验台底座上,两个测试轴承座之间彼此绝缘;

4、所述驱动单元包括驱动电机和磁力联轴器,驱动电机安装在试验台底座上,并通过磁力联轴器与试验轴承单元的转轴相连;

5、所述径向载荷加载单元包括径向载荷加载支架、手轮、力传感器、加载轴承、加载轴承座、滑轨、螺杆、矩形金属块和锁紧螺母;径向载荷加载支架安装在试验台底座上,加载轴承通过加载轴承座固定并安装在转轴中间位置,加载轴承座与试验台底座之间设置间隔;径向载荷加载支架内侧设置滑轨,加载轴承座与矩形金属块侧面设置凹槽,通过滑轨与加载轴承座侧面凹槽配合,实现径向载荷加载支架与加载轴承座间的连接与固定,通过矩形金属块的侧面凹槽和滑轨配合,实现矩形金属块的上下移动;锁紧螺母位于径向载荷加载支架顶部,手轮安装在螺杆的顶部,并利用穿过锁紧螺母的螺杆连接矩形金属块,力传感器置于加载轴承座上,转动手轮通过矩形金属块、加载轴承座及加载轴承对两个测试轴承施加径向载荷,通过力传感器检测径向载荷大小。

6、所述数据采集单元包括电刷滑环、波形记录装置、振动加速度传感器和上位机,所述电刷滑环安装在转轴末端,用于施加并采集轴电压;所述波形记录装置用于记录轴电压数据;所述振动加速度传感器安装在测试轴承座上方,用于测量两个测试轴承径向振动加速度有效值,并通过通信电缆上传至上位机。

7、所述供电单元包括可调变频电源和精密电阻,可调变频电源通过测试轴承座与电刷滑环为测试轴承提供轴电压,精密电阻串联在可调变频电源与测试轴承座之间,在测试轴承处于电阻状态时起限流的作用,处于电容状态时起到给轴承电容充电的作用。

8、所述润滑控温系统包括加热器、温度传感器、温度控制器、油泵、喷油嘴、挡油罩和汇油槽,所述温度控制器位于试验台底座上,用于设置目标温度;所述加热器安装在油泵内部,用于对油泵中润滑油加热;油泵将润滑油通过导管传送到喷油嘴,位于喷油嘴处的温度传感器测量喷油嘴处润滑油温度并传递给温度控制器,喷油嘴向轴承喷淋润滑油,润滑油通过试验台底座设置的汇油槽回到油泵中,实现润滑油循环,位于试验台底座上的挡油罩防止轴承在高速旋转时将润滑油甩出,污染工作台。

9、另一方面,本发明提供了一种轴承电蚀定量评估方法,通过分析轴电压波形计算轴承放电次数与放电功率,定量评估不同运行工况下轴承电蚀程度,包括如下步骤:

10、步骤1:根据实验需求,安装轴承电蚀测试装置;

11、步骤2:转动手轮对测试轴承施加径向载荷f,当载荷达到设定值后旋紧锁紧螺母,使载荷稳定输出;

12、步骤3:使用温度控制器设定润滑油温度t,通过加热器对油泵中润滑油加热,起动油泵通过导管、喷油嘴对测试轴承喷淋润滑油使轴承工作在电容状态,润滑油通过汇油槽回到油泵,温度传感器测量喷油嘴处润滑油温度;

13、步骤4:供电单元通过电刷滑环与测试轴承座对测试轴承施加直流电压或方波电压,驱动电机以设定转速旋转并通过磁力联轴器驱动转轴旋转;

14、步骤5:通过电刷滑环采集测试轴承的轴电压序列并由波形记录装置通过通信电缆上传至上位机,通过振动加速度传感器获取径向振动加速度有效值并通过通信电缆上传至上位机;

15、步骤6:对轴电压序列进行处理分析,设置一个高于噪声电压的阈值电压,通过识别轴电压序列范围内的高于阈值电压的电压降,计算得到轴承放电次数;

16、步骤7:通过对轴电压序列中电容充电上升段波形进行计算得到时间常数τ;

17、

18、式中,δt为采样周期,um为电容充电上升段波形的轴电压峰值;uj为电容充电上升段波形的轴电压,j为轴电压的编号且j=1,2,3;

19、步骤8:通过时间常数τ与精密电阻的阻值计算轴承电容c;

20、

21、其中,c为轴承电容;r为精密电阻的阻值;

22、步骤9:通过轴承电容c及轴电压峰值um计算放电能量wdis;

23、所述放电能量wdis的计算方法为:

24、

25、式中,n为放电次数;ci为第i次放电的轴承电容;um,i为第i次放电的轴电压峰值;

26、步骤10:根据放电能量wdis计算放电功率pdis;

27、所述放电功率pdis的计算方法为:

28、pdis=wdis/t (4)

29、式中,t为采样序列长度,取决于波形记录装置的存储深度。

30、步骤11:根据放电功率pdis评估得到轴承电蚀程度。

31、与现有技术相比较,本发明的有益效果为:

32、(1)本发明提出的不同运行参数下轴承电蚀测量装置,可综合考虑电压类型、电压幅值、开关频率、转速、运行状态、温度、径向载荷及润滑油量等运行参数变化对轴承电蚀的影响;

33、(2)本发明提出的轴承电蚀测量装置能够重现轴承电蚀典型故障,如:“点蚀”、“磨砂”及“搓衣板”纹,有助于建立轴承各个阶段的电蚀损伤模型及预测电机轴承寿命;

34、(3)本发明的测量装置适用范围广,可对不同类型的轴承进行检测;

35、(4)本发明的测量装置引入磁力联轴器,绝缘设计简单可靠,同时可阻断驱动电机振动传递并消除驱动电机侧轴电压和轴电流对测试轴承的影响;引入集成式电刷滑环装置施加并采集轴电压,可靠性更高,运行寿命增加。

36、(5)本发明的测量装置实用性高,易于拆卸安装,能够对电机不同运行状态下的轴承电蚀程度进行测量,如长时运行、变速运行等;

37、(6)本发明提出的轴承电蚀定量评估方法,能计算不同运行工况下轴承放电次数与放电功率,有助于评估轴承电蚀的关键运行条件,并可针对性提出有效缓解技术;

38、(7)本发明提出的评估方法可用于评估电机系统轴承电蚀,仅需测量轴电压波形,无需测量轴电流,因此也不必对电机轴承室进行改造;

39、(8)本发明提出的轴承电蚀定量评估方法,可在线测量不同运行工况下的轴承电容值,有助于提高轴承建模准确度,有利于分析和预测轴电流,进一步理解轴承电蚀机理。

- 还没有人留言评论。精彩留言会获得点赞!