焊接检测装置及焊接检测方法与流程

本技术涉及电池装配检测,特别是涉及一种焊接检测装置及焊接检测方法。

背景技术:

1、近些年,新能源汽车有了飞跃式的发展,在电动汽车领域,动力电池作为电动汽车的动力源,起着不可替代的作用。随着新能源汽车的大力推广,对动力电池产品的需求也日益增长,电池作为新能源汽车的核心部件在使用可靠性方面有着较高的要求。

2、电池的顶盖与壳体之间通过焊接实现连接,若焊缝出现各类缺陷时会对电池带来极大的安全风险。目前的生产线上都时通过人工目检和用手触摸的方式检查焊缝,判断焊缝缺陷的准确性较低。

技术实现思路

1、本技术的目的在于提高电池顶盖焊缝检测的准确性。

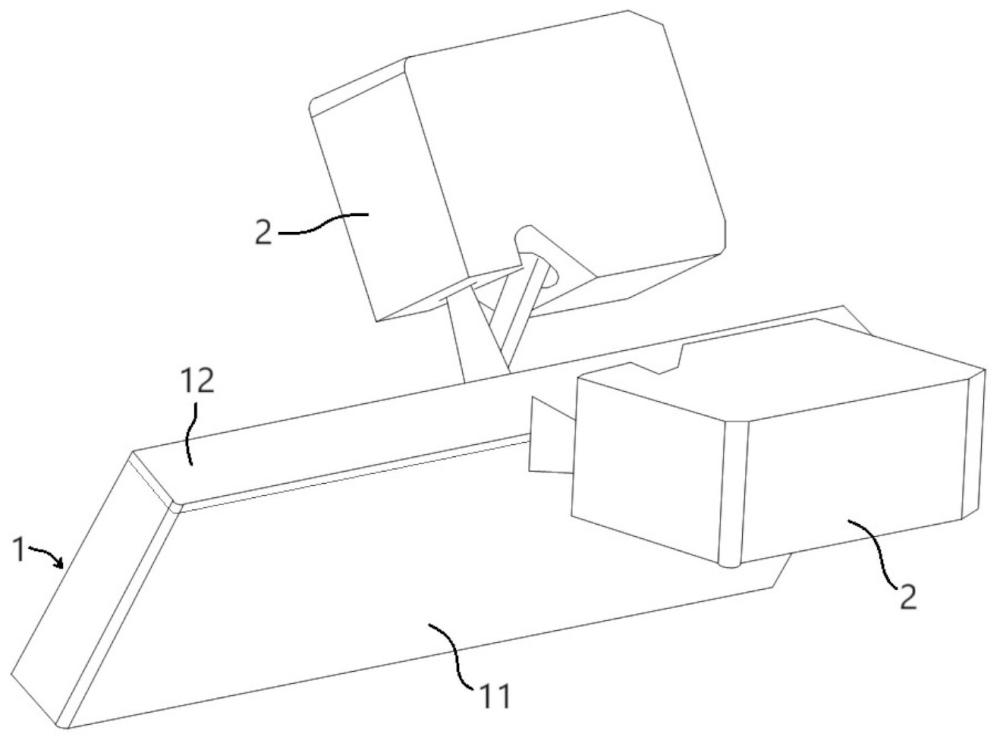

2、根据本技术的第一方面,提供了一种焊接检测装置,用于对电池的壳体与顶盖之间的焊缝进行检测,检测装置包括:

3、图像采集部件,被配置为拍摄焊缝,图像采集部件位于焊缝外侧的斜上方且与电池的高度方向形成夹角;和

4、控制器,被配置为根据图像采集部件与壳体的外侧壁之间第一距离、图像采集部件与焊缝之间的第二距离和夹角得出焊缝相对于壳体外侧壁上基准面区域的凸出高度,将凸出高度与预设高度阈值进行比较,判定焊缝的凸出高度尺寸是否合格。

5、该实施例将图像采集部件设置于合适的拍摄角度,并通过图像采集部件获取其与壳体外侧壁和焊缝之间的距离,从而得出焊缝对于壳体外侧壁的凸出高度,从而判定焊缝的凸出高度尺寸是否合格,此种方式能够通过自动化的方式检测电池的翻边尺寸缺陷,并提高检测准确性,减少漏检,从而降低翻边尺寸异常对电池工作安全性带来的风险。

6、在一些实施例中,电池沿其宽度方向的两侧分别设有一个图像采集部件,图像采集部件被配置为在检测过程中相对于焊缝沿电池的长度方向运动。

7、该实施例能够更快速高效地对电池焊缝相对于壳体外侧壁的凸出高度进行检测,且两侧焊缝的检测过程互不干涉。

8、在一些实施例中,控制器被配置为:在焊缝的延伸方向,焊缝在第一预设距离范围内出现凸出高度超出预设高度阈值的位置为多个且数量超过预设值的情况下,判定焊缝凸出高度尺寸不合格。

9、该实施例在焊缝的延伸方向上出现多个点的凸出高度尺寸超标时,才会判定凸出高度尺寸存在缺陷,该判断逻辑说明确实存在一小段凸出高度超标的焊缝,能降低误检测的概率,防止由于图像采集部件在电池相对运动过程中出现抖动使检测结果出现误差,提高焊接检测的准确性。

10、在一些实施例中,控制器被配置为在焊缝延伸方向的同一位置,选取焊缝在高度方向上凸出高度的最大值。

11、该实施例选取焊缝在高度方向上凸出高度的最大值进行判断,能够真实地反映出焊缝在延伸方向上特定位置的凸出高度尺寸是否超标,减少漏检概率,提高焊缝检测准确性。

12、在一些实施例中,基准面区域被预设为在高度方向上与焊缝间隔设置。

13、该实施例考虑到焊缝下方受到焊接高温的影响容易出现微量变形或者残留焊料,导致壳体表面在紧邻焊缝下方的位置平整度较差,因此将基准面区域与焊缝区域间隔设置,可避开焊缝下方的不平区域,提高基准面区域的平面度,从而提高焊缝凸出高度检测的准确性。

14、在一些实施例中,控制器被配置为将焊缝在其延伸方向上划分为多个检测区域,并将壳体的外表面在每个检测区域均对应拟合出一个子基准面区域,且在得出焊缝在每个检测区域的凸出高度时,选取相应的子基准面区域进行计算。

15、该实施例在焊缝的延伸方向上划分为多个检测区域,在电池的壳体表面积较大容易变形时,可更加准确地获得焊缝的真实凸出高度,从而提高焊缝凸出高度检测的准确性。

16、在一些实施例中,控制器被配置为在图像中建立至少一个平行于壳体外侧壁的平面与焊缝相交,得出的相交线为焊缝表面的轮廓线,在相交线上取多个点拟合空间直线,计算相交线上的多个点到空间直线的距离,并将距离与预设距离阈值进行比较,判定焊缝外观是否存在缺陷。

17、该实施例根据焊缝轮廓线上各点相对于拟合出空间直线的波动情况判定是否存在外观缺陷,能够在图像采集部件获得焊缝相对于壳体外侧壁凸出高度的基础上,进一步判断焊缝的外观缺陷,可对焊缝的质量进行更全面的检测。而且,图像采集部件相对于高度方向呈夹角设置,可更加全面地获得焊缝横截面内各轮廓区域的图像,更全面地对焊缝的外观缺陷进行检测。此外,在确定轮廓线上各点的波动情况时,通过在相交线上取多个点拟合空间直线,作为判断轮廓线上各点波动情况的基准线,可补偿焊缝轮廓整体向上或向下倾斜对判断各点波动情况带来的误差。

18、在一些实施例中,控制器被配置为:在焊缝的延伸方向,若焊缝在第二预设距离范围内连续出现距离超出预设距离阈值的点,则判定焊缝存在外观缺陷。

19、该实施例在焊缝的延伸方向上出现多个点超出预设距离阈值时,才会判定焊缝存在外观缺陷,能降低误检测的概率,防止由于图像采集部件在电池相对运动过程中出现抖动使检测结果出现误差,提高焊接外观检测的准确性。

20、在一些实施例中,控制器被配置为在焊缝外观存在缺陷的情况下,根据超出预设距离阈值的点相对于空间直线的偏离方向以及所处位置,确定焊缝外观的缺陷类型。

21、该实施例能够根据超出预设距离阈值的点的波动方向定位焊缝外观缺陷的类型,以在存在外观缺陷的情况下,进一步定位出缺陷类型,以便在生产过程中根据焊接外观缺陷类型及时地调整焊接工艺。

22、根据本技术的第二方面,提供了一种焊接检测方法,用于对电池的壳体与顶盖之间的焊缝进行检测,焊接检测方法包括焊缝凸出高度检测步骤,焊缝凸出高度检测步骤包括:

23、根据图像采集部件与壳体的外侧壁之间的第一距离、图像采集部件与焊缝之间的第二距离和夹角得出焊缝相对于壳体外侧壁上基准面区域的凸出高度;其中,图像采集部件被配置为拍摄焊缝,图像采集部件位于焊缝外侧的斜上方且与电池的高度方向形成夹角;

24、将凸出高度与预设高度阈值进行比较,判定焊缝凸出高度尺寸是否合格。

25、在一些实施例中,将凸出高度与预设高度阈值进行比较,判定焊缝凸出高度尺寸是否合格包括:

26、在焊缝的延伸方向上,若焊缝在第一预设距离范围内连续出现凸出高度超出预设高度阈值的点,则判定焊缝凸出高度尺寸不合格。

27、在一些实施例中,在焊缝延伸方向的同一位置,选取焊缝在高度方向上凸出高度的最大值。

28、在一些实施例中,选取壳体外侧壁上基准面区域包括:

29、在高度方向上,选取基准面区域与焊缝间隔设置。

30、在一些实施例中,焊缝凸出高度检测步骤还包括:

31、将焊缝在其延伸方向上划分为多个检测区域;

32、将壳体的外表面在每个检测区域均对应拟合出一个子基准面区域,基准面区域包括多个子基准面区域;

33、其中,在得出焊缝在每个检测区域的凸出高度时,选取相应的子基准面区域进行计算。

34、在一些实施例中,焊接检测方法还包括焊缝外观缺陷检测步骤,焊缝外观缺陷检测步骤包括:

35、在图像中建立至少一个平行于壳体外侧壁的平面与焊缝相交,得出的相交线为焊缝表面的轮廓线;

36、在相交线上取多个点拟合空间直线,并计算相交线上的多个点到空间直线的距离;

37、将距离与预设距离阈值进行比较,判定焊缝外观是否存在缺陷。

38、在一些实施例中,将距离与预设距离阈值进行比较,判定焊缝外观是否存在缺陷包括:

39、在焊缝的延伸方向上,若焊缝在第二预设距离范围内连续出现距离超出预设距离阈值的点,则判定焊缝存在外观缺陷。

40、在一些实施例中,焊缝外观缺陷检测步骤还包括:

41、在焊缝外观存在缺陷的情况下,根据超出预设距离阈值的点相对于空间直线的偏离方向以及所处位置,确定焊缝外观的缺陷类型。

- 还没有人留言评论。精彩留言会获得点赞!