一种液压支架群的数字孪生体的管理方法和系统与流程

本发明涉及煤矿综采设备监管,具体而言,涉及一种液压支架群的数字孪生体的管理方法和系统。

背景技术:

1、随着煤矿综采工作面的智能化、无人化是当前煤矿开采领域的发展趋势,而让综采工作面保持较好的直线度是其重要的基础之一,保证工作面“三直”成为了综采自动化的基本要求,即要求液压支架、刮板机、煤壁保证较高的直线度。

2、目前,对于单一的液压支架,通过人工获取多角度图像可以对液压支架本身的状态进行建模,以实现对单个液压支架工作状态的监控,但是对于液压支架群整体的位姿状态,不仅需要各个液压支架的位姿,还需要液压支架之间的关系,液压支架与煤层的关系等多方面的参数,因此通过人工采集图像的方式不便于获取和调整液压支架群当前位姿。

技术实现思路

1、本发明解决的问题是不便于获取和调整液压支架群当前位姿。

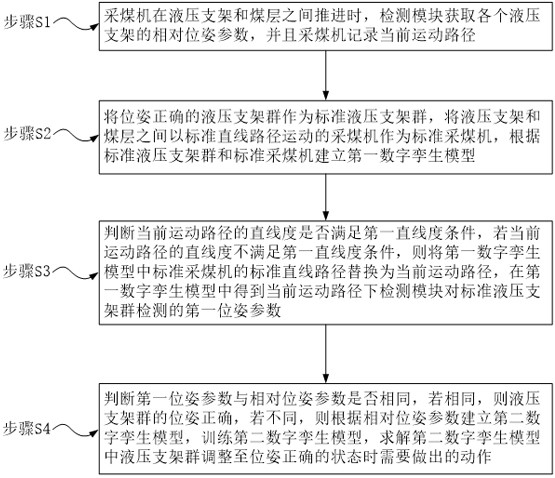

2、为解决上述问题,本发明提供一种液压支架群的数字孪生体的管理方法,所述液压支架群包括多个液压支架,所述液压支架群用于采煤系统,所述采煤系统还包括位于所述液压支架和煤层之间的采煤机,所述采煤机具有朝向所述液压支架的检测模块,所述管理方法包括:步骤s1:所述采煤机在所述液压支架和所述煤层之间推进时,所述检测模块获取各个所述液压支架的相对位姿参数,并且所述采煤机记录当前运动路径;步骤s2:将位姿正确的所述液压支架群作为标准液压支架群,将所述液压支架和所述煤层之间以标准直线路径运动的所述采煤机作为标准采煤机,根据所述标准液压支架群和所述标准采煤机建立第一数字孪生模型;步骤s3:判断所述当前运动路径的直线度是否满足第一直线度条件,若当前运动路径的直线度不满足所述第一直线度条件,则将所述第一数字孪生模型中所述标准采煤机的所述标准直线路径替换为所述当前运动路径,在第一数字孪生模型中得到所述当前运动路径下所述检测模块对所述标准液压支架群检测的第一位姿参数;步骤s4:判断所述第一位姿参数与所述相对位姿参数是否相同,若相同,则所述液压支架群的位姿正确,若不同,则根据所述相对位姿参数建立第二数字孪生模型,训练所述第二数字孪生模型,求解所述第二数字孪生模型中所述液压支架群调整至位姿正确的状态时需要做出的动作。

3、采用该技术方案后所达到的技术效果:采煤机在液压支架和煤层之间推进时,位于液压支架前侧,能够直接获取各个液压支架的位姿,并且依次获取各个液压支架的位姿后,该液压支架群中相邻液压支架之间的位置关系、液压支架与煤层的关系,均可以相应得到,便于检测和调整整个液压支架群;采煤机一边刮取煤矿,一边对液压支架的位姿进行检测,无需占用额外的检测时间,相比人工检测或是其他设备辅助检测更节省时间,提高检测和调节液压支架群的效率;将标准液压支架群和标准采煤机作为参考,可以准确反映液压支架位姿正确时能够被检测到的信息,提高当前的相对位姿参数在进行判断时的精度;当采煤机的当前运动路径的直线度不满足第一直线度条件时,即当前运动路径相比标准直线路径波动过大,在当前运动路径下获取相对位姿参数时采煤机的状态显然与标准采煤机不同,因此会造成误差,而将第一数字孪生模型中的标准直线路径替换为当前运动路径,可以使采煤机的状态保持统一,从而以相同的状态获取液压支架的相对位姿参数,消除采煤机运动路径带来的误差,进一步提高准确度;判断第一位姿参数与相对位姿参数的是否相同,即二者是否在误差范围内,若不满足误差范围,通过训练数字孪生模型的方式,可以计算出效率最高的动作方式,以便于后续快速调整液压支架的位姿,提高液压支架群的调整效率。

4、进一步的,所述步骤s1中,所述检测模块获取各个所述液压支架的相对位姿参数,包括:设定所述采煤机的起点线和终点线,根据所述起点线和所述终点线的距离l以及所述液压支架群中所述液压支架的数量,在所述起点线和所述终点线之间设定多个检测点,每个所述液压支架对应一个或多个所述检测点;所述采煤机运动至所述检测点时,所述检测模块获取所述检测点在检测方向上对应的所述液压支架的检测信息,根据所述检测信息和所述检测方向计算所述液压支架的相对位姿参数。

5、采用该技术方案后所达到的技术效果:每个液压支架通过一个或多个检测点可以获取至少一个检测方向的相对位姿参数;每个液压支架对应多个检测点;一方面,多个检测方向可以更准确地确定液压支架的结构以及液压支架相对其对应的检测点的距离、朝向等相对位姿参数,从而便于和第二数字孪生模型进行对比;另一方面,当遇到振动、异物遮挡等环境因素,或者相邻液压支架之间相互遮挡的因素时,每个液压支架对应多个检测点,可以删除检测异常的检测信息,保留检测正常的检测信息,从而避免无法获取该液压支架的相对位姿参数的情况。

6、进一步的,所述相对位姿参数包括:所述液压支架与所述采煤机的相对位置;所述检测模块获取所述检测点在检测方向上对应的所述液压支架的检测信息,根据所述检测信息和所述检测方向计算所述液压支架的相对位姿参数,具体包括:设定所述液压支架上的第一目标参考点,所述检测模块获取所述第一目标参考点相对所述检测方向偏移的角度以及所述第一目标参考点与所述检测点的距离,以确定所述液压支架与所述采煤机的相对位置。

7、采用该技术方案后所达到的技术效果:在检测方向上,第一目标参考点偏移的角度即液压支架相对检测方向偏移的角度,而第一目标参考点与检测点的距离则能够反映液压支架与检测点的距离;检测点的位置根据采煤机的起点线和终点线之间的距离提前设定,而根据当前运动路径,也可以确定检测点的检测方向,因此得到液压支架与所述采煤机的相对位置后,即可确定液压支架的绝对位置;其中,第一目标参考点可以选择液压支架的重心、或者液压支架的底座的中心,此处不做限定。

8、进一步的,所述相对位姿参数包括:所述液压支架相对所述采煤机的偏转角度;所述检测模块获取所述检测点在检测方向上对应的所述液压支架的检测信息,根据所述检测信息和所述检测方向计算所述液压支架的相对位姿参数,具体包括:设定所述液压支架上的多个第二目标参考点,所述检测模块获取至少一个所述第二目标参考点相对所述检测方向偏移的角度以及所述第二目标参考点与所述检测点的距离,结合多个所述第二目标参考点之间的相对位置,以确定所述液压支架相对所述采煤机的偏转角度。

9、采用该技术方案后所达到的技术效果:在检测方向上,第二目标参考点偏移的角度、以及第二目标参考点与检测点的距离能够准确反映第二目标参考点与检测点的相对位置;结合检测点的绝对位置可确定第二目标参考点的绝对位置;而根据一个第二目标参考点的绝对位置,以及各个第二目标参考点的相对位置即可将多个第二目标参考点连线的偏转角度确定下来,从而确定液压支架偏转角度;当然多个第二目标参考点也可以都通过检测点来确定绝对位置,此处不做限定;其中,第二目标参考点可以设置在液压支架朝向煤层的一端以及远离煤层的一端,也即液压支架处于正确的位姿状态时,液压支架与煤层垂直,第二目标参考点的连线也与煤层垂直,便于进行对比;其中一个第二目标参考点也可以与第一目标参考点共用。

10、进一步的,所述步骤s2中,所述根据所述标准液压支架群和所述标准采煤机建立第一数字孪生模型,具体包括:设定所述液压支架群中相邻所述液压支架的间距、所述标准直线路径以及所述液压支架与所述标准直线路径的距离,根据所述液压支架、所述采煤机和所述煤层的结构,建立第一三维模型;将所述第一三维模型导入到第一三维模型软件中,通过所述第一三维模型软件对所述第一三维模型进行渲染,得到所述渲染后的所述第一三维模型;将所述渲染后的所述第一三维模型导入物理引擎,设定所述采煤机的起点线和终点线,确定所述采煤机在所述标准直线路径上的运动范围,根据所述运动范围对所述采煤机进行约束,得到所述第一数字孪生模型。

11、采用该技术方案后所达到的技术效果:第一三维模型体现液压支架群的位姿正确时的状态,建立第一三维模型,便于准确对比当前的液压支架群的位姿与正确的位姿;设定采煤机的运动范围,便于模拟采煤机对正确位姿的液压支架群获取的检测信息。

12、进一步的,所述步骤s4中,所述根据所述相对位姿参数建立所述第二数字孪生模型,具体包括:读取所述当前运动路径、以及各个所述检测点的位置、所述液压支架与所述采煤机的相对位置、所述液压支架相对所述采煤机的偏转角度,根据所述液压支架、所述采煤机和所述煤层的结构,建立第二三维模型;将所述第二三维模型导入到三维模型软件中,通过所述三维模型软件对所述第二三维模型进行渲染,得到所述渲染后的所述第二三维模型;将所述渲染后的所述第二三维模型导入物理引擎,设定所述液压支架的移动方式,确定所述液压支架的运动范围,根据所述液压支架的运动范围对所述液压支架进行约束,得到所述第二数字孪生模型。

13、采用该技术方案后所达到的技术效果:第二三维模型体现液压支架群的位姿异常时的状态,建立第二三维模型,便于准确对比当前的液压支架群的位姿与正确的位姿,从而调节当前的液压支架群;设定液压支架的移动方式,例如液压支架调整朝向的旋转方式,以及液压支架平移的方式,用于计算如何移动可以调整液压支架群至正确的位姿。

14、进一步的,所述步骤s4中,所述训练所述第二数字孪生模型,求解所述第二数字孪生模型中所述液压支架群调整至位姿正确的状态时需要做出的动作,具体包括:将随机样本库代入所述第二数字孪生模型进行计算,生成训练样本,选取所述液压支架的平移和旋转动作为自变量,以所有所述液压支架的动作时间为因变量,以所有所述液压支架的动作时间最小为优化目标,利用预设优化算法对所述液压支架的平移和旋转动作的顺序和动作量进行调整,获取所有所述液压支架的动作时间最小情况下所述液压支架的平移和旋转动作参数。

15、采用该技术方案后所达到的技术效果:训练第二数字孪生模型,可以得到液压支架群中,各个液压支架进行平移和旋转的动作时间,根据动作的顺序和动作量的不同不断比较,得到最小的动作时间,从而提高后续调节液压支架位姿的效率。

16、进一步的,所述步骤s3还包括:若当前运动路径的直线度满足所述第一直线度条件,则在第一数字孪生模型中得到所述标准直线路径下所述检测模块对所述标准液压支架群检测的第二位姿参数;并进行步骤s5;所述管理方法还包括:所述步骤s5:判断所述第二位姿参数与所述相对位姿参数是否相同,若相同,则所述液压支架群的位姿正确,若不同,则根据所述相对位姿参数建立第三数字孪生模型,训练所述第三数字孪生模型,求解所述第三数字孪生模型中所述液压支架群调整至位姿正确的状态时需要做出的动作。

17、采用该技术方案后所达到的技术效果:当前运动路径的直线度满足第一直线度条件时,即当前运动路径的直线度在误差允许的范围内,因此可以将当前检测到的相对位姿参数,与标准液压支架群检测的第二位姿参数进行对比,以判断液压支架群的位姿是否正确;而在标准直线路径下,检测模块对每个标准液压支架的检测位置、方向均相同,可以采用同样的检测信息,省去了获取所有标准液压支架的检测信息的时间,提高了检测效率。

18、进一步的,在步骤s1之前,所述管理方法还包括:检测判断所述煤层的直线度k1是否满足第二直线度条件,若满足,则进行步骤s1,若不满足,则结束;其中,所述第二直线度条件为k1≤a;所述第一直线度条件为所述当前运动路径的直线度k1≤b;其中a,b为常数,且a>b。

19、采用该技术方案后所达到的技术效果:当煤层的直线度不满足第二直线度条件时,煤层起伏较大,位于采煤机上的检测模块可能因遮挡或检测方向无法对准液压支架,导致不能获取有效的检测信息,因此排除该情况可以避免监测误差较大。

20、本发明还提供一种液压支架群的数字孪生体的管理系统,用于实现如上述任一技术方案提供的管理方法。

21、采用该技术方案后所达到的技术效果:该管理系统能够实现上述一个或多个技术效果。

22、综上所述,本技术上述各个技术方案可以具有如下一个或多个优点或有益效果:i)采煤机在液压支架和煤层之间推进时,位于液压支架前侧,能够直接获取各个液压支架的位姿,并且依次获取各个液压支架的位姿后,该液压支架群中相邻液压支架之间的位置关系、液压支架与煤层的关系,均可以相应得到,便于检测和调整整个液压支架群;ii)采煤机一边刮取煤矿,一边对液压支架的位姿进行检测,无需占用额外的检测时间,相比人工检测或是其他设备辅助检测更节省时间,提高检测和调节液压支架群的效率;iii)将标准液压支架群和标准采煤机作为参考,可以准确反映液压支架位姿正确时能够被检测到的信息,提高当前的相对位姿参数在进行判断时的精度;iv)当采煤机的当前运动路径的直线度不满足第一直线度条件时,即当前运动路径相比标准直线路径波动过大,在当前运动路径下获取相对位姿参数时采煤机的状态显然与标准采煤机不同,因此会造成误差,而将第一数字孪生模型中的标准直线路径替换为当前运动路径,可以使采煤机的状态保持统一,从而以相同的状态获取液压支架的相对位姿参数,消除采煤机运动路径带来的误差,进一步提高准确度;v)判断第一位姿参数与相对位姿参数的是否相同,即二者是否在误差范围内,若不满足误差范围,通过训练数字孪生模型的方式,可以计算出效率最高的动作方式,以便于后续快速调整液压支架的位姿,提高液压支架群的调整效率;vi)多个检测方向可以更准确地确定液压支架的结构以及液压支架相对其对应的检测点的距离、朝向等相对位姿参数,从而便于和第二数字孪生模型进行对比,每个液压支架对应多个检测点,可以删除检测异常的检测信息,保留检测正常的检测信息,从而避免无法获取该液压支架的相对位姿参数的情况。

- 还没有人留言评论。精彩留言会获得点赞!