氮化镓气体传感器及其制备方法、气体检测方法与流程

本申请涉及半导体器件,具体地,涉及氮化镓气体传感器及其制备方法、气体检测方法。

背景技术:

1、气体传感器是一种能够将气体的成份、浓度等信息转换成可以被人员、仪器仪表、计算机等利用的信息的装置,广泛应用于各行各业。

2、常见的气体传感器包括电化学式、催化燃烧式、热导式、红外式以及半导体式气体传感器等,可用于监测气体浓度。虽然气体传感器能够适用于不同的应用场景,但也存在着诸多弊端:化学传感器的使用寿命较短;催化传感器在检测低浓度氢气时表现出优异的灵敏度,但是其催化材料容易受含p、s、si等元素的化合物以及co和碳氢化合物等的影响产生中毒现象,从而导致催化传感器的灵敏度降低;半导体式传感器在高温条件下表现出优异的灵敏度,但是低温条件会限制其气体检测的选择性、灵敏度和响应/恢复时间。

3、因此,目前的氮化镓气体传感器及其制备方法、气体检测方法仍有待改进。

技术实现思路

1、本申请旨在至少一定程度上缓解或解决上述提及问题中的至少一个。

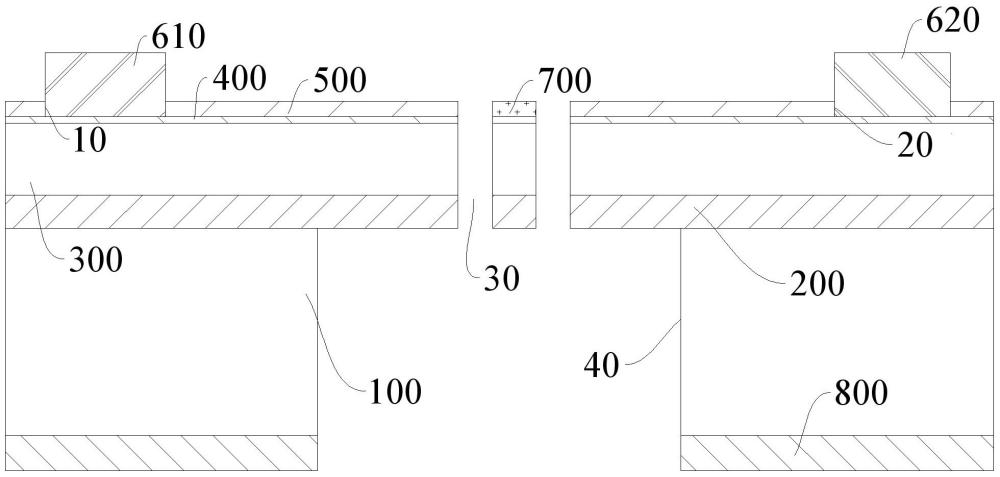

2、在本申请的一方面,本申请提出了一种氮化镓气体传感器。在本申请的一些实施例中,所述氮化镓气体传感器包括:衬底;依次设置在所述衬底一侧的第一支撑层、沟道层、势垒层和绝缘层;间隔设置的第一凹槽和第二凹槽,所述第一凹槽和所述第二凹槽贯穿所述绝缘层;第一电极,所述第一电极填充所述第一凹槽的至少部分空间并覆盖所述势垒层远离所述衬底的部分表面;第二电极,所述第二电极填充所述第二凹槽的至少部分空间并覆盖所述势垒层远离所述衬底的部分表面;多个通孔,所述通孔贯穿所述第一支撑层、所述沟道层、所述势垒层和所述绝缘层,多个所述通孔之间的结构组成悬臂梁;吸收层,所述吸收层覆盖所述悬臂梁的势垒层远离所述衬底的至少部分表面;所述衬底具有第三凹槽,所述第三凹槽贯穿所述衬底,多个所述通孔和所述悬臂梁在所述衬底上的正投影落在所述第三凹槽的范围内。由此,该气体传感器可以利用不同气体热导率不同的特性,实现对不同气体的特异性检测,并且,该气体传感器具有较高的灵敏度。

3、在本申请的一些实施例中,所述悬臂梁被多个所述通孔划分为多个“l”型支部,任意两个所述“l”型支部为线接触或面接触,至少两个所述“l”型支部为面接触。由此,悬臂梁可以较好的释放应力,有利于提高气体传感器的稳定性、延长气体传感器的使用寿命。

4、在本申请的一些实施例中,所述“l”型支部包括第一侧结构和第二侧结构,所述第一侧结构与所述第二侧结构的长度之和为50nm~200µm,所述第一侧结构的宽度为10nm~40µm,所述第二侧结构的宽度为10nm~40µm。“l”型支部的尺寸在上述范围内,有利于进一步提高气体传感器的稳定性。

5、在本申请的一些实施例中,所述通孔为矩形通孔,所述通孔的数量为2,所述悬臂梁的长度为50nm~200µm,所述悬臂梁的宽度为10nm~40µm。

6、在本申请的一些实施例中,所述吸收层的材质包括ga2o3、aln、tio2、sno2、wo3、ta2o5、zno中的一种或多种。由此,上述材质的吸收层可以提高气体传感器对光线响应的灵敏度,还可以提高气体传感器的信号强度。

7、在本申请的一些实施例中,所述氮化镓气体传感器满足以下条件中的至少之一:所述氮化镓气体传感器还包括第二支撑层,所述第二支撑层位于所述衬底远离所述第一支撑层的一侧;所述衬底为n型掺杂的硅衬底或p型掺杂的硅衬底;所述衬底为晶圆,所述衬底的直径为4寸~8寸;所述衬底的厚度为100µm~1000µm;所述第一支撑层的材质包括氮化硅;所述第一支撑层的厚度为10nm~1000nm;所述沟道层的材质包括gan;所述沟道层的厚度为0.1µm~10µm;所述势垒层的材质包括algan;所述势垒层的厚度为10nm~1000nm;所述绝缘层的材质包括sio2和si3n4中的至少之一;所述绝缘层的厚度为10nm~1000nm;所述第一电极的材质和所述第二电极的材质各自独立地为ti或其合金、al或其合金、w或其合金、cr或其合金、ni或其合金、pt或其合金、au或其合金。由此,上述材质的电极具有良好的导电性能,有利于进一步提高氮化镓气体传感器的性能。

8、在本申请的另一方面,本申请提出了一种制备前面所述的氮化镓气体传感器的方法。在本申请的一些实施例中,制备前面所述的氮化镓气体传感器的方法包括:提供原始衬底;在所述原始衬底的一侧依次形成原始第一支撑层、原始沟道层、原始势垒层和原始绝缘层;刻蚀所述原始绝缘层,形成间隔设置的第一凹槽和第二凹槽;形成第一电极和第二电极,所述第一电极填充所述第一凹槽的至少部分空间并覆盖所述原始势垒层远离所述原始衬底的部分表面,所述第二电极填充所述第二凹槽的至少部分空间并覆盖所述原始势垒层远离所述原始衬底的部分表面;局部刻蚀所述原始绝缘层并沉积吸收层,所述吸收层覆盖所述原始势垒层远离所述原始衬底的部分表面;局部刻蚀所述原始衬底,形成第三凹槽,得到衬底;沿所述原始第一支撑层指向所述吸收层的方向进行刻蚀,形成多个通孔,得到第一支撑层、沟道层、势垒层和绝缘层,所述通孔贯穿所述第一支撑层、所述沟道层、所述势垒层和所述绝缘层,多个所述通孔之间的结构组成悬臂梁,多个所述通孔和所述悬臂梁在所述衬底上的正投影落在所述第三凹槽的范围内。由此,利用上述方法制备得到的氮化镓气体传感器具有前面所述的氮化镓气体传感器所具有的全部特征以及优点,在此不再赘述。

9、在本申请的一些实施例中,采用聚焦离子束设备刻蚀形成多个所述通孔,离子束电压为0.5kv~50kv,电流为0.1pa~50na。由此,有利于缩短器件的制备时间,并且,可以提高氮化镓气体传感器的制备良率。

10、在本申请的又一方面,本申请提出了一种气体检测方法。在本申请的一些实施例中,所述气体检测方法包括:向前面所述的氮化镓气体传感器施加横向电压;使待测气体通过所述氮化镓气体传感器的通孔,或者,使待测气体在吸收层远离衬底的一侧横向流过;周期性地向悬臂梁设置有吸收层的一侧施加光照;其中,检测过程中监测横向电流变化。由此,可以利用不同温度对光导衰退时间的影响和不同气体热导率不同的特性,通过监测光导电流持续时间的变化实现不同气体的特异性检测。

11、在本申请的一些实施例中,所述气体检测方法满足以下条件中的至少之一:施加光照采用的光源包括紫外光、可见光或红光;待测气体的流量为0.001m3/h~1m3/h;横向电压为1v~30v;待测气体包括氢气、氮气、一氧化碳、二氧化碳、氧气、一氧化氮、二氧化氮、水蒸气和有机气体分子中的至少之一。

技术特征:

1.一种氮化镓气体传感器,其特征在于,包括:

2.根据权利要求1所述的氮化镓气体传感器,其特征在于,所述悬臂梁被多个所述通孔划分为多个“l”型支部,任意两个所述“l”型支部为线接触或面接触,至少两个所述“l”型支部为面接触。

3.根据权利要求2所述的氮化镓气体传感器,其特征在于,所述“l”型支部包括第一侧结构和第二侧结构,所述第一侧结构与所述第二侧结构的长度之和为50nm~200µm,所述第一侧结构的宽度为10nm~40µm,所述第二侧结构的宽度为10nm~40µm。

4.根据权利要求1所述的氮化镓气体传感器,其特征在于,所述通孔为矩形通孔,所述通孔的数量为2,所述悬臂梁的长度为50nm~200µm,所述悬臂梁的宽度为10nm~40µm。

5.根据权利要求1~4中任一项所述的氮化镓气体传感器,其特征在于,所述吸收层的材质包括ga2o3、aln、tio2、sno2、wo3、ta2o5、zno中的一种或多种。

6.根据权利要求1~4中任一项所述的氮化镓气体传感器,其特征在于,满足以下条件中的至少之一:

7.一种制备权利要求1~6中任一项所述的氮化镓气体传感器的方法,其特征在于,包括:

8.根据权利要求7所述的方法,其特征在于,采用聚焦离子束设备刻蚀形成多个所述通孔,离子束电压为0.5kv~50kv,电流为0.1pa~50na。

9.一种气体检测方法,其特征在于,包括:

10.根据权利要求9所述的气体检测方法,其特征在于,满足以下条件中的至少之一:

技术总结

本申请公开了氮化镓气体传感器及其制备方法、气体检测方法,氮化镓气体传感器包括:衬底;依次设置在衬底一侧的第一支撑层、沟道层、势垒层和绝缘层;间隔设置的第一凹槽和第二凹槽,第一凹槽和第二凹槽贯穿绝缘层;第一电极;第二电极;多个通孔,通孔贯穿第一支撑层、沟道层、势垒层和绝缘层,多个通孔之间的结构组成悬臂梁;吸收层,吸收层覆盖悬臂梁的势垒层远离衬底的至少部分表面;衬底具有第三凹槽,第三凹槽贯穿衬底,多个通孔和悬臂梁在衬底上的正投影落在第三凹槽的范围内。由此,该气体传感器可以利用不同气体热导率不同的特性,实现对不同气体的特异性检测,并且,该气体传感器具有较高的灵敏度。

技术研发人员:卓启明,孙剑文

受保护的技术使用者:合肥美镓传感科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!