一种大口径管道耐磨性检测装置及检测方法与流程

本发明涉及管道耐磨性检测,尤其涉及一种大口径管道耐磨性检测装置及检测方法。

背景技术:

1、大口径疏浚钢管是主要用于清理输送泥沙、泥浆以及其它混合杂物的钢制管道。应用场景为:开挖港池、进港航道、吹填造陆以兴建码头、港区和临港工业区、沿海城市用地和娱乐休闲用地、岸滩养护、水利防洪和库区清淤、江河湖海等水环境的改善和生态恢复以及各类水下管线沟的施工和填埋。为了保证疏浚钢管的使用效果和寿命需要对其耐磨性进行检测。

2、授权公告号为cn218036222u的中国专利文件涉及一种大口径管道腐层耐磨性检测装置,包括:第一夹块,左侧的支架右侧壁上部设置有设置第一夹块。工作人员开启旋转电机,旋转电机的输出轴转动带动第二皮带轮转动,第二皮带轮通过平皮带带动第一皮带轮转动,第一皮带轮带动转杆转动,转杆通过磨砂带带动另一个转杆转动,磨砂带转动对管道的外侧壁后侧进行打磨。

3、上述的磨性检测主要作用与大口径管道的外部,检测人员对大口径管道的外部检测结果获取简单方便,但大口径管道实际使用过程中管道内部出现磨损问题时往往更难被发现,容易引起物料泄漏的风险,尤其是一些化学制品,泄漏后危害极大,因此对管道内部的耐磨性能检测是很有必要,亟需一种对大口径管道内部耐磨性进行灵活精准检测的技术。

技术实现思路

1、针对背景技术中存在的问题,提出一种大口径管道耐磨性检测装置及检测方法,通过设置标记组件、打磨组件、检测光线发射件和打磨痕迹显示件配合,标记组件对大口径管道密封和通入/抽出标记液,打磨组件对检测区旋转打磨,检测光线发射件和打磨痕迹显示件对打磨区域进行痕迹检测。

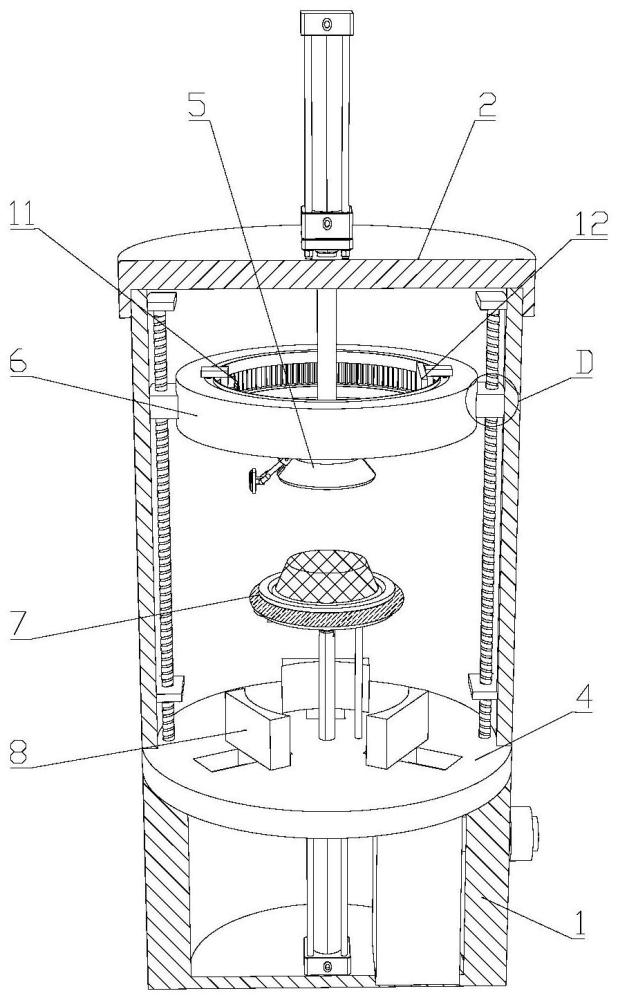

2、本发明提出一种大口径管道耐磨性检测装置,包括外部设置可拆卸顶盖,内部设置隔板的检测筒,设置在隔板上,堵塞通液端伸入大口径管道,沿其轴线方向上下移动,对检测区底部密封并向检测区灌入/抽出标记液的标记组件,设置在顶盖上,打磨端伸入大口径管道,并沿其轴线方向上下移动,对检测区旋转打磨的打磨组件,设置在顶盖和隔板之间的位置调节组件,通过位置调节组件驱动,在大口径管道外周做环形轨迹移动和升降移动的检测光线发射件,以及通过位置调节组件驱动,在大口径管道外周与检测光线发射件同步移动且配合使用的打磨痕迹显示件。

3、优选的,打磨组件包括通过上下移动实现同步旋转的转动罩;转动罩上设置打磨件;顶盖上设置有驱动转动罩升降的驱动结构一。

4、优选的,转动罩为上小下大且两头敞口的喇叭状结构,内部设置与驱动结构一驱动端连接的转轴;转轴外周设置一圈带曲面的推动片;推动片与流体接触后,形成推动转动罩旋转的推力。

5、优选的,打磨件将转动罩旋转产生的离心力作为打磨的部分动力;打磨件包括设置在转动罩上的安装架、一端转动连接安装架的转动杆以及转动设置在转动杆另一端的打磨器。

6、优选的,转动杆采用金属材料制成,转动罩上设置对转动杆作用的电磁铁。

7、优选的,位置调节组件包括做升降移动的调节环以及沿圆周转动设置在调节环上且位置相对的两组安装座;检测光线发射件和打磨痕迹显示件分别设置在两组安装座上。

8、优选的,检测光线发射件为光线发射仪;打磨痕迹显示件包括设置在安装座上的显示座、转动设置在显示座两侧的转杆以及两端分别绕接在对应转杆上的胶片。

9、优选的,标记组件包括在隔板上方做升降移动的堵塞出液座;堵塞出液座的外周设置伸缩气囊环,中心设置连通蓄液箱的进出液头;堵塞出液座上还设置罩接进出液头的拦渣罩,同时沿拦渣罩的外周设置一圈集渣槽;隔板上上设置有驱动堵塞出液座升降的驱动结构二、驱动伸缩气囊环伸缩的驱动结构三,还设置有对大口径管道定位的定位件。

10、优选的,定位件呈放射状,沿堵塞出液座的外周设置多组,每组定位件包括驱动结构三以及通过驱动结构三驱动水平移动的定位架;隔板上设置导向槽;定位架滑动设置在导向槽上。

11、本发明又提出一种大口径管道耐磨性检测方法,采用上述的一种大口径管道耐磨性检测装置,步骤如下:

12、s1、将大口径管道对准标记组件的堵塞通液端,扣在隔板上;

13、s2、盖上顶盖,形成黑暗环境;

14、s3、标记组件的堵塞通液端伸入大口径管道,并移动至检测区底部;

15、s4、标记组件的堵塞通液端将检测区底部密封后,灌入标记液,直至整个检测区被浸没;

16、s5、打磨组件的打磨端伸入大口径管道,对检测区由上往下的旋转打磨;

17、s6、打磨痕迹处被标记液浸染;

18、s7、标记组件的堵塞通液端抽出部分标记液,露出打磨位置;

19、s8、检测光线发射件和打磨痕迹显示件做同步的上下移动和旋转,基于光成像技术,检测光线发射件发射的光线穿透大口径管道;打磨痕迹显示件采集打磨痕迹图像;

20、s9、通过打磨痕迹图像判断、分析大口径管道耐磨性能。

21、与现有技术相比,本发明具有如下有益的技术效果:设置可拆卸式检测筒,满足大口径管道的进出需求,检测过程密封,对环境和人体的影响小。标记组件、打磨组件、检测光线发射件和打磨痕迹显示件配合,标记组件的堵塞通液端从下放伸入大口径管道,对大口径管道密封和通入/抽出标记液,打磨组件的打磨端从上方伸入大口径管道,对检测区旋转打磨,检测光线发射件和打磨痕迹显示件配合,对打磨区域进行痕迹检测,标记液将打磨痕迹凸显,便于对其进一步的定量分析。整个检测过程连贯高效,还可以针对性的选择检测的区域、检测的参数和检测的流程,使得内壁的耐磨性检测可视化、量化、自动化、定制化,提高了大口径管道耐磨性检测的灵活性和精准性。

技术特征:

1.一种大口径管道耐磨性检测装置,其特征在于,包括:

2.根据权利要求1所述的一种大口径管道耐磨性检测装置,其特征在于,打磨组件(5)包括通过上下移动实现同步旋转的转动罩(501);转动罩(501)上设置打磨件(502);

3.根据权利要求2所述的一种大口径管道耐磨性检测装置,其特征在于,转动罩(501)为上小下大且两头敞口的喇叭状结构,内部设置与驱动结构一(9)驱动端连接的转轴(503);转轴(503)外周设置一圈带曲面的推动片(504);

4.根据权利要求2所述的一种大口径管道耐磨性检测装置,其特征在于,打磨件(502)将转动罩(501)旋转产生的离心力作为打磨的部分动力;

5.根据权利要求4所述的一种大口径管道耐磨性检测装置,其特征在于,转动杆(502b)采用金属材料制成,转动罩(501)上设置对转动杆(502b)作用的电磁铁(501a)。

6.根据权利要求1所述的一种大口径管道耐磨性检测装置,其特征在于,位置调节组件(6)包括做升降移动的调节环(601)以及沿圆周转动设置在调节环(601)上且位置相对的两组安装座(603);检测光线发射件(11)和打磨痕迹显示件(12)分别设置在两组安装座(603)上。

7.根据权利要求6所述的一种大口径管道耐磨性检测装置,其特征在于,检测光线发射件(11)为x光线发射仪;

8.根据权利要求/1所述的一种大口径管道耐磨性检测装置,其特征在于,标记组件(7)包括在隔板(4)上方做升降移动的堵塞出液座(701);堵塞出液座(701)的外周设置伸缩气囊环(703),中心设置连通蓄液箱(10)的进出液头(702);

9.根据权利要求8所述的一种大口径管道耐磨性检测装置,其特征在于,定位件(8)呈放射状,沿堵塞出液座(701)的外周设置多组,每组定位件(8)包括驱动结构三(402)以及通过驱动结构三(402)驱动水平移动的定位架(403);隔板(4)上设置导向槽(401);定位架(403)滑动设置在导向槽(401)上。

10.一种大口径管道耐磨性检测方法,其特征在于,采用权利要求7所述的一种大口径管道耐磨性检测装置,步骤如下:

技术总结

本发明涉及管道耐磨性检测技术领域,尤其涉及一种大口径管道耐磨性检测装置及检测方法。装置包括带隔板和顶盖的检测筒,设置在隔板上的标记组件,设置在顶盖上的打磨组件,设置在顶盖和隔板之间的位置调节组件,通过位置调节组件驱动的检测光线发射件和打磨痕迹显示件。本发明设置标记组件、打磨组件、检测光线发射件和打磨痕迹显示件配合,标记组件对大口径管道密封和通入/抽出标记液,打磨组件对检测区旋转打磨,检测光线发射件和打磨痕迹显示件对打磨区域进行痕迹检测。检测连贯高效,可针对性的选择检测的区域、检测的参数和检测的流程,使得内壁的耐磨性检测可视化、量化、自动化、定制化,提高了大口径管道耐磨性检测的灵活性和精准性。

技术研发人员:樊广志,刘波,樊振宇

受保护的技术使用者:艾锑威江苏材料科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!