解析塔的温度控制系统、方法及装置与流程

1.本技术涉及烟气净化技术领域,尤其涉及以一种解析塔的温度控制系统、方法及装置。

背景技术:

2.对于工业烟气,尤其是钢铁工业的烧结机产生的烧结烟气而言,采用包括活性炭吸附塔和解析塔的脱硫脱硝系统净化烟气是比较理想的方案。在脱硫脱硝系统中,活性炭吸附塔用于从烧结烟气或废气中吸附包括硫氧化物、氮氧化物和二恶英在内的污染物,而解析塔用于将吸附了污染物的活性炭进行高温解析再生,即在解析温度高于350℃时,吸附在活性炭上的硫氧化物、氮氧化物、二恶英等污染物在解析塔内发生快速解析或分解(二氧化硫被解析,氮氧化物和二恶英被分解),并且随着温度的升高,活性炭的解析效率进一步提高,再生时间缩短。

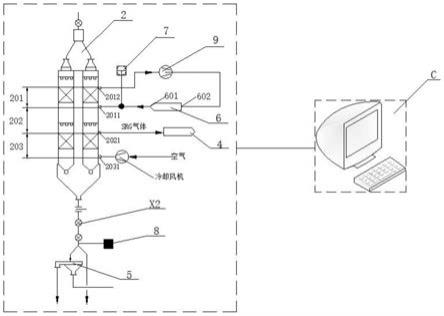

3.图1示出了一种活性炭脱硫脱硝系统,该系统包括:吸附塔1和解析塔2,吸附塔1侧面下部连接增压风机3,吸附塔1底部设置有排料圆辊101,排料圆辊101下方设置有第一星型卸灰阀x1;解析塔2连接制酸系统4,解析塔2底部设置有第二星型卸灰阀x2,第二星型卸灰阀x2下方设置有活性炭振动筛5。使用上述系统净化烧结烟气的过程为:除尘后的原烧结烟气经过增压风机3,增压后送至吸附塔1,烧结烟气中的硫氧化物在吸附塔1内被活性炭吸附并且催化氧化为硫酸,同时氮氧化物与脱硝用的氨气在吸附塔1内反应生成硝酸铵盐,以及氮氧化物与氨气发生脱硝反应,生产氮气和水,反应生成的硫酸与硝酸铵盐均被活性炭吸附,净化后的烟气经吸附塔1上的排气口排出,吸附饱和的活性炭通过排料圆辊101及第一星型卸灰阀x1,排放到第一活性炭输送机g1的料斗内,然后通过第一活性炭输送机g1把吸附饱和活性炭输送到解析塔2。吸附饱和的活性炭进入到解析塔2内,解析塔2内的高温气体对吸附饱和的活性炭进行间接加热解析,解析过程产生的大量含有高浓度so2、大量水分等多种污染物(srg)气体,被送往制酸系统4制酸,经过加热解析后的活性炭通过第二星型卸灰阀x2卸到活性炭振动筛5上,通过活性炭振动筛5,筛选出粗颗粒活性炭排放到第二活性炭输送机g2上,通过第二活性炭输送机g2把粗颗粒活性炭再次输入到吸附塔1循环使用。

4.在上述过程中,解析塔的解析温度的设定通常是,根据人工经验把解析温度设定在一个固定温度,而且,为了将活性炭完全解析,通常会将解析温度设定在一个较高的值,但是这种把解析温度固定的方式,并没有考虑到进入解析塔内活性炭吸附的污染物的含量,且解析温度越高,系统的能耗越高,这种情况下不仅浪费资源,而且会增加系统的运行成本,因此,如何获得最佳解析温度是亟待解决的问题。

技术实现要素:

5.本技术提供了一种解析塔的温度控制系统、方法及装置,以解决解析塔最佳解析温度获取的问题。

6.第一方面,本技术实施例提供一种解析塔的温度控制系统,所述温度控制系统包

括:解析塔以及控制端;

7.所述解析塔的上部为加热段,所述加热段的下部设有加热气体入口,所述加热气体入口连接至热风炉的出风口;靠近所述解析塔的加热气体入口管道处设置有温度传感器;所述解析塔的底部设置有检测装置,所述检测装置设置在第二星型卸灰阀和活性炭振动筛之间;其中:

8.所述控制端被配置为执行以下步骤:

9.根据所述检测装置测得的用于计算解析效率的参数,计算当前实际解析效率;

10.判断所述当前实际解析效率是否等于预设的目标解析效率;

11.如果所述当前实际解析效率不等于所述目标解析效率,则调整所述热风炉的温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度;

12.其中,调整所述热风炉的温度包括:

13.获取所述解析塔的当前解析温度,其中,所述当前解析温度由温度传感器测得;

14.根据所述当前解析温度和预先设定的解析温度调整表,调整所述热风炉的出风温度。

15.结合第一方面,在一种实现方式中,所述加热段的上部设有加热气体出口,所述加热气体出口通过热风循环风机连接至热风炉的气体入口,所述热风循环风机出口处设有阀门;

16.所述加热段的下部依次为过渡段、换热冷却段,所述过渡段的下部设有srg气体出口,并连接至制酸系统,所述换热冷却段的下部设有换热冷却气体入口,所述换热冷却气体入口与冷却风机连接;

17.调整所述热风炉的出风温度,包括:

18.如果所述当前实际解析效率小于所述目标解析效率,增大热风炉的煤气流量及相应的空气流量,以增加所述热风炉的出风温度,或者增大热风循环风机的阀门开度,增加热风循环风机的循环热风量,进而增加所述热风炉的出风温度。

19.结合第一方面,在一种实现方式中,调整所述热风炉的出风温度,还包括:

20.如果所述当前实际解析效率大于所述目标解析效率,减少热风炉的煤气流量,以降低所述热风炉的出风温度,或者,减小所述热风循环风机的阀门开度,进而降低所述热风炉的出风温度。

21.结合第一方面,在一种实现方式中,解析效率的计算方法是:

[0022][0023]

其中,m1(so2)为经过高温解析后,当前单位质量活性炭可释放的二氧化硫质量,m2(so2)为进入解析塔时,单位质量活性炭吸附的二氧化硫的质量。

[0024]

结合第一方面,在一种实现方式中,判断所述当前实际解析效率是否等于预设的目标解析效率,之后还包括:

[0025]

如果所述当前实际解析效率不等于所述目标解析效率,则判断所述当前实际解析效率是否小于预设的目标解析效率;

[0026]

如果当前实际解析效率小于预设的目标解析效率,获取解析塔的当前解析温度;

[0027]

根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔的第一解析温度;

[0028]

经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率;

[0029]

判断所述第一实际解析效率是否大于或等于所述目标解析效率;若否,则继续增加当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率大于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0030]

结合第一方面,在一种实现方式中,判断所述当前实际解析效率是否小于预设的目标解析效率,之后还包括:

[0031]

如果当前实际解析效率大于预设的目标解析效率,获取解析塔的当前解析温度。

[0032]

根据当前解析温度和预先设定的解析温度调整表,减少温度调整幅值,得到解析塔的第二解析温度。

[0033]

经过第二预设周期后,获取所述第一解析温度对应的第二实际解析效率。

[0034]

判断所述第二实际解析效率是否小于或等于所述目标解析效率;若否,则继续减少当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率小于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0035]

第二方面,本技术实施例部分提供了一种解析塔的温度控制方法,温度控制方法包括:

[0036]

获取用于计算解析效率的参数,并计算当前实际解析效率;

[0037]

判断所述当前实际解析效率是否等于预设的目标解析效率;

[0038]

如果所述当前实际解析效率不等于所述目标解析效率,则根据当前解析温度和预先设定的解析温度调整表,调整所述解析温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。

[0039]

结合第二方面,在一种实现方式中,判断所述当前实际解析效率是否等于预设的目标解析效率,之后还包括:

[0040]

如果所述当前实际解析效率不等于所述目标解析效率,则判断所述当前实际解析效率是否小于预设的目标解析效率;

[0041]

如果当前实际解析效率小于预设的目标解析效率,获取解析塔的当前解析温度;

[0042]

根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔的第一解析温度;

[0043]

经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率;

[0044]

判断所述第一实际解析效率是否大于或等于所述目标解析效率;若否,则继续增加当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率大于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0045]

结合第二方面,在一种实现方式中,判断所述当前实际解析效率是否小于预设的目标解析效率,之后还包括:

[0046]

如果当前实际解析效率大于预设的目标解析效率,获取解析塔的当前解析温度。

[0047]

根据当前解析温度和预先设定的解析温度调整表,减少温度调整幅值,得到解析塔的第二解析温度。

[0048]

经过第二预设周期后,获取所述第二解析温度对应的第二实际解析效率。

[0049]

判断所述第二实际解析效率是否小于或等于所述目标解析效率;若否,则继续减少当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率小于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0050]

第三方面,本技术实施例部分提供了一种解析塔的温度控制装置,所述温度控制装置包括:

[0051]

当前实际解析效率获取模块,用于根据计算解析效率的参数,计算当前实际解析效率;

[0052]

判断模块,用于判断所述当前实际解析效率是否等于预设的目标解析效率;

[0053]

最佳解析温度获取模块,用于在所述当前实际解析效率不等于所述目标解析效率,根据当前解析温度和预先设定的解析温度调整表,调整所述解析温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。

[0054]

结合第三方面,在一种实现方式中,所述温度控制装置还包括:

[0055]

第一判断模块,用于在所述当前实际解析效率不等于所述目标解析效率时,则判断所述当前实际解析效率是否小于预设的目标解析效率;

[0056]

第一当前解析温度获取模块,用于在当前实际解析效率小于预设的目标解析效率时,获取解析塔的当前解析温度;

[0057]

第一解析温度获取模块,用于根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔的第一解析温度;

[0058]

第一实际解析效率获取模块,用于在经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率;

[0059]

第一循环模块,用于判断所述第一实际解析效率是否大于或等于所述目标解析效率;若否,则继续增加当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率大于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0060]

结合第三方面,在一种实现方式中,所述温度控制装置还包括:

[0061]

第二判断模块,用于在当前实际解析效率大于预设的目标解析效率时,获取解析塔的当前解析温度。

[0062]

第二当前解析温度获取模块,用于根据当前解析温度和预先设定的解析温度调整表,减少温度调整幅值,得到解析塔的第二解析温度。

[0063]

第二实际解析效率获取模块,用于在经过第二预设周期后,获取所述第二解析温度对应的第二实际解析效率。

[0064]

第二循环模块,用于判断所述第二实际解析效率是否小于或等于所述目标解析效率;若否,则继续减少当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率小于或等于所述目标解析效率,其中,上一调整周期的解析温度为最佳解析温度。

[0065]

本技术公开一种解析塔的温度控制系统、方法及装置,所述系统包括解析塔以及控制端,解析塔连接热风炉对其进行加热,解析塔底部设置有检测装置,其中,控制端被配置为执行以下步骤:首先根据检测装置测得的用于计算解析效率的参数,计算当前实际解

析效率;然后判断当前实际解析效率是否等于预设的目标解析效率;如果当前实际解析效率不等于目标解析效率,则根据解析温度调整表,调整热风炉的温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。采用前述的方案,能够根据实际解析效率,寻找到最佳解析温度,进而在满足目标解析效率的前提下,使解析塔的运行能耗最低,节约资源,同时减少系统的运行成本。

附图说明

[0066]

为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0067]

图1是现有技术提供的活性炭脱硫脱硝系统的结构示意图;

[0068]

图2是本技术实施例提供的一种解析塔的温度控制系统的结构示意图;

[0069]

图3是本技术实施例提供的一种解析塔的温度控制系统中,控制端执行的步骤流程示意图;

[0070]

图4是本技术提供的第一实施例的流程示意图;

[0071]

图5是不同温度下解析效率随时间变化示意图。

[0072]

图6是本技术实施例提供的一种解析塔的温度控制方法的流程图;

[0073]

图7是本技术提供的第二实施例的流程示意图;

[0074]

图8是本技术实施例提供的一种解析塔的温度控制装置的结构示意图。

具体实施方式

[0075]

为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

[0076]

为了能够最大限度的节约资源,减少系统的运行成本,本技术提出了一种解析塔的温度控制系统,该温度控制系统可以根据解析塔的实际解析效率调节解析温度,进而找到最佳解析温度,其中,最佳解析温度是指解析塔满足系统解析效率目标值的前提下,使解析塔的运行能耗最低的解析温度。

[0077]

参照图2,图2示出了一种解析塔的温度控制系统的结构图,所述温度控制系统包括:解析塔2以及控制端c。

[0078]

其中,所述控制端c可以是系统控制中心,也可以是终端设备,例如计算机等。

[0079]

所述解析塔2的上部为加热段201,所述加热段201的下部设有加热气体入口2011,所述加热气体入口2011连接至热风炉6的出风口601;靠近所述解析塔2的加热气体入口2011管道处设置有温度传感器7;所述解析塔2的底部设置有检测装置8,所述检测装置8设置在第二星型卸灰阀x2和活性炭振动筛5之间。

[0080]

所述控制端c被配置为执行图3公开的步骤,包括:

[0081]

步骤s11,根据所述检测装置8测得的用于计算解析效率的参数,计算当前实际解析效率。

[0082]

其中,所述检测装置8获取高温解析后的活性炭样本,然后经过化验分析处理,计算出解析塔当前实际解析效率。

[0083]

步骤s12,判断所述当前实际解析效率是否等于预设的目标解析效率。

[0084]

其中,解析效率ηj是指单位质量活性炭吸附二氧化硫后,高温解析二氧化硫的质量占吸附量的比值,解析效率的计算方法是:

[0085][0086]

其中,m1(so2)为经过高温解析后,当前单位质量活性炭还可释放的二氧化硫质量,单位:g;m2(so2)为进入解析塔2时,单位质量活性炭吸附的二氧化硫的质量,单位:g;活性炭的单位质量一般取300g~1000g,优选500g。

[0087]

所述目标解析效率理论上可以达到100%,在本技术实施例以及下述所有实施例中,可以将目标解析效率设定为阈值范围。

[0088]

步骤s13,如果所述当前实际解析效率不等于所述目标解析效率,则调整所述热风炉6的温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。

[0089]

其中,调整所述热风炉6的温度包括以下过程:

[0090]

获取所述解析塔2的当前解析温度,其中,所述当前解析温度由温度传感器7测得;

[0091]

根据所述当前解析温度和预先设定的解析温度调整表,调整所述热风炉6的出风温度。

[0092]

其中,解析温度调整表是根据温度范围来调整解析温度,也就是说,解析温度在不同温度范围的调整幅值不同,例如表1,表1列举了一种解析温度调整表:

[0093]

表1

[0094]

解析温度t调整幅值δt390《t≤400℃3℃400《t≤410℃2℃410《t≤420℃1℃420《t≤430℃1℃430《t≤440℃2℃440《t≤450℃3℃

[0095]

本步骤中,在当前实际解析效率不等于目标解析效率时,根据温度传感器7测得的当前解析温度以及预先设定的解析温度调整表,调整热风炉6的温度,通过调整热风炉6的温度,调整解析温度,直到调整后的解析温度对应的实际解析效率等于所述目标解析效率,停止调整,则该调整后的解析温度即为最佳解析温度,此时,控制解析塔2以最佳解析温度运行。

[0096]

步骤s14,如果所述当前实际解析效率等于所述目标解析效率,则当前解析温度为最佳解析温度,控制解析塔2保持当前解析温度运行。

[0097]

本技术提供的一种解析塔的温度控制系统,所述系统包括解析塔2以及控制端c,解析塔2连接热风炉6对其进行加热,解析塔2底部设置有检测装置8,其中,控制端c被配置为执行以下步骤:首先根据检测装置8测得的用于计算解析效率的参数,计算当前实际解析效率;然后判断当前实际解析效率是否等于预设的目标解析效率;如果当前实际解析效率不等于目标解析效率,则根据解析温度调整表,调整热风炉6的温度,直至调整后的解析温

度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。采用前述的方案,能够根据实际解析效率,寻找到最佳解析温度,进而在满足目标解析效率的前提下,使解析塔2的运行能耗最低,节约资源,同时减少系统的运行成本。

[0098]

为了进一步地提高解析塔的温度控制系统的精确度,本技术实施例还公开了解析塔2加热的具体结构,以及采用上述结构对解析塔2进行加热时,所述热风炉6的出风温度(即解析温度)的具体调整方法。参照图2,所述加热段201的上部设有加热气体出口2012,所述加热气体出口2012通过热风循环风机9连接至热风炉6的气体入口602,所述热风循环风机9出口处设有阀门。

[0099]

其中,热风炉6、解析塔2、加热段201和热风循环风机9之间形成解析塔2的热风循环,热风炉6的出风口601连接至加热段201的加热气体入口2011,对解析塔2内的活性炭进行加热解析,经过热交换后的气体从加热气体出口2012送至热风循环风机9,通过热风循环风机9出口连接至热风炉6,使得热风可以循环利用,热风循环风机9出口处设有阀门,以控制循环热风的流量。

[0100]

所述加热段201的下部依次为过渡段202、换热冷却段203,所述过渡段202的下部设有srg气体出口2021,并连接至制酸系统4,所述换热冷却段203的下部设有换热冷却气体入口2031,所述换热冷却气体入口2031与冷却风机连接。

[0101]

其中,srg气体从过渡段202排出送至制酸系统4制酸,换热冷却段203的作用是将解析后的活性炭冷却,利用冷却风机吸入空气,冷却空气通过换热冷却气体入口2031送至解析塔2的换热冷却段203,通过冷却空气与活性炭进行间接换热,对活性炭进行冷却。

[0102]

采用前述结构调整所述热风炉6的出风温度,包括两种情况:一种是增加所述热风炉6的出风温度,一种是减小热风炉6的出风温度,具体调整方法如下:

[0103]

如果所述当前实际解析效率小于所述目标解析效率,增大热风炉6的煤气流量及相应的空气流量,以此来增加所述热风炉6的出风温度,或者增大热风循环风机9的阀门开度,增加热风循环风机9的循环热风量,进而增加所述热风炉6的出风温度。

[0104]

如果所述当前实际解析效率大于所述目标解析效率,减少热风炉6的煤气流量,以降低所述热风炉6的出风温度,或者,减小所述热风循环风机9的阀门开度,进而降低所述热风炉6的出风温度。

[0105]

基于图2公开的解析塔2的温度控制系统,本技术第一实施例公开了控制端c控制解析塔2获得最佳解析温度的具体步骤,参照图4,包括:

[0106]

步骤s21,根据所述检测装置8测得的用于计算解析效率的参数,计算当前实际解析效率。

[0107]

其中,本步骤可以是检测装置8获取解析塔高温解析后的活性炭样本,然后经过化验分析处理,计算出解析塔当前实际解析效率。

[0108]

步骤s22,判断所述当前实际解析效率是否等于预设的目标解析效率。

[0109]

其中,步骤s21与步骤s11原理相同,步骤s22与步骤s12原理相同,具体细节请参见相关描述。

[0110]

步骤s23,如果所述当前实际解析效率等于所述目标解析效率,则当前解析温度为最佳解析温度。

[0111]

步骤s24,如果所述当前实际解析效率不等于所述目标解析效率,则判断所述当前

实际解析效率是否小于预设的目标解析效率。

[0112]

此时,当前实际解析效率与目标解析效率不相符时,分两种情况,一种是当前实际解析效率小于预设的目标解析效率;一种是当前实际解析效率大于预设的目标解析效率;在当前实际解析效率小于预设的目标解析效率时,执行以下步骤:

[0113]

步骤s240,获取解析塔2的当前解析温度。

[0114]

本步骤中,解析塔2的当前解析温度为实时温度,可表示为t1。

[0115]

步骤s241,根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔2的第一解析温度。

[0116]

本步骤中,增加温度调整幅值是通过热风炉6实现,即根据当前解析温度和预先设定的解析温度调整表,确定相应的温度调整幅值,再利用热风炉增加相应的出风温度。

[0117]

步骤s242,经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率。

[0118]

步骤s243,判断所述第一实际解析效率是否大于或等于所述目标解析效率;若是,则执行步骤s244,若否,则返回重新执行s240,循环执行多个周期。

[0119]

步骤s244,最后一个调整周期的解析温度为最佳解析温度。

[0120]

本实施例中,由于实际解析效率小于预设的目标解析效率,所以t1值需要增大,才能提高解析效率,首先根据当前温度值t1的大小,来增加相应的调整幅值δt1,然后经过第一预设周期时间,判断实际解析效率是否达到目标解析效率,若否,则根据增加后t1+δt1值,所处的温度值范围,来增加相应的调整幅值δt2,经过第一预设周期时间,再次判断实际解析效率是否达到目标解析效率,以此循环,直到效率实测值达到或者超过目标解析效率截止,此时增加后的t1+δt1+δt2+...+δtn值作为系统的最佳解析温度。

[0121]

在当前实际解析效率大于预设的目标解析效率时,执行以下步骤:

[0122]

步骤s245,获取解析塔2的当前解析温度。

[0123]

步骤s246,根据当前解析温度和预先设定的解析温度调整表,减少温度调整幅值,得到解析塔2的第二解析温度。

[0124]

本步骤中,减少温度调整幅值是通过热风炉6实现,即根据当前解析温度和预先设定的解析温度调整表,确定相应的温度调整幅值,再利用热风炉6减少相应的出风温度。

[0125]

步骤s247,经过第二预设周期后,获取所述第二解析温度对应的第二实际解析效率。

[0126]

步骤s248,判断所述第二实际解析效率是否小于或等于所述目标解析效率;若是,则执行步骤s249,若否,则返回重新执行s245,循环执行多个周期。

[0127]

步骤s249,上一调整周期的解析温度为最佳解析温度。

[0128]

本实施例中,由于实际解析效率大于预设的目标解析效率,所以t1值需要较小,才能在保持高效率的前提下,节约资源,首先根据当前温度值t1的大小,来减少相应的调整幅度δt1,然后经过第二预设周期时间,判断解析效率实测值是否大于效率目标值,若否,则初始时刻的t1值就是最佳解析温度值,若是,在减少后的t

1-δt1值下,继续减少相应的调整幅度δt2,再次经过第二预设周期时间,判断解析效率实测值是否大于效率目标值,若是,则继续减少相应幅度的调整值δt3,如此循环,直到解析效率实测值小于目标解析效率值截止,此时,最佳解析温度为上一调整周期的温度值,即t

1-δt1-δt2-...-δt(n-1)作为

系统的最佳解析温度。

[0129]

在上述第一实施例中,第一预设周期和第二预设周期是解析塔2中活性炭加热解析时间,其计算过程如下:

[0130]

在活性炭脱硫脱硝系统实际运行过程中,为了满足系统物料平衡的要求,活性炭的物料循环量基本由进入吸附塔的烧结烟气量、烟气中so2和no

x

的浓度决定,因此,根据物料循环量可以确定解析塔2的下料速度,根据解析塔2的加热段201体积结构和下料速度,可以确定在活性炭的加热解析时间,其加热解析时间的计算如下所示:

[0131][0132]

其中,t1为活性炭加热解析时间,单位:min;s1为加热段201的横截面积,单位:m2;l1为加热段201的高度,单位:m;ρ为活性炭的密度,单位:t/m3;v1为解析塔2的下料速度,单位:t/h。

[0133]

根据实验结果可知,解析温度越高,在同样的加热时间内,解析效率越高,但是当解析温度超过阈值之后,解析效率不再升高,即在同样的解析温度下,加热时间越长,活性炭的so2释放越干净,解析效率越高,当加热时间超过阈值之后,解析效率不再升高。具体表示如下图5所示,图5中t1、t2和t3是指不同解析温度,横轴s表示解析时间,单位是min,纵轴ηj表示解析效率。

[0134]

因此,前述的第一预设周期和第二预设周期的设定是:当前温度下,解析效率达到最高时的最短时间阈值。

[0135]

本技术还公开了一种解析塔的温度控制方法,所述温度控制方法可应用于图2公开的温度控制系统,也可以应用于其他结构的控制系统,本技术不做具体限定,参照图6所示,所述温度控制方法包括:

[0136]

步骤s31,根据用于计算解析效率的参数,计算当前实际解析效率。

[0137]

本步骤中,用于计算解析效率的参数可以通过图2中的检测装置来获取高温解析后活性炭检测样本,并对样本进行化验分析,获取化验分析数据,利用化验分析数据可以计算出当前实际解析效率,也可以其他能够获取相关参数的装置来获取,本技术不做具体限定。

[0138]

步骤s32,判断所述当前实际解析效率是否等于预设的目标解析效率。

[0139]

步骤s33,如果所述当前实际解析效率不等于所述目标解析效率,则根据当前解析温度和预先设定的解析温度调整表,调整所述解析温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析温度。

[0140]

其中,所述当前解析温度由温度传感器测得。

[0141]

本步骤中,解析温度的调整方法可以采用图2中的热风炉以及热循环风机等结构进行调整,也可以采用其他能够实现解析塔解析温度的结构实现,本技术不做具体限定。

[0142]

步骤s34,如果所述当前实际解析效率等于所述目标解析效率,则当前解析温度为最佳解析温度,控制解析塔保持当前解析温度运行。

[0143]

为了更清楚的实现上述解析塔的温度控制方法,本技术第二实施例公开了所述温度控制方法的具体实现步骤,参照图7所示,包括:

[0144]

步骤s41,根据用于计算解析效率的参数,计算当前实际解析效率。

[0145]

其中,本步骤可以是检测装置获取解析塔高温解析后的活性炭样本,然后经过化验分析处理,计算出解析塔当前实际解析效率。

[0146]

步骤s42,判断所述当前实际解析效率是否等于预设的目标解析效率。

[0147]

步骤s43,如果所述当前实际解析效率等于所述目标解析效率,则当前解析温度为最佳解析温度。

[0148]

步骤s44,如果所述当前实际解析效率不等于所述目标解析效率,则判断所述当前实际解析效率是否小于预设的目标解析效率。

[0149]

此时,前实际解析效率与目标解析效率不相符时,分两种情况,一种是当前实际解析效率小于预设的目标解析效率;一种是当前实际解析效率大于预设的目标解析效率;在当前实际解析效率小于预设的目标解析效率时,执行以下步骤:

[0150]

步骤s440,获取解析塔的当前解析温度。

[0151]

步骤s441,根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔的第一解析温度。

[0152]

步骤s442,经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率。

[0153]

步骤s443,判断所述第一实际解析效率是否大于或等于所述目标解析效率;若是,则执行步骤s444,若否,则返回重新执行步骤s440,循环执行多个周期。

[0154]

步骤s444,最后一个调整周期的解析温度为最佳解析温度。

[0155]

在当前实际解析效率大于预设的目标解析效率时,执行以下步骤:

[0156]

步骤s445,获取解析塔的当前解析温度。

[0157]

步骤s446,根据当前解析温度和预先设定的解析温度调整表,减少温度调整幅值,得到解析塔的第二解析温度。

[0158]

步骤s447,经过第二预设周期后,获取所述第二解析温度对应的第二实际解析效率。

[0159]

步骤s448,判断所述第二实际解析效率是否小于或等于所述目标解析效率;若是,则执行步骤s449,若否,则返回重新执行步骤s445,循环执行多个周期。

[0160]

步骤s449,上一调整周期的解析温度为最佳解析温度。

[0161]

本技术第二实施例中公开的温度控制方法与第一实施例中的原理相似,相关之处可以参考前述的第一实施例具体细节,在此不做过多描述。

[0162]

下述为本发明装置实施例,可以用于执行本发明方法实施例。对于本发明装置实施例中未披露的细节,请参照本发明方法实施例。

[0163]

参照图8,图8示出了一种解析塔的温度控制装置,作为一种实现方式,所述温度控制装置可设置在图2温度控制系统中的控制端,所述温度控制装置包括:

[0164]

当前实际解析效率获取模块100,用于根据计算解析效率的参数,计算当前实际解析效率。

[0165]

判断模块200,用于判断所述当前实际解析效率是否等于预设的目标解析效率。

[0166]

最佳解析温度获取模块300,用于在所述当前实际解析效率不等于所述目标解析效率,根据当前解析温度和预先设定的解析温度调整表,调整所述解析温度,直至调整后的解析温度对应的实际解析效率等于所述目标解析效率,所述调整后的解析温度为最佳解析

温度。

[0167]

进一步地,在一种实现方式中,所述温度控制装置还包括:

[0168]

第一判断模块,用于在所述当前实际解析效率不等于所述目标解析效率时,则判断所述当前实际解析效率是否小于预设的目标解析效率;

[0169]

第一当前解析温度获取模块,用于在当前实际解析效率小于预设的目标解析效率时,获取解析塔的当前解析温度;

[0170]

第一解析温度获取模块,用于根据所述当前解析温度和预先设定的解析温度调整表,增加温度调整幅值,得到解析塔的第一解析温度;

[0171]

第一实际解析效率获取模块,用于在经过第一预设周期后,获取所述第一解析温度对应的第一实际解析效率;

[0172]

第一循环模块,用于判断所述第一实际解析效率是否大于或等于所述目标解析效率;若否,则继续增加当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率大于或等于所述目标解析效率,其中,最后一个调整周期的解析温度为最佳解析温度。

[0173]

进一步地,在一种实现方式中,所述温度控制装置还包括:

[0174]

第二判断模块,用于在当前实际解析效率大于预设的目标解析效率时,获取解析塔的当前解析温度。

[0175]

第二当前解析温度获取模块,用于根据当前解析温度和预先设定的解析温度调整表,减少热风炉的温度,得到解析塔的第二解析温度。

[0176]

第二实际解析效率获取模块,用于在经过第二预设周期后,获取所述第二解析温度对应的第二实际解析效率。

[0177]

第二循环模块,用于判断所述第二实际解析效率是否小于或等于所述目标解析效率;若否,则继续减少当前解析温度,循环执行多个周期,直至调整后的解析温度对应的实际解析效率小于或等于所述目标解析效率,其中,上一调整周期的解析温度为最佳解析温度。

[0178]

本说明书中各个实施例之间相同相似的部分互相参见即可。尤其,对于装置实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例中的说明即可。

[0179]

以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1