一种基于连续时间神经网络的浓密机预测控制方法及系统与流程

1.本发明涉及采矿、智能控制技术领域,特别涉及一种基于连续时间神经网络的浓密机预测控制方法及系统。

背景技术:

2.复杂过程工业系统的优化控制问题在工业信息化、智能控制领域中被广泛关注。在现代采矿技术中,浓密机是一种重要的大型沉降工具,它通过重力沉降作用可以将低浓度的固液混合物进行浓缩形成高浓度的混合物,起到减水、浓缩的作用。底流浓度是核心控制指标。该参量与其他过程监控变量如进料流量、进料浓度、出料流量、泥层高度有着复杂的非线性以及时延关系。由于其运行成本高、操作容错低,因此如[班晓娟;袁兆麟;刘婷;李佳;何润姿;.一种基于强化学习的浓密机在线控制方法:中国,cn103454176[p/ol]中所采用的免模型在线学习控制方法在真实浓密机系统上存在一定的局限性。

[0003]

近年来,利用深度微分方程模型来处理连续时间动态系统建模的方法在解决一些复杂系统建模问题上取得了很大的进展,这类模型可以拟合基于时序的丰富参数化分布。在当今过程控制领域中,pid虽然是用的最多的控制方法,但随着工业领域技术的发展,模型预测控制(mpc)也逐渐开始斩落头角。

[0004]

因此利用系统离线数据构建浓密机预测或仿真模型,并采用基于模型的控制方法实现底流浓度追踪与稳定是一种更安全、更有效的浓密机控制思路。文献[f.,langarica,s.,d

í

az,p.,torres,m.,&salas,j.c.(2020).neural network-based model predictive control of a paste thickener over an industrial internet platform.ieee transactions on industrial informatics,16(4),2859

–

2867.https://doi.org/10.1109/tii.2019.2953275]采用了一种基于encoder-decoder架构的多步预测模型用于预测未来底流浓度及泥层压力变化序列,并采用优化算法求解控制序列,但该方法所采用的深度离散序列模型没有考虑到浓密机系统本身存在的连续时间特性,因此使得模型精度退化且对监测数据的噪音值较为敏感。

技术实现要素:

[0005]

本发明提供了一种基于连续时间神经网络的浓密机预测控制方法及系统,以实现对浓密机底流浓度的稳定控制,并保持控制输入稳定在设定范围之内。

[0006]

为解决上述技术问题,本发明提供了如下技术方案:

[0007]

一方面,本发明提供了一种基于连续时间神经网络的浓密机预测控制方法,该方法包括:

[0008]

获取实际工业场景中浓密机系统的历史运行参数;其中,所述运行参数包括进出料流量、进出料浓度、泥层压力、絮凝剂流量以及耙架转速;

[0009]

基于深度时序网络,构建浓密机系统的连续时间状态空间模型,并利用所述历史运行参数对构建出的连续时间状态空间模型进行训练;

[0010]

获取待控制浓密机系统的当前运行参数,基于训练好的连续时间状态空间模型,根据所述当前运行参数,预测所述待控制浓密机系统的底流浓度变化;基于所述待控制浓密机系统的底流浓度变化预测结果,对所述待控制浓密机系统的输入控制序列进行优化,得到所述待控制浓密机系统的最优输入控制序列。

[0011]

进一步地,所述获取实际工业场景中浓密机系统的历史运行参数,包括:

[0012]

采集实际充填过程中浓密机系统的各传感器所监测到的原始运行参数;

[0013]

统计所述原始运行参数中各参量的均值和方差,基于统计的各参量的均值和方差,对所述原始运行参数进行归一化放缩,得到历史运行参数。

[0014]

进一步地,在获取实际工业场景中浓密机系统的历史运行参数之后,所述方法还包括:

[0015]

统计所述历史运行参数中各控制参量的极值;

[0016]

对所述待控制浓密机系统的输入控制序列进行优化,包括:根据所述历史运行参数中各控制参量的极值,使计算得到的控制输入序列满足系统容许范围。

[0017]

进一步地,所述连续时间状态空间模型包括序列编码器、状态解码器和微分求解器;其中,浓密机系统受外部输入影响过程建模为用所述微分求解器表示的一阶常微分方程;

[0018]

所述序列编码器用于对浓密机系统过去一段时间的输入及输出数据进行序列编码,获得浓密机系统在隐状态空间中的初始状态;

[0019]

所述微分求解器的输入包括浓密机系统当前时刻隐变量,浓密机系统外部可控输入,输出为浓密机系统隐变量在当前时刻的一阶导数;

[0020]

所述状态解码器用于将浓密机系统隐变量解码为浓密机系统的真实输出;其中,所述真实输出包括底流浓度和泥层压力。

[0021]

进一步地,所述序列编码器为循环神经网络。

[0022]

进一步地,所述微分求解器中嵌入了并行可微的数据插值模块,所述数据插值模块用于将输入所述微分求解器的数据中的离散外部输入序列插值为连续时间序列。

[0023]

进一步地,在连续时间状态空间模型的训练过程中,当对所述微分求解器进行训练时,采用联合敏感度法估计损失函数对微分求解器、隐变量序列初始状态及外部控制输入序列的梯度;获得各个梯度后,采用梯度下降算法对模型进行优化训练。

[0024]

进一步地,所述获取待控制浓密机系统的当前运行参数,基于训练好的连续时间状态空间模型,根据所述当前运行参数,预测所述待控制浓密机系统的底流浓度变化;基于所述待控制浓密机系统的底流浓度变化预测结果,对所述待控制浓密机系统的输入控制序列进行优化,得到所述待控制浓密机系统的最优输入控制序列,包括:

[0025]

构建适应度函数,以对所述待控制浓密机系统的当前时刻的底流浓度与设定值之间的偏差程度以及输入控制序列的不稳定程度进行惩罚;

[0026]

获取待控制浓密机系统的当前运行参数,基于训练好的连续时间状态空间模型,根据待控制浓密机系统的当前运行参数,预测待控制浓密机系统的底流浓度变化;并利用所述适应度函数对控制结果进行评价,并以此为优化目标,利用优化算法对输入控制序列进行优化,迭代多轮后得到最优输入控制序列。

[0027]

进一步地,所述输入控制序列包括底流流量和泥层压力;所述优化算法为粒子群

优化算法。

[0028]

另一方面,本发明还提供了一种基于连续时间神经网络的浓密机预测控制系统,其包括:

[0029]

数据获取模块,用于获取实际工业场景中浓密机系统的历史运行参数和当前运行参数;其中,所述运行参数包括进出料流量、进出料浓度、泥层压力、絮凝剂流量以及耙架转速;

[0030]

浓密机系统连续时间状态空间模型构建模块,用于基于深度时序网络,构建浓密机系统的连续时间状态空间模型,并利用所述数据获取模块所获取的历史运行参数对构建出的连续时间状态空间模型进行训练;

[0031]

底流浓度控制模块,用于通过所述数据获取模块获取待控制浓密机系统的当前运行参数,然后基于所述浓密机系统连续时间状态空间模型构建模块所训练好的连续时间状态空间模型,根据所述数据获取模块所获取的当前运行参数,预测所述待控制浓密机系统的底流浓度变化;基于所述待控制浓密机系统的底流浓度变化预测结果,对所述待控制浓密机系统的输入控制序列进行优化,得到所述待控制浓密机系统的最优输入控制序列。

[0032]

再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0033]

又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0034]

本发明提供的技术方案带来的有益效果至少包括:

[0035]

1、工业场景下存在外部环境因素扰动频繁、设备运行过程复杂且难以建模的问题,本发明所提出的基于ode-net的端到端的连续时间系统模型,这种系统建模方法相较于传统模型可以更好地利用真实物理系统的连续时间特性,且基于深度神经网络的隐状态转移及解码模块可以使模型具备复杂非线性函数的拟合能力,因此该方法具备更高的模型准确性和可解释性。

[0036]

2、本发明在浓密机连续时间系统模型的基础上,构建了针对底流浓度的模型预测控制算法。该算法兼容考虑了目标量的控制性能、控制输入量的波动等关键因素,该方法可以实现对浓密机底流浓度的稳定控制,并保持控制输入稳定在设定范围之内。

附图说明

[0037]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

图1为浓密过程示意图;

[0039]

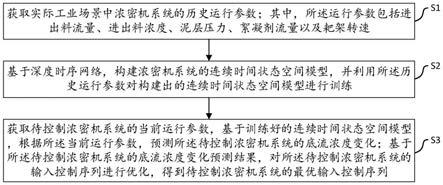

图2为本发明实施例提供的基于连续时间神经网络的浓密机预测控制方法的流程图;

[0040]

图3为本发明实施例提供的数据获取结构图;

[0041]

图4为本发明实施例提供的连续时间系统模型结构图;

[0042]

图5为本发明实施例提供的模型预测控制框架图;

[0043]

图6为本发明实施例提供的浓密机进料流量数据图;

[0044]

图7为本发明实施例提供的浓密机进料浓度数据图;

[0045]

图8为本发明实施例提供的mpc底流浓度实验结果图。

具体实施方式

[0046]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0047]

第一实施例

[0048]

本实施例针对浓密机系统的连续时间特性提出了一种基于连续时间神经网络的浓密机预测控制方法,该方法首先建立了一个由顺序编码器、状态解码器和微分求解器组成的深度连续时间网络,利用浓密机系统离线运行数据可以获得用于识别浓密机系统的连续时间状态空间模型;该网络用于识别浓密机系统的状态空间模型。在该状态空间模型基础上,提出一种基于模型预测控制的浓密机底流浓度在线控制算法,通过建立适应度函数,使用优化算法求解适应度函数,不断进行反馈矫正和滚动优化,能够计算出浓密机的包括底流流量、絮凝剂流量在内的最优控制序列。本实施例的浓密机底流浓度在线控制方法相较于传统强化学习方法有着更少的计算量和时间消耗以及更高的控制精度。

[0049]

浓密过程示意图如图1所示。浓密机在采矿、冶金领域是重要的沉降分离设备,上游工段会产生浓度、流量不断波动的低浓度料浆。利用泥沙颗粒的密度大于水的特性以及絮凝剂的絮凝作用,砂粒会不断沉降并在浓密机底部形成高浓度的底流,在底流泵的压力作用下被吸入输送管道。

[0050]

对于浓密沉降过程的性能进行评价,其核心控制指标为底流浓度y。该因素受控制输入、系统状态参量、及其他外部噪音影响。控制输入包括底流泵转速u1(k)以及絮凝剂泵转速u2(k)和耙架转速u3(k),系统状态参量为泥层高度h(k),进料流量c1(k),进料浓度c2(k)为外部噪音输入,这是由于在部分工业场景中,上游工序产生的物料浓度、物料流量是不可控的,为了使本实施例提出的浓密机控制模型具有通用性,因此将进料状态作为噪音输入量。根据上述定义,其中u(k)=[u1(k),u2(k),u3(k)]∈r2为可控制输入量,c(k)=[c1(k),c2(k)]∈r2为不可控但是可观测的噪音量,h(k)∈r为系统状态量,该参量是表征当前浓密机状态的重要参量,它可被间接控制但不作为控制目标。在工业领域中,浓密机进料颗粒大小,进料成分都会对浓密机底流浓度产生影响。不过由于此类变量无法观测且波动较小,为了简化问题,我们把浓密机建模成如下系统:

[0051][0052]

其中,是系统外部输入变量序列,包括底流泵转速u1(k)、絮凝剂泵转速u2(k)和耙架转速u3(k)以及两个外部噪声输入量,n

x

为序列长度;是系统状态变量,包括底流浓度和泥层高度;其中,泥层高度表征当前浓密机状态的重要参量,它可被间接控制但不作为控制目标。输出y(t+1)为下一时刻的系统状态值。

[0053]

基于上述,本实施例的基于连续时间神经网络的浓密机预测控制方法的执行流程

如图2所示,主要包括以下步骤:

[0054]

s1,获取实际工业场景中浓密机系统的历史运行参数;其中,所述运行参数包括进出料流量、进出料浓度、泥层压力、絮凝剂流量以及耙架转速;

[0055]

s2,基于深度时序网络,构建浓密机系统的连续时间状态空间模型,并利用所述历史运行参数对构建出的连续时间状态空间模型进行训练;

[0056]

s3,获取待控制浓密机系统的当前运行参数,基于训练好的连续时间状态空间模型,根据所述当前运行参数,预测所述待控制浓密机系统的底流浓度变化;基于所述待控制浓密机系统的底流浓度变化预测结果,对所述待控制浓密机系统的输入控制序列进行优化,得到待控制浓密机系统的最优输入控制序列。

[0057]

具体地,上述s1包括以下过程:

[0058]

s11,数据采集:获取实际充填过程中浓密机系统的各种传感器所监测到的浓密机系统的历史运行参数;其中,本实施例的数据获取结构图如图3所示。本实施例通过opc技术实现对工业dcs系统的数据读取,通过使用openopc工具包开发了一个数据读取服务,并将该服务部署到一个计算终端上,通过网线连接计算终端和工业现场的dcs系统控制室opc服务器,实现了实时读取dcs系统传感器数据,并将数据存储到本地mysql数据库中。

[0059]

具体地,本实施例在浓密机运行工作期间,利用服务器进行浓密机数据的采集,共采集到38500分钟数据,每分钟传感器监测数据归档一次。

[0060]

s12,数据预处理:此阶段,本实施例从mysql中导出浓密机运行的关键参数,包括进出料流量、进出料浓度、泥层压力、絮凝剂流量、耙架转速共七个监测点位数据录入csv文件中。由于不同物理量的取值差异很大,这会导致网络无法有效学习并且造成超参数设定困难。因此本实施例通过numpy工具包计算统计由浓密机产生的离线数据中各参量的均值和方差,对所有训练数据的不同维度的数据进行均值方差归一化处理。具体公式如下:

[0061][0062]

预处理后的数据集划分为三部分:训练集(70%)、测试集(15%)和验证集(15%)。

[0063]

此外,在执行控制时需要使计算得到的控制输入序列满足系统容许范围,因此还需要统计浓密机系统离线数据中各控制参量的极值。

[0064]

上述s2包括以下过程:

[0065]

s21,建立了一个由序列编码器、状态解码器和微分求解器组成的深度连续时间系统网络模型,该网络用于识别浓密机系统的状态空间模型,如图4所示。具体实现步骤如下所述。

[0066]

s211,序列编码器构建:由于浓密机系统存在高时延以及不完全观测特性,需构建循环神经网络对系统过去一段时间的输入及输出数据进行序列编码,用于获得浓密机系统在隐状态空间中的初始状态。

[0067]

具体地,本实施例使用常规的rnn网络去编码历史数据序列,把历史系统输出状态序列和历史系统外部输入序列编码成一个固定长度(本实施例设定为32)的初始隐藏层状态h(t0)=h(n),并且n=max(n

x

,n

y

)。如下公式所示,f是一个基础的rnn网络。

[0068]

h(i)=f(h(i-1),x

i

,y

i

,θ

f

)

ꢀꢀ

(3)

[0069]

其中,x

i

,y

i

是序列中某一时刻的值,θ

f

为rnn网络的参数,h(i-1)为上一时刻输出的隐藏层状态。

[0070]

此处,本实施例通过不断实验发现n=80模型效果较好。rnn网络输入节点数为7,包括动作输入u(k)=[u1(k),u2(k),u3(k)],分别为底流流量、絮凝剂流量、耙架转速;隐状态大小为32,此值为经验值,通过对比实验得到此值对于此模型最为合适;rnn隐藏层数为1。

[0071]

s212,微分求解器构建:将浓密机受外部输入影响过程建模为用微分求解器表示的一阶常微分方程,并将该模块嵌入到深度网络模型中进行训练。微分求解器的输入包括系统当前时刻隐变量,系统外部可控输入,输出为系统隐变量在当前时刻的一阶导数。给定某一时间段内的外部可控输入序列及系统隐变量初值,微分求解器即可求解浓密机系统在该时间段内任一时刻的系统隐状态。

[0072]

具体地,因为浓密机系统是一个连续时间系统,在本实施例中连续时间状态空间模型被用于描述系统输入和输出之间的关系如下:

[0073]

h(t)=d(h(t),x(t),θ

d

)

ꢀꢀ

(4)

[0074]

y(t)=g(h(t))

ꢀꢀ

(5)

[0075]

本模块的输入是上一时刻的隐藏层状态h(t)(长度=32)和系统外部输入x(t)(长度=5),输出为当前时刻的系统隐状态变化的微分值(长度=32)。每个h(t)都是基于初始状态h(t0)在时间区间[t0,t

m

]某个时刻t的ode解。x(t)是通过数据插值得到的外部输入数据序列。

[0076]

进一步地,本实施例的微分求解器模块包括两部分:并行可微的数据插值模块和循环神经网络模块。下面对两个部分做详细介绍如下:

[0077]

数据插值模块:该模块用于将数据中的离散外部输入序列插值为连续时间序列;对于连续时间系统问题,我们在每次进行模型系统数据输入时,需要对数据进行插值。在我们的数据集中,外部输入数据被均匀采样,简化了并行插值的实现。我们定义一个时间区间[0,t]来表示m步长,对于任意给定的时间t都在在约束0≤t≤t的区间内。在这m步中,t左边最近的整数索引是n阶样条插值可以表述为如下矩阵a:

[0078][0079]

在t时刻被插入的值可以表示为:这种并行的矩阵乘法对于深度模型可以很大提高计算效率。

[0080]

循环神经网络模块:这里我们把上一步骤中插值得到的外部输入值和系统当前隐状态一起输入到微分求解器模块中。微分求解器模块通过rnn网络建模系统状态变化的微分形式。在本实施例中,为了增强模型的长期预测能力,我们将微分求解器的计算输出d(t)建模为平稳系统(7),具体如下:

kutta4和dormand-prince(dopri5)等不同方法来选择最优的求解器。在l=60的短期预测任务中,我们发现非平稳模型比平稳模型输出更稳定和准确的序列。在所有用于构建ode-net的网络结构中,简单的mlp结构表现较好。在l=200和l=500的长期预测任务中,平稳系统的准确性明显下降。预测结果说明,非平稳模型仅在早期阶段表现良好。随着时间步长的增加,非平稳系统的误差不断累积,预测输出逐渐偏离实际系统轨迹。在我们的解码器网络中,我们嵌入了tanh函数,以将最终预测的下溢浓度和压力限制在合理范围内,然而采用非平稳系统时,解码器模块无法学习从巨大的隐藏状态空间到系统输出空间的有效映射,因此本专利采用平稳系统构建浓密机模型。

[0095]

上述s3包括以下过程:

[0096]

s31,构建模型预测控制框架:构建如图5所示的模型预测框架,该框架中包含被控设备、预测模型、优化器、优化目标和被控设备,这部分主要包含三个步骤,预测模型和被控模型选择、优化函数的确定及优化器的选择。通过分析当前的控制问题发现,对于浓密机的控制的不稳定性主要来源于浓密机尾砂输入,输入的浓度和流量存在一定的波动造成控制的效果不好,这里我们提出了噪声预测模型和浓密机预测模型结合的形式,以此作为被控设备的预测模型。

[0097]

s311,预测模型和被控模型选择:在真实工业场景下进行浓密机控制实验成本较高,这里我们进行的实验为仿真试验,使用的预测模型和被控设备模型均为s2提出的连续时间系统的浓密机模型,通过仿真实验验证控制算法有效性。

[0098]

具体地,在这里可以使用pytorch工具读取s2训练过程中保存的模型参数,构建出预测模型和被控模型。这里我们选择对比实验中最优的浓密机模型采用mlp作为cell,dopri5作为ode求解器的模型。预测模型和被控模型采用相同结构的浓密机模型,只是训练数据不完全相同。

[0099]

s312,确定优化函数:根据浓密机控制需求为使得浓密机控制序列尽可能稳定,并且底流浓度稳定于人工设定值。这里设计的优化函数如下:

[0100][0101]

其中,为预测模型输出的估计值,为控制目标的人工设定值,n表示状态值的维度,第一项希望系统输出尽可能接近目标设定值。δu

k

为优化目标,表示动作变化量,第二项表示我们通过优化使得动作变化量尽可能小。第三项是一项惩罚项,这里是为了保证我们的动作计算值要保证在正常方位内,一旦超出范围,该项的值会变大,从而控制范围的目的。通过优化如上函数可以得到该值,与上一次的动作值求和可以计算出当前的最优动作值。

[0102]

s313,优化器选择:对于当前的预测模型来说,基于梯度的优化算法不适合这种连续时间系统模型,梯度优化求解时需要计算连续时间系统模型的梯度,这是不容易的,所以这里选择是粒子群算法(pso),这种基于查找的优化算法更加适合当前的算法模型。

[0103]

其中,pso会先初始化粒子群,然后通过不断迭代式(11)、(12)得到最优解。其中ω称为惯性因子其值为非负,较大时,全局寻优能力强,局部寻优能力强,较小时,全局寻优能力弱,局部寻优能力强。通过调整ω的大小,可以对全局寻优性能和局部寻优性能进行调整。c1和c2称为加速常数,前者为每个粒子的个体学习因子,后者为每个粒子的社会学习因

子,一般取c1=c2∈[0,4]。random(0,1)表示区间[0,1]上的随机数,p

id

表示第i个变量的个体极值的第d维,p

gd

表示全局最优解的第d维。

[0104]

v

id

=ωv

id

+c1random(0,1)(p

id-x

id

)+c2random(0,1)(p

gd-x

id

)

ꢀꢀ

(11)

[0105]

x

id

=x

id

+v

id

ꢀꢀ

(12)

[0106]

我们通过不断实验确定了pso参数为:c1=c2=2,ω=1。

[0107]

s32,基于s31构建的模型预测控制框架,利用训练好的连续时间状态空间模型,采用一种基于模型预测控制思想的底流浓度控制算法。该方法通过建立适应度评价函数,使用优化算法计算出浓密机的最优控制序列,实现过程如下:

[0108]

s321,构建适应度函数以对当前时刻底流浓度的偏差程度以及控制输入不稳定程度进行惩罚;

[0109]

s322,获取待控制浓密机系统的当前运行参数,基于训练好的连续时间状态空间模型,根据所述当前运行参数,预测所述待控制浓密机系统的底流浓度变化;利用适应度函数对控制结果进行评价,并以此为优化目标利用优化算法对控制序列进行优化,迭代多轮后得到最优输入控制序列;其中,输入控制序列包括底流流量和泥层压力;优化算法为粒子群优化算法。

[0110]

实验结果与对比:根据具体工业需求,一般设定底流浓度为67%,所以我们以该设定值进行实验。本实验中我们控制量为pso优化输出值,噪声量我们选取的浓密机模型测试集和验证集中的数据。我们根据实验结果不断调整pso相关参数,使模型效果达到最好。图6和图7分别表示浓密机进料的流量数据和浓度数据,在再这样波动的进料噪声情况下,图8中在mpc控制下的底流浓度输出值也一直稳定于设定值的褐色先周围,从而看出模型控制效果很好。

[0111]

综上,可以看出,本实施例的基于连续时间神经网络的浓密机预测控制方法能够利用浓密机系统运行离线数据进行模型识别,并且基于该模型实现对浓密机底流浓度的稳定控制,并保持控制输入稳定在设定范围之内。相较于传统建模或控制方法,本实施例的基于连续时间神经网络的浓密机预测控制方法能够更好地表示浓密机系统的复杂非线性以及连续时间物理特性,因此拥有更高的拟合精度以及控制鲁棒性。本实施例的基于连续时间神经网络的浓密机预测控制方法为浓密机系统及其它复杂工业系统控制提供了一种全新的解决思路。

[0112]

第二实施例

[0113]

本实施例提供了一种基于连续时间神经网络的浓密机预测控制系统,该系统包括以下模块:

[0114]

数据获取模块,用于获取实际工业场景中浓密机系统的历史运行参数和当前运行参数;其中,所述运行参数包括进出料流量、进出料浓度、泥层压力、絮凝剂流量以及耙架转速;

[0115]

浓密机系统连续时间状态空间模型构建模块,用于基于深度时序网络,构建浓密机系统的连续时间状态空间模型,并利用所述数据获取模块所获取的历史运行参数对构建出的连续时间状态空间模型进行训练;

[0116]

底流浓度控制模块,用于通过所述数据获取模块获取待控制浓密机系统的当前运行参数,然后基于所述浓密机系统连续时间状态空间模型构建模块所训练好的连续时间状

态空间模型,根据所述数据获取模块所获取的当前运行参数,预测所述待控制浓密机系统的底流浓度变化;基于所述待控制浓密机系统的底流浓度变化预测结果,对所述待控制浓密机系统的输入控制序列进行优化,得到所述待控制浓密机系统的最优输入控制序列。

[0117]

本实施例的基于连续时间神经网络的浓密机预测控制系统与上述第一实施例的基于连续时间神经网络的浓密机预测控制方法相对应;其中,本实施例的基于连续时间神经网络的浓密机预测控制系统中的各功能模块所实现的功能与上述第一实施例的基于连续时间神经网络的浓密机预测控制方法中的各流程步骤一一对应;故,在此不再赘述。

[0118]

第三实施例

[0119]

本实施例提供一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行,以实现第一实施例的方法。

[0120]

该电子设备可因配置或性能不同而产生比较大的差异,可以包括一个或一个以上处理器(central processing units,cpu)和一个或一个以上的存储器,其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行上述方法。

[0121]

第四实施例

[0122]

本实施例提供一种计算机可读存储介质,该存储介质中存储有至少一条指令,所述指令由处理器加载并执行,以实现第一实施例的方法。其中,该计算机可读存储介质可以是rom、随机存取存储器、cd-rom、磁带、软盘和光数据存储设备等。其内存储的指令可由终端中的处理器加载并执行上述方法。

[0123]

此外,需要说明的是,本发明可提供为方法、装置或计算机程序产品。因此,本发明实施例可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本发明实施例可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质上实施的计算机程序产品的形式。

[0124]

本发明实施例是参照根据本发明实施例的方法、终端设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、嵌入式处理机或其他可编程数据处理终端设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理终端设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0125]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理终端设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。这些计算机程序指令也可装载到计算机或其他可编程数据处理终端设备上,使得在计算机或其他可编程终端设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程终端设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0126]

还需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端

设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

[0127]

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1