一种发动机电控单元测试装置和系统的制作方法

1.本发明实施例涉及自动测试技术领域,尤其涉及一种发动机电控单元测试装置和系统。

背景技术:

2.发动机电控单元在开发阶段必须要通过相关电磁兼容标准测试(例如gb17626、gjb151b等)方可作为产品进入市场。现有技术:目前发动机电控单元进行电磁兼容测试需要携带电控单元、发动机线束、供电电源、重要执行器如喷油器、油泵等部件至具备资质的试验场所现场搭建一套能够让电控单元处于特定工作状态的发动机电控系统。

3.但是,在实验现场搭建发动机电控系统具有以下问题:整套待测系统的便携性差,系统部件较多,到达实验场所需进行现场系统的搭建安装调试,影响测试工作效率;现有测试系统的反馈信号单一,一般情况下,在测试开始后只能通过can总线通讯线路对发动机电控单元处理器中的相关故障信号进行监控,缺少对重要执行器(喷油器、油泵)工作状态的实时监控手段。

技术实现要素:

4.本发明提供一种发动机电控单元测试装置和系统,以实现对发动机电控单元的快速测试,简化测试所需部件,提高便利性。

5.第一方面,本发明实施例提供了一种发动机电控单元测试装置,所述发动机电控单元测试装置包括:至少一个模拟负载模块,

6.各模拟负载模块,分别与发动机电控单元和监控仪器通过线束连接,用于在接收到发动机电控单元的第一控制指令后启动工作,并向监控仪器发送电流信号,以实现对发动机电控单元的测试。

7.第二方面,本发明实施例还提供了一种发动机电控单元测试系统,该发动机电控单元测试系统包括:本发明实施例中任一所述的发动机电控单元测试装置、发动机电控单元,控制终端和监控仪器;

8.发动机电控单元测试装置,用于根据所接收发动机电控单元发送的第一控制指令启动工作,生成电流信号,并将电流信号发送给监控仪器;和/或,根据所接收控制终端发送的第二控制指令启动工作,生成至少一条模拟数据,并发送给发动机电控单元;

9.发动机电控单元,用于根据各模拟数据确定对应的实际数据,并将各实际数据发送给控制终端;

10.控制终端,用于将各实际数据和对应的标准数据进行比较,根据比较结果确定发动机电控单元的测试结果;

11.监控仪器,用于对发动机电控单元测试装置发送的电流信号进行显示。

12.本发明实施例提供了一种发动机电控单元测试装置和系统,该装置包括:至少一个模拟负载模块,各模拟负载模块,分别与发动机电控单元和监控仪器通过线束连接,用于

在接收到发动机电控单元的第一控制指令后启动工作,并向监控仪器发送电流信号,以实现对发动机电控单元的测试,解决了现有技术中测试发动机电控单元时必须安装发动机喷油器、油泵等执行器导致的便携性差的问题,通过模拟负载模块模拟喷油器和油泵进行工作,不需要安装喷油器和油泵,测试实现简单方便、便携性好,并且可以通过监控仪器对模拟负载模块的工作电流进行实时监控,可以及时发现运行中出现的故障等问题,根据需要模拟的发动机喷油器和油泵的参数设置一个或多个模拟负载模块,模拟不同的发动机喷油器和油泵,可以实现对大部分甚至全部发动机喷油器和油泵型号的测试,覆盖面广、适用范围更大。

附图说明

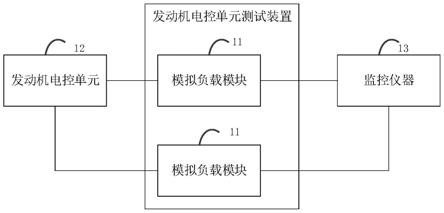

13.图1是本发明实施例一中的一种发动机电控单元测试装置的结构示意图;

14.图2是本发明实施例一中的一种发动机电控单元测试装置中模拟负载模块的结构示意图;

15.图3是本发明实施例一中的一种发动机电控单元测试装置中模拟喷油器电磁阀电路的结构示意图;

16.图4是本发明实施例一中的一种发动机电控单元测试装置中模拟喷油器电磁阀电路的结构示意图;

17.图5是本发明实施例二中的一种发动机电控单元测试装置的结构示意图;

18.图6是本发明实施例二中的一种发动机电控模块测试装置中模拟信号模块的结构示意图;

19.图7是本发明实施例二中的一种发动机电控单元测试装置中模拟开关量信号电路的结构示意图;

20.图8是本发明实施例二中的一种发动机电控单元测试装置中模拟温度信号电路的结构示意图;

21.图9是本发明实施例二中的一种发动机电控单元测试装置中模拟压力信号电路的结构示意图;

22.图10是本发明实施例二中的一种发动机电控单元测试装置中通信模块的结构示意图;

23.图11是本发明实施例二中的一种发动机电控单元测试装置中组合滤波器的结构示意图;

24.图12是本发明实施例二中的一种组合滤波器的示例图;

25.图13是本发明实施例二中的一种发动机电控单元测试装置中线束的结构示意图;

26.图14是本发明实施例三中的一种发动机电控单元测试系统的结构示意图;

27.图15是本发明实施例三中的另一种发动机电控单元测试系统的结构示意图。

具体实施方式

28.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

29.实施例一

30.图1为本发明实施例一提供的一种发动机电控单元测试装置的结构示意图,本实施例可适用于测试发动机电控单元的情况,该装置包括:至少一个模拟负载模块11;

31.各模拟负载模块11,分别与发动机电控单元12和监控仪器13通过线束连接,用于在接收到发动机电控单元12的第一控制指令后启动工作,并向监控仪器13发送电流信号,以实现对发动机电控单元12的测试。

32.在本实施例中,模拟负载模块11可理解为模拟执行器(例如,喷油器、油泵)的模块,模拟负载模块11可以由电路构成,电路中可以包括电阻、电感、电容、采集电流和/或电压的元器件等电路器件。发动机电控单元12可以是柴油机电控单元、汽油机电控单元、天然气发动机电控单元等电磁阀类发动机的电控单元。监控仪器可以理解为可以实现数据监控的仪器,例如示波器;第一控制指令可以理解为发动机电控单元12发送的控制模拟负载模块11启动工作的指令。

33.模拟负载模块11根据所要模拟的喷油器和油泵的参数设置成一个或者多个,每个模拟负载模块11分别通过线束与发动机电控单元12和监控仪器13连接,发动机电控单元12在上电并开始对执行器进行测试后,向模拟负载模块11发送第一控制指令,控制模拟负载模块11开始工作,即模拟负载模块11开始模拟执行器工作,产生电流信号,并发送给监控仪器,监控仪器对接收到的电流信号进行显示,工作人员可以根据监控仪器显示的电流信号判断发动机电控单元是否工作正常。模拟负载模块11根据实际所要模拟的喷油器和油泵的参数选择后,其对应的正常情况的输出电流信号也确定,可以预先将正常情况下输出的电流信号存储到计算机设备中,然后根据计算机设备可以将监控仪器接收到的电流信号与其对比,确定是否在误差范围内,由此确定发动机电控单元是否正常,实现对发动机电控单元的测试。

34.本发明实施例提供了一种发动机电控单元测试装置,该装置包括:至少一个模拟负载模块,各模拟负载模块,分别与发动机电控单元和监控仪器通过线束连接,用于在接收到发动机电控单元的第一控制指令后启动工作,并向监控仪器发送电流信号,以实现对发动机电控单元的测试,解决了现有技术中测试发动机电控单元时必须安装发动机喷油器、油泵等执行器导致的便携性差的问题,通过模拟负载模块模拟喷油器和油泵进行工作,需要安装喷油器和油泵,测试实现简单方便、便携性好,并且可以通过监控仪器对模拟负载模块的工作电流进行实时监控,可以及时发现运行中出现的故障等问题,根据需要模拟的发动机喷油器和油泵的参数设置一个或多个模拟负载模块,模拟不同的发动机喷油器和油泵,可以实现对大部分甚至全部发动机喷油器和油泵型号的测试,覆盖面广、适用范围更大。

35.进一步地,图2提供了一种发动机电控单元测试装置中模拟负载模块的结构示意图,模拟负载模块11,包括:第一降压电路111、至少一个第一电磁阀电路112和至少一个第二电磁阀电路113,各第一电磁阀电路112包括模拟喷油器电磁阀电路1121和喷油器电流采集单元1122,各第二电磁阀电路113包括模拟油泵电磁阀电路1131和油泵电流采集单元1132;

36.模拟喷油器电磁阀电路1121的输入端与发动机电控单元12的喷油器高端接口通过线束连接,模拟喷油器电磁阀电路1121的输出端与喷油器电流采集单元1122连接;

37.喷油器电流采集单元1122,分别与发动机电控单元12的喷油器低端接口和监控仪器13通过线束连接,用于采集模拟喷油器电磁阀电路1121的电流,并将其发送给监控仪器13;

38.模拟油泵电磁阀电路1131的输入端与发动机电控单元12的油泵高端接口通过线束连接,模拟油泵电磁阀电路1131的输出端与油泵电流采集单元1132连接;

39.油泵电流采集单元1132,分别与发动机电控单元12的油泵低端接口和监控仪器13通过线束连接,用于采集模拟油泵电磁阀电路1131的电流,并将其发送给监控仪器13;

40.第一降压电路111,与供电电源14、喷油器电流采集单元1122和油泵电流采集单元1132连接,用于对供电电源14的供电电压进行降压,并根据降压后的电压为喷油器电流采集单元1122和油泵电流采集单元1132供电。

41.在本实施例中,第一电磁阀电路112可以理解为模拟喷油器电磁阀工作并可以输出工作电流的电路;第二电磁阀电路113可以理解为模拟油泵电磁阀工作并可以输出工作电流的电路。模拟喷油器电磁阀电路1121可理解为用于模拟喷油器电磁阀的电路,可以替代实际的喷油器进行发动机电控单元的测试;喷油器电流采集单元可1122以理解为可以采集模拟喷油器的元器件的工作电流的电流采集单元,例如电流传感器;模拟油泵电磁阀电路1131可理解为用于模拟油泵电磁阀的电路,可以替代实际的油泵进行发动机电控单元的测试;油泵电流采集单元1132可以理解为可以采集模拟油泵的元器件的工作电流的电流采集单元,如电流传感器。

42.发动机电控单元12有多种接口,用来与发动机电控单元测试装置进行连接,实现不同种类或者同一种类的不同数据的传输。一个模拟负载模块11中包含了一路或者多路第一电磁阀电路112以及一路或者多路第二电磁阀电路113,图2中均以一路为例,每路第一电磁阀电路112包括模拟喷油器电磁阀电路1121和喷油器电流采集单元1122,每路第二电磁阀电路113包括模拟油泵电磁阀电路1131和油泵电流采集单元1132,即为模拟喷油器电磁阀电路1121或模拟油泵电磁阀电路1131均配套单独的电路采样单元,以上各部分电路均集成在同一块电路板。

43.发动机电控单元12在启动工作后,向模拟负载模块11提供电流,使其工作。发动机电控单元12通过喷油器高端接口向模拟喷油器电磁阀电路112提供喷油器驱动电流,喷油器驱动电流由对应喷油器高端接口的发动机电控单元12的连接器针脚流出,通过线束流入模拟负载模块11电路板上,流经模拟喷油器电磁阀电路112中的元器件后,流入到实时电流采样的喷油器电流采集单元1122中,再通过喷油器低端接口流回到发动机电控单元中,同时输出给监控仪器13。同时,发动机电控单元12通过油泵高端接口向模拟油泵电磁阀电路112提供油泵驱动电流,油泵驱动电流由对应油泵高端接口的发动机电控单元12的连接器针脚流出,通过线束流入模拟负载模块11电路板上,流经模拟油泵电磁阀电路112中的元器件后,流入到实时电流采样的油泵电流采集单元1122中,再通过油泵低端接口流回到发动机电控单元中,同时输出给监控仪器13。监控仪器收到至少一个模拟喷油器的电流信号和至少一个模拟油泵的电流信号。

44.由于喷油器电流采集单元和油泵电流采集单元的供电电压取决于喷油器电流采集单元和油泵电流采集单元的本身,而通常情况下外接的供电电源的电压比喷油器电流采集单元和油泵电流采集单元所需的电压高,所以需要通过第一降压电路对供电电源提供的

供电电压进行降压,根据降压后的电压为喷油器电流采集单元和油泵电流采集单元供电。

45.进一步地,图3提供了一种发动机电控单元测试装置中模拟喷油器电磁阀电路的结构示意图,模拟喷油器电磁阀电路1121,包括:第一电阻器211、第一电感器212和第一电容213;

46.第一电阻器211的第一端与发动机电控单元12的喷油器高端接口通过线束连接,第一电阻器211的第一端与第一电容213的第一端连接,第一电阻器211的第二端与第一电感器212的第一端连接;

47.第一电感器212的第二端与第一电容213的第二端及喷油器电流采集单元1122连接。

48.发动机电控单元12提供的喷油器驱动电流由对应喷油器高端接口的发动机电控单元的连接器针脚流出,通过线束流入模拟负载模块11电路板上的接线柱端子a,流经第一电阻器211、第一电感器212后,流入喷油器电流采集单元1122,进入接线柱端子f,并通过线束流回对应喷油器低端接口的发动机电控单元连接器针脚,同时喷油器电流采集单元1122输出实时电流采样的电流信号至接线柱端子g,并通过线束传递给监控仪器13。第一电阻器211为拥有相应功率等级的精密电阻器,其阻抗值根据所要模拟的特定型号喷油器的电磁阀内阻进行选择。第一电感器212为拥有相应功率等级的精密电感器,其感抗值根据所要模拟的特定型号喷油器的电磁阀感抗值进行选择。第一电阻器211和第一电感器212作为模拟喷油器时的重要参数可以通过厂家数据手册进行查阅。第一电容212并联在第一电阻器211和第一电感器212两端,第一电容212用于模拟真实喷油器电磁阀在工作时产生的寄耦电容。

49.进一步地,图4提供了一种发动机电控单元测试装置中模拟喷油器电磁阀电路的结构示意图,模拟油泵电磁阀电路1131,包括:第二电阻器311、第二电感器312和第二电容313;

50.第二电阻器311的第一端与发动机电控单元12的喷油器高端接口通过线束连接,第二电阻器311的第二端与第二电容313的第一端连接,第二电阻器311的第二端与第二电感器312的第一端连接;

51.第二电感器312的第二端与第二电容313的第二端及油泵电流采集单元1132连接。

52.模拟油泵电磁阀电路及其对应的油泵电流采集单元与上述模拟喷油器电磁阀电路工作原理相同,相应的,第二电阻器311、第二电感器312和第二电容313的参数的选择需要根据模拟对象油泵的相应参数来决定,这些参数同样可以通过厂家数据手册进行查阅。

53.模拟负载模块11的电路板为长方形,四个角设计有安装孔,在安装孔通过螺丝将电路板固定在模拟负载装置箱体内部边缘的导轨上,该电路板可以在模拟负载装置的箱体中叠加安装。例如,同一块电路板设置6路模拟喷油器电磁阀电路和1路模拟油泵电磁阀电路,而安装两块模拟负载模块电路板就可以模拟最多12路喷油器负载及2路油泵负载,即对应12缸重型柴油机的高压共轨喷油系统。第一电阻器、第一电感器、第一电容、第二电阻器、第二电感器和第二电容通过螺丝等方式固定在电路板上,并非焊接在电路板上,所以在需要更换不同型号的喷油器和油泵进行测试时,仅需相应的更换为对应参数的元器件,即可完成对不同型号的喷油器和油泵的模拟。

54.本发明实施例提供了一种发动机电控单元测试装置,通过第一电阻器、第一电感

器和第一电容构成模拟喷油器电磁阀电路模拟喷油器,通过第二电阻器、第二电感器和第二电容构成模拟油泵电磁阀电路模拟油泵,实现了对喷油器和油泵的模拟,解决了现有技术中测试发动机电控单元时必须安装发动机喷油器、油泵等执行器导致的便携性差的问题,并且电阻器、电感器和电容器可以不通过焊接,而是通过可拆卸的方式固定早电路板上,实现对任意型号的喷油器和油泵的模拟,使用灵活、方便;安装和移动都十分简单方便、便携性好,并且可以通过监控仪器对模拟负载模块的工作电流进行实时监控,可以及时发现运行中出现的故障等问题,根据需要模拟的发动机喷油器和油泵的参数设置一个或多个模拟负载模块,模拟不同的发动机喷油器和油泵,可以实现对大部分甚至全部发动机喷油器和油泵型号的测试,覆盖面广、适用范围更大。

55.实施例二

56.图5为本发明实施例二提供的一种发动机电控单元测试装置的结构示意图。本实施例的技术方案在上述技术方案的基础上进一步细化,该装置包括:至少一个模拟负载模块41以及模拟信号模块42,图5以一个模拟负载模块41为例。

57.模拟信号模块42,与发动机电控单元43和控制终端44通过线束连接,用于根据控制终端43的第二控制指令启动工作,并向发动机电控单元43发送模拟数据。

58.在本实施例中,模拟信号模块42可以理解为模拟发动机电控单元43工作过程中接收的各种类型信号的模块,例如,信号可以是温度信号、压力信号、开关量信号、转速信号等。控制终端44可以理解为具有数据处理能力的计算机设备,例如上位机。第二控制指令可以理解为控制终端44指示模拟信号模块42进行内部参数调整的计算机指令。

59.模拟信号模块42在与控制终端44成功建立连接后,接收控制终端发送的第二控制指令。第二控制指令中包含多种控制信息,根据第二控制指令对应调整内部元器件的参数,并启动工作,生成相应的模拟数据,并将模拟数据发送给发动机电控单元43。发动机电控单元43接收到模拟数据后,进行数据处理确定其对应的数据,并将处理后得到的对应数据发送给控制终端。

60.进一步地,图6提供了一种发动机电控模块测试装置中模拟信号模块的结构示意图,模拟信号模块42包括:控制单元421、第二降压电路422、模拟开关量信号电路423、模拟温度信号电路424、模拟压力信号电路425和低通滤波器426;

61.控制单元421,与第二降压电路422、控制终端44、模拟开关量信号电路423、模拟温度信号电路424、模拟压力信号电路425和低通滤波器426连接,用于根据接收到的第二控制指令控制模拟开关量信号电路423、模拟温度信号电路424、模拟压力信号电路425和低通滤波器426根据对应的工作参数启动工作;

62.模拟开关量信号电路423,与供电电源45连接,以及与发动机电控单元43的开关量信号接口通过线束连接,用于根据第二控制指令中的开关信息控制模拟开关量信号电路423的输出电压,并将输出电压作为模拟数据向发动机电控单元43发送,以便发动机电控单元43根据输出电压确定开关状态;

63.模拟温度信号电路424,与发动机电控单元43的温度传感器信号接口通过线束连接,用于根据第二控制指令中的温度信息调整模拟温度信号电路424中对应的可变电阻的电阻值,以使发动机电控单元43中的温度处理电路通过可变电阻的电阻值确定当前温度;

64.模拟压力信号电路425,与发动机电控单元43的压力传感器信号接口通过线束连

接,用于根据第二控制指令中的压力信息调整模拟压力信号电路425中对应的可变电阻的电阻值,并将可变电阻的当前电压作为模拟数据向发动机电控单元43发送,以便发动机电控单元43根据当前电压查找预先确定的压力表确定对应的当前压力值;

65.低通滤波器426,与发动机电控单元43的转速传感器信号接口通过线束连接,用于对第二控制指令中的转速信号进行滤波,并将滤波后的转速信号作为模拟数据发送给发动机电控单元43;

66.第二降压电路422,与供电电源45、控制单元421、模拟温度信号电路424、模拟压力信号电路425和低通滤波器426连接,用于对供电电源45的供电电压进行降压,并根据降压后的电压为控制单元421和低通滤波器426供电。

67.在本实施例中,控制单元421可以理解为可实现数据接收、处理和发送的设备,例如,单片机。模拟开关量信号电路423可以理解为模拟开关信号的电路,例如怠速开关信号、巡航开关信号、制动开关信号等。模拟温度信号电路424可以理解为模拟车辆中各类温度传感器采集的温度信号的电路,用于检验发动机电控单元43中相关传感器信号处理电路及其逻辑功能,温度传感器可以是冷却液温度传感器、机油温度传感器、燃油温度传感器等。模拟压力信号电路425可以理解为模拟车辆中各类压力传感器采集的压力信号的电路,用于校验发动机电控单元43的相关传感器信号处理电路及其逻辑功能,模拟压力信号电路425可以向发动机电控单元43提供模拟有源压力类传感器产生的模拟电压信号,压力类传感器可以是机油压力传感器、进气压力传感器、轨压传感器等,同时该电路也能模拟其他类有源传感器产生的模拟电压信号例如油门踏板信号等。

68.开关信息可以理解为控制模拟开关量信号电路的信息;温度信息可以理解为控制模拟温度信号电路的信息;当前温度可以理解为模拟温度信号电路当前模拟温度传感器采集的温度值。压力信息可以理解为控制模拟压力信号电路的信息;当前电压可以理解为可变电阻值当前两端电压值;压力表可以理解为存储了电阻值和对应的压力值的数据表;当前压力值可以理解为模拟压力信号电路当前模拟压力传感器采集的压力值。转速信号可以理解为模拟飞轮盘转速的信号。

69.控制单元421通过第二降压电路422与供电电源45连接,第二降压电路422通过将供电电源45提供的电压进行降压,然后将降压后的电压提供给控制单元421和低通滤波器426。控制单元421接收控制终端44发送的第二控制指令,根据第二控制指令控制模拟开关量信号电路、模拟温度信号电路、模拟压力信号电路和低通滤波器调整到对应的工作参数,并启动工作。

70.控制单元421根据第二控制指令中的开关信息向模拟开关量信号电路423发送pwm控制指令,控制模拟开关量信号电路423的输出电压,输出电压作为模拟数据,通过开关量信号接口发送到发动机电控单元中,以便发动机电控单元根据输出电压确定开关状态。

71.进一步地,图7提供了一种发动机电控单元测试装置中模拟开关量信号电路的结构示意图,模拟开关量信号电路423,包括:n沟道mos管4231、继电器4232和限流电阻4233;n沟道mos管4231的第一端连接控制单元421,n沟道mos管4231的第二端连接继电器4232中线圈42321的第一端,继电器4232中线圈42321的第二端连接供电电源45和继电器4232中衔铁42322的第一端,继电器4232中衔铁42322的第二端与发动机电控单元43的开关量信号接口通过线束连接;n沟道mos管4231的第三端与限流电阻4233的第一端连接;限流电阻4233的

第二端接地。

72.控制单元421向模拟开关量信号电路423发送pwm信号,控制n沟道mos管4231的导通,当pwm信号为高时,继电器4232的线圈通电,衔铁吸合,对应发动机电控单元连接器的开关量信号接口输入电压为dc24v。反之,pwm信号为低时,继电器4232的线圈中电流为0,衔铁未吸合,对应发动机电控单元连接器的开关量信号接口输入电压为0v。限流电阻4233的值根据需求设置,用于控制继电器的线圈电流的大小,优选的,本申请实施例中设为2k欧姆。

73.控制单元421根据第二控制指令中的温度信息向模拟温度信号电路424发送spi控制指令,控制模拟温度信号电路424调整可变电阻的电阻值,可变电阻通过温度传感器信号接口连接到发动机电控单元中的温度处理电路中,温度处理电路通过计算确定可变电阻的电阻值,进而通过查表的方式确定可变电阻的电阻值对应的确定当前温度。

74.进一步地,图8提供了一种发动机电控单元测试装置中模拟温度信号电路的结构示意图,模拟温度信号电路424,包括:第一数字电位器4241,第一数字电位器421的第一端与控制单元421连接,第一数字电位器4241的第二端通过第二降压电路422与供电电源45连接,第一数字电位器4241的第三端与发动机电控单元43的温度传感器信号接口连接,第一数字电位器4241的第四端接地。

75.第一数字电位器4241包含了至少一个可变电阻,本发明实施例以4个可变电阻为例,针对每个可变电阻,可变电阻的第一端与控制单元421连接,可变电阻的第二端通过第二降压电路422与供电电源45连接,可变电阻的第三端与温度传感器信号接口连接,可变电阻的第四端接地,第一数字电位器4241中有n个可变电阻即可以输出n个可变电阻的电阻值,对应的可以确定n个当前温度,即模拟n个温度信号。来自控制单元421的spi信号控制第一数字电位器4241的电阻值,本实施例中的第一数字电位器4241以4通道数字电位芯片为例,每个通道包含一个独立的可调电阻器,其电阻值为0

‑

2k欧姆内可调,第一数字电位器4241每个通道的输出端连接对应发动机电控单元43连接器的温度类传感器信号接口,第一数字电位器4241中每个可变电阻分别根据压力信息调整电阻值并导通,在导通后会接入到发动机电控单元43中的温度传感器处理电路中,温度传感器处理电路就会对应计算出可变电阻的电阻值,发动机电控单元43通过查表得到可变电阻的电阻值所代表的温度值。优选的,第一数字电位器4241为有源芯片,供电电压为5v。

76.控制单元421根据第二控制指令中的压力信息向模拟压力信号电路425发送spi控制指令,模拟压力信号电路425对应调整模拟压力信号电路425中可变电阻的电阻值,然后将可变电阻的当前电压作为模拟数据向发动机电控单元43发送,发动机电控单元43在接收到当前电压后,查找预先确定的压力表确定对应的当前压力值。

77.进一步地,图9提供了一种发动机电控单元测试装置中模拟压力信号电路的结构示意图,模拟压力信号电路425,包括:第二数字电位器4251和至少一个固定电阻4252,第二数字电位器4251的第一端与控制单元421连接,第二数字电位器4251的第二端与固定电阻4252的第一端连接,第二数字电位器4251的第三端与发动机电控单元43的压力传感器信号接口连接,第二数字电位器4251的第四端接地;固定电阻4252的第二端与通过第二降压电路422与供电电源45连接;固定电阻4252的数量与第二数字电位器4251中的可变电阻42511的数量相同,每个固定电阻4252分别与一个可变电阻42511连接,每个可变电阻42511分别与控制单元421和地连接。

78.第二数字电位器4251中的可变电阻42511的数量根据实验需求确定,各固定电阻4252的值可以不同,本申请实施例中图9以2个可变电阻为例,固定电阻4252为方便区分,分别用4252a、4252b表示,相应的,可变电阻用42511a、42511b表示。以一路信号电路为例,固定电阻a与第二数字电位器4251中某通道的可变电阻42511串联,在电源dc5v到地之间组成一个分压电路,固定电阻a的阻值ra为1k欧姆,第二数字电位器的取值范围re为0

‑

10k,来自控制单元421的spi信号控制第二数字电位器中各个可变电阻的电阻值。第二数字电位器的输出端连接对应发动机电控单元连接器的有源类传感器信号接口,每个可变电阻的当前电压可以通过以下公式计算得出:

79.vout=(5

×

re)/(ra+re)(单位:伏特v)

80.即发动机电控单元连接器的有源类压力传感器信号接口可以接受到范围为0—4.5v的模拟电压,发动机电控单元43通过查询电压表即可得到当前电压值所代表的当前压力值。

81.第一数字电位器4241和第二数字电位器4251可以是采用相同的数字电位器。

82.控制单元根据第二控制指令向低通滤波器426发送转速信号,转速信号可以是固定占空比固定周期的pwm信号,在通过低通滤波器426后,由低通滤波器426进行滤波,然后输出至接线柱端子,该端子连接的信号线通过线束将滤波后的转速信号输入对应的发动机电控单元43的连接器转速传感器信号接口针脚。低通滤波器的作用是滤除信号线上耦合的高频电磁干扰信号,提高发动机电控单元在电磁兼容测试中的工作稳定性。

83.模拟信号模块42所包括的各器件和电路均集成在同一块电路板上,其在箱体内的安装方式与模拟负载模块的电路板相同。

84.进一步地,该装置还包括:通信模块46。

85.通信模块46,与发动机电控单元43和控制终端44通过线束连接,用于当发动机电控单元43和控制终端44的通信协议不同时对将接收到的信息进行格式转换,实现发动机电控单元43和控制终端44之间的信息交互。

86.在本实施例中,通信模块46可以理解为可以实现数据通信的模块,用来作为发动机电控单元43和控制终端44交互的中间件。发动机电控单元43通常是通过can总线协议通信,控制终端44可以通过can总线通信,也可以通过其他协议通信,例如modbus协议。当发动机电控单元43和控制终端44所使用的通信协议不同时,无法直接进行通信,所以通过通信模块46对接收到的信息进行格式转换,将其转换为接收方(发动机电控单元43或控制终端44)可以识别的信息。

87.进一步地,图10提供了一种发动机电控单元测试装置中通信模块的结构示意图,通信模块46包括:信号转换单元461,信号转换单元461的第一端与发动机电控单元43通过can_h接口连接,信号转换单元461的第二端与发动机电控单元43通过can_l接口连接,信号转换单元461的第三端与控制终端44通过线束连接。

88.发动机电控单元43的can总线信号(can_h、can_l)进入信号转换单元461,输出为转换后的信号,信号线通过接线柱连接至对应线束连接器针脚,将转换后的信号传输至控制终端44。通过通信模块对不同同类通信协议信息进行转换,使发动机电控单元43反馈的诊断信号类型多样化,普通发动机电控单元43对外通讯往往只有can总线信号,通过协议转换增加其他类型的总线信号可以让诊断信号被更多种类的控制终端软件所采用。优选的,

设置信号转换单元的工作电压为dc24v。发动机电控单元43通过线束直接与控制终端44连接,在发动机电控单元43与控制终端44的通信协议相同时,直接通过线束向控制终端44发送can总线信号。can总线信号(can_h、can_l)进入信号转换单元461,由信号转换单元进行协议转换时,可以同时保留并输出can总线信号,即can_h信号和can_l信号。

89.进一步地,组合滤波器47;

90.组合滤波器47,与供电电源45和发动机电控单元43连接。

91.组合滤波器47与供电电源45和发动机电控单元43连接,对供电电源45提供的电流进行滤波,并将滤波后的电流提供给发动机电控单元43,使其可以启动工作。

92.进一步地,图11提供了一种发动机电控单元测试装置中组合滤波器的结构示意图,组合滤波器47,包括:二极管471、差模滤波模472块和共模滤波模块473;

93.二极管471的第一端与供电电源45的输出端连接,二极管471的第二端与差模滤波模块472的第一端连接;

94.差模滤波模块472的第二端接地,差模滤波器472的第三端与共模滤波模块473的第一端连接,差模滤波器472的第四端与共模滤波模块473的第二端连接;

95.共模滤波模块473的第三端与发动机电控单元43的电源正极通过线束连接,共模滤波模块473的第四端与发动机电控单元43的电源负极通过线束连接。

96.组合滤波器47中的二极管471优选具有防反接功能的肖特基二极管,差模滤波模块472由差模扼流圈和差模滤波电容构成,共模滤波模块473由共模扼流圈和共模滤波电容构成。通过二极管471、差模滤波模块472、共模滤波模块473构成组合滤波器,实现了带通滤波的效果。二极管471的第一端与供电电源45的输出端连接,为发动机电控单元提供dc24v供电电压。通过组合滤波器47进行滤波,可以防止发动机电控单元内部的干扰信号通过电源线传导至外部导致传导发射超标。

97.进一步地,图12提供了一种组合滤波器的示例图:防反接二极管51的第一端与供电电源45的输出端连接,防反接二极管51的第二端与第一差模扼流圈52的第一端连接,第一差模扼流圈52的第二端接地,第一差模扼流圈52的第三端与第一共模滤波电容53的第一端连接,第一差模扼流圈52的第四端与第二共模滤波电容54的第一端连接;第一共模滤波电容53的第二端与第二共模滤波电容54的第二端连接,同时接地;第一共模扼流圈55的第一端与第一共模滤波电容53的第一端连接,第一共模扼流圈55的第二端与第二共模滤波电容54的第一端连接;第一共模扼流圈55的第三端与第三共模滤波电容56的第一端连接,第一共模扼流圈55的第四端与第四共模滤波电容57的第一端连接;第三共模滤波电容56的第二端与第四共模滤波电容54的第二端连接,同时接地;第二共模扼流圈58的第一端与第三共模滤波电容56的第一端连接,第二共模扼流圈58的第二端与第四共模滤波电容57的第一端连接;第二共模扼流圈58的第三端与第二差模扼流圈59的第一端连接,第二共模扼流圈58的第四端与第二差模扼流圈59的第二端连接;第二差模扼流圈59的第三端与差模滤波电容60的第一端连接,第二差模扼流圈59的第四端与差模滤波电容60的第二端连接;差模滤波电容60的第一端与发动机电控单元43的电源正极连接,差模滤波电容60的第二端与发动机电控单元43的电源负极连接。

98.进一步地,线束由线缆绝缘层61、三层保护层62以及至少一个线缆线芯63构成;三层保护层62依次为防波套621、绝缘胶带622和波纹管623;

99.各线缆线芯分别由线缆绝缘层包裹,三层保护层对各线缆绝缘层进行包裹。

100.线束中包含至少一个线缆线芯,示例性的,图13提供了一种发动机电控单元测试装置中线束的结构示意图,图13中的线缆线芯以3个为例,每个线缆线芯63分别由线缆绝缘层61包裹,针对所有包裹线缆线芯63的线缆绝缘层61,由三层保护层62将其包裹在一起,即通过防波套将三个线缆绝缘层包裹在一起,然后通过绝缘胶带对防波套进行包裹,最后通过波纹管对绝缘胶带进行包裹。

101.本申请实施例中的模拟负载装置的线束主要分为3组,连接发动机电控单元测试装置与发动机电控单元之间的线束,连接发动机电控单元测试装置与监控仪器之间的线束,连接发动机电控单元测试装置与控制终端之间的线束,所有线束在发动机电控单元测试装置侧的连接器采用全金属带电磁屏蔽功能的航空接插件,线束本体采用防波套屏蔽方案,即对包裹线缆线芯的线缆绝缘层从内到外依次套接防波套、绝缘胶带、波纹管。防波套为编织密度大于95%的镀铜编织网,其长度比线束线缆长度长5

‑

10厘米,要能够覆盖连接器的尾端,形成完全屏蔽效果,抑制线束中线缆上的电流形成的对外辐射,同时屏蔽外部干扰源对于线束中电缆的辐射干扰。

102.进一步,该装置还包括:金属外壳48;

103.金属外壳48用于对模拟负载模块、模拟信号模块、通信模块和组合滤波器进行密封。

104.发动机电控单元测试装置通过金属外壳进行密封,本申请实施例中采用全金属式外壳,用以屏蔽外部干扰源的辐射干扰同时有效降低装置内部各类模拟负载在工作时产生的对外辐射。同时降低负载(主要是模拟喷油器)在通过瞬变大电流时的传导发射和辐射发射,可以有效提高发动机电控单元在各类电磁兼容标准测试中的通过率。供电电源输出端、配套线束屏蔽层均与金属外壳共地,为共模电流提供低阻抗回路。

105.进一步地,本申请任一实施例中所述的供电电源可以是外接电源,也可以是内置在发动机电控单元测试装置中的电源,供电电源采用ac

‑

dc开关电源,输入电压为ac220v,输出电压为dc24v,即外接ac220v电源,然后将其转换为dc24v电压输出,为发动机电控单元测试装置中的各器件供电。dc24v电压为本装置内的模拟负载模块、模拟信号模块、通信模块供电,输出端正极到组合滤波器之间接40a保险丝及开关,开关可以选择船型开关,用于控制发动机电控单元上下电以及进行短路保护。dc24v电压经过组合滤波器滤波后,通过对应线束为发动机电控单元供电。

106.本发明实施例提供了一种发动机电控单元测试装置,通过模拟负载模块模拟喷油器和油泵,在测试时无需安装真实的喷油器和油泵,使用灵活、方便、便携性好;通过监控仪器对模拟负载模块的工作电流进行实时监控,可以及时发现运行中出现的故障等问题,以便及时改进发动机电控单元的设计缺点,形成对发动机电控单元电磁兼容性的针对性优化,同时也降低发动机电控单元的开发成本;通过模拟信号模块对不同类型的信号进行模拟,无需安装真实器件;通过通信模块对不同类型的通信协议信息进行转换,实现了不同种类通信协议间的互相转换,适用范围更广,避免了仅能与can总线类型的控制终端进行通信导致的通信不便。

107.实施例三

108.图14为本发明实施例三提供的一种发动机电控单元测试系统的结构示意图,该系

统包括:本发明任意实施例所提供的一种发动机电控单元测试装置71、发动机电控单元72,控制终端73和监控仪器74。

109.发动机电控单元测试装置71,用于根据所接收发动机电控单元72发送的第一控制指令启动工作,生成电流信号,并将电流信号发送给监控仪器74;和/或,根据所接收控制终端73发送的第二控制指令启动工作,生成至少一条模拟数据,并发送给发动机电控单元72;

110.发动机电控单元72,用于根据各模拟数据确定对应的实际数据,并将各实际数据发送给控制终端73;

111.控制终端73,用于将各实际数据和对应的标准数据进行比较,根据比较结果确定发动机电控单元72的测试结果;

112.监控仪器74,用于对发动机电控单元测试装置71发送的电流信号进行显示。

113.在本发明实施例中,实际数据可以理解为在实际数据采集过程中模拟数据所对应的数据,例如,模拟数据为模拟温度信号电路中的可变电阻的电阻值时,对应的实际数据为当前温度;模拟数据为模拟压力信号电路中的可变电阻的电阻值时,对应的实际数据为当前压力值。标准数据可以理解为每个实际数据对应的标准值,标准数据可以在测试前确定,在测试前可以预先根据所要模拟的喷油器、油泵等器件确定模拟负载模块中各电子器件的参数,以及模拟信号模块中各电子器件的参数,将其写入到控制终端中,测试时控制终端直接发送相应的控制指令指示发动机电控单元测试装置71进行相应的调整,生成控制指令的各电子参数确定后,对应的标准数据也就确定了,可以根据器件的使用说明书或者实际工作中累积的经验数据确定。

114.发动机电控单元测试装置71在接收到发动机电控单元72发送的第一控制指令后,启动模拟负载模块,生成并输出电流信号,将电流信号发送给监控仪器74,监控仪器74对电流信号进行显示,例如,通过示波器进行波形的显示。发动机电控单元测试装置71在接收到控制终端73发送的第二控制指令后,启动模拟信号模块,生成并输出至少一条模拟数据,将各个模拟数据发送给发动机电控单元72。发动机电控单元在接收到模拟数据后,对于一部分模拟数据可以直接将其作为实际数据,对于有一部分模拟数据需要进行处理,得到对应的实际数据,例如,通过查表的方式确定对应的实际数据,本发明实施例中的实际数据包括开关状态、当前温度、当前压力值和转速信号。发动机电控单元72在确定实际数据后,将实际数据发送给控制终端73,控制终端73比较实际数据和标准数据之间的差异,若实际数据与标准数据之间的差异在误差允许范围内,确定发动机电控单元的测试结果为正常工作;否则,工作异常。

115.示例性的,图15为本发明实施例提供的另一种发动机电控单元测试系统的结构示意图,该系统包括:发动机电控单元测试装置81、发动机电控单元82,监控仪器83和控制终端84;发动机电控单元测试装置81包括:模拟负载模块811、模拟信号模块812、通信模块813、供电电源814、组合滤波器815、金属外壳816以及线束817,线束817包括817a、817b和817c。模拟负载模块811通过线束817a与发动机电控单元82连接,通过线束817b与监控仪器83连接;模拟信号模块812和通信模块813均通过线束817a与发动机电控单元82连接,通过817c与控制终端84连接;供电电源814分别与模拟负载模块811、模拟信号模块812、通信模块813和组合滤波器815连接,为其供电。组合滤波器815通过线束817a与发动机电控单元82连接。本发明实施例以图15为例,举例说明系统的工作原理和流程。

116.在确认发动机电控单元测试装置81、待测试的发动机电控单元82、监控仪器83和控制终端84之间已经通过线束完成连接后,对发动机电控单元测试装置81的供电电源814上电,此时发动机电控单元82与发动机电控单元测试装置81被放置在电磁兼容试验室,图15中的线束817b、817c穿过测试室的导波孔连接监控室内的监控仪器83与控制终端84。

117.供电电源814的指示灯亮起后,打开供电电源814的开关,使其为系统中的其他器件供电。供电电源814通过组合滤波器815为发动机电控单元82上电,此时发动机电控单元82中的试验程序开始工作,发动机电控单元82中的单片机初始化,但由于转速传感器信号接口没有输入转速信号,模拟负载模块并未开始工作。

118.控制终端84通过与发动机电控单元82以及模拟信号模块812互相发送确认连接的信息,完成握手,确认与发动机电控单元82以及模拟信号模块812的控制单元(例如,单片机)通信正常。

119.控制终端84向模拟信号模块812发送第二控制指令,设置模拟开光量、压力类、温度类信号值,模拟信号模块812根据第二控制指令中的信息对应调整内部的器件的参数,并输出对应的各模拟数据;通过控制终端84向模拟信号模块812发送第二控制指令,使控制单元(如单片机)在预设管脚输出pwm波作为模拟转速传感器的转速信号至发动机电控单元82,pwm波占空比设为50%,波长为tp秒,周期为m

×

tp秒,周期延迟为n

×

tp秒,该信号可以模拟m

‑

n齿的飞轮盘产生的转速信号,转速值的换算公式如下:

120.转速r=80/((m+n)

×

tp)(单位:转/分)

121.发动机电控单元82接收模拟数据,以及根据模拟数据确定对应的实际数据,并发送给控制终端84。控制终端84接收到实际数据后,与标准数据进行比较,确认发动机电控单元82接收的转速、压力、温度及开关量类信号为正常信号,此时向发动机电控单元82发送指示信号,使其为模拟负载模块811供电,模拟负载模块811开始工作,通过监控仪器83确认模拟喷油器、油泵的模拟负载模块811的工作电流正常。

122.电磁兼容测试室关闭,启动相关测试设备,开始电磁兼容测试试验流程,测试过程中控制终端84保持与发动机电控单元81通信,监控发动机电控单元82有无输出故障信号(例如单片机复位、喷油器和油泵的短路或断路故障信号等),通过监控仪器83监控各类执行器是否正常工作,工作电流有无发生畸变,完成实验数据记录。电磁兼容试验流程结束,相关测试设备关闭,关闭供电电源814的开关使发动机电控单元下电,断开装置供电电源,测试工作完成。

123.本发明实施例提供了一种发动机电控单元测试系统,该系统包括发动机电控单元测试装置、发动机电控单元,控制终端和监控仪器,通过发动机电控单元测试装置模拟实际测试中的器件,对发动机电控单元进行测试,无需安装发动机喷油器、油泵等执行器,测试实现简单方便、便携性好;通过监控仪器对模拟负载模块的工作电流进行实时监控,可以及时发现运行中出现的故障等问题,根据需要模拟的发动机喷油器和油泵的参数设置模拟负载模块,模拟不同的发动机喷油器和油泵,可以实现对大部分甚至全部发动机喷油器和油泵型号的测试,覆盖面广、适用范围更大;通过设置模拟信号模块中的电子器件参数,模拟传感器等器件的采集数据,无需安装真实器件;通过通信模块对不同类型的通信协议信息进行转换,实现了不同种类通信协议间的互相转换,适用范围更广。

124.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,

本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1