一种氧化铝悬浮焙烧炉多协议温度控制器及控制方法与流程

1.本发明涉及温度自动控制技术领域,尤其涉及一种氧化铝悬浮焙烧炉多协议温度控制器及控制方法。

背景技术:

2.在冶金过程所使用的氧化铝焙烧炉中,氧化铝悬浮焙烧炉温度是焙烧操作的重要参数,其控制水平不仅影响产品的能耗高低,而且还决定了产品的质量。

3.目前氧化铝悬浮焙烧炉工业生产中,氧化铝悬浮焙烧炉温度控制很多停留在手动操作阶段,需要操作者频繁进行监控和调节,操作者工作强度大,并且操作准确性及精确性因个体差异偏差较大,已经不满足工业生产需求。因此亟需一种氧化铝悬浮焙烧炉多协议温度控制器,取代传统手动控制方式,改用带有模糊控制算法的温度自动控制器来进行温度自动控制操作。

技术实现要素:

4.针对上述现有技术的不足,本发明提供一种氧化铝悬浮焙烧炉多协议温度控制器及控制方法。

5.为解决上述技术问题,本发明所采取的技术方案是:一种氧化铝悬浮焙烧炉多协议温度控制器,由工业级处理器mcu、profibusdp接口模块、以太网模块、rs485接口模块、can模块、2路0~10v ao模块、4路do模块、eeprom、拨码开关和led指示灯构成,所述温度控制器与通讯板卡之间实现profibus

‑

dp协议、rs485的modbus

‑

rtu协议、modbus

‑

tcp/ip协议、can协议通讯并交换数据;

6.所述profibusdp接口模块、以太网模块、rs485接口模块、can模块、2路0~10v ao模块、4路do模块、eeprom、拨码开关和led指示灯均与工业级处理器mcu直接连接;

7.所述2路0~10v ao模块由mcu通过spi总线控制,实现0~10v模拟量输出,给受模拟量控制的现场设备提供控制信号;

8.所述4路do模块采用光耦隔离加上pmos管输出模式,输出do工作电源相等的电压或者输出电压为0,给受数字量控制的现场设备提供控制信号;

9.所述eeprom由mcu通过i2c总线控制,用以存储初始化数据或断电保护数据;

10.所述拨码开关用以设定profibus

‑

dp从站地址;

11.所述led指示灯用于指示mcu运行状态和各协议通讯运行状态。

12.进一步的,所述工业级处理器mcu的存储器里存储有基于模糊控制理论的温度控制运算程序。

13.所述profibusdp接口模块包括profibus协议芯片vpc3+c,专用电磁隔离芯片adm2486及驱动模块连接外部接口器件。

14.所述以太网模块包括以太网协议芯片w5500,由mcu通过spi总线控制,rj45接口采用hr911105a,用以实现modbus

‑

tcp/ip协议通讯。

15.所述拨码开关采用8位的拨码开关,实现profibus

‑

dp从站地址的设定。

16.另一方面,本发明还提供一种采用上述氧化铝悬浮焙烧炉多协议温度控制器进行温度控制的方法,包括如下步骤:

17.步骤1:按照工程实际情况,选择所需接口,将氧化铝悬浮焙烧炉多协议温度控制器接入系统中;

18.步骤2:由dcs/plc系统提供控制器所需关于氧化铝悬浮焙烧温度控制的参数;

19.所述关于氧化铝悬浮焙烧温度控制的参数包括:炉温度,炉温设定值,燃气阀门开度,燃气流量,皮带秤下料量。

20.步骤3:控制器内部基于模糊控制理论的温度控制运算程序,按照温度设定值自动完成温度的模糊控制,输出控制信号;

21.步骤4:控制器将控制信号通过2路0~10v ao模块和4路do模块给现场设备发出控制指令。

22.采用上述技术方案所产生的有益效果在于:

23.1、本发明提供的控制器能实现profibus

‑

dp协议、rs485的modbus

‑

rtu协议、modbus

‑

tcp/ip协议、can协议通讯,基本包含了目前工业生产中常用的通讯协议,能与dcs/plc或者符合上述协议的通讯板卡以多种通讯协议进行通讯并交换数据,可根据现场条件可以自行选择。

24.2、本发明提供的控制器无需使用方编写复杂的温度控制程序,只需在原有控制系统基础上,把本控制器接入系统中,由dcs/plc系统提供本控制器所需关于氧化铝悬浮焙烧炉温度控制的参数,就能实现氧化铝悬浮焙烧炉温度的自动控制。

25.3、本发明提供的控制器及其控制方法采用模糊集合和模糊概念描述过程系统的动态特性,根据模糊集和模糊逻辑来做出控制决策,它在解决复杂控制问题方面有很大的潜力,可以动态地适应外界环境的变化,实时进行控制调整,在实际生产中有很好的调节效果。

附图说明

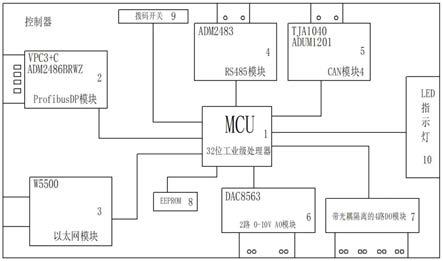

26.图1为本发明实施例中提供的氧化铝悬浮焙烧炉多协议温度自动控制器内部结构线框图;

27.图2为本发明实施例中提供的氧化铝悬浮焙烧炉多协议温度自动控制器与dcs/plc数据交换及控制逻辑图;

28.其中,1

‑

工业级处理器mcu、2

‑

profibusdp模块、3

‑

以太网模块、4

‑

rs485模块、5

‑

can模块、6

‑

2路0~10v ao模块、7

‑

4路do模块、8

‑

eeprom、9

‑

拨码开关、10

‑

led指示灯。

具体实施方式

29.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

30.如图1所示,本实施例中氧化铝悬浮焙烧炉多协议温度控制器如下所述:

31.由工业级处理器mcu、profibusdp接口模块、以太网模块、rs485接口模块、can模块、2路0~10v ao模块、4路do模块、eeprom、拨码开关和led指示灯构成,所述温度控制器与

通讯板卡之间实现profibus

‑

dp协议、rs485的modbus

‑

rtu协议、modbus

‑

tcp/ip协议、can协议通讯并交换数据;

32.本实施例中,工业级处理器mcu采用32位的stm32f103zet6,cortex

‑

m3内核32位处理器,72m主频,lqfp144封装,片内flash容量:512k,片内sram容量:64k;

33.所述profibusdp接口模块、以太网模块、rs485接口模块、can模块、2路0~10v ao模块、4路do模块、eeprom、拨码开关和led指示灯均与工业级处理器mcu直接连接;

34.所述2路0~10v ao模块由mcu通过spi总线控制,实现0~10v模拟量输出,给受模拟量控制的现场设备提供控制信号;

35.本实施例中,所述2路0~10v ao模块,采用dac8563 16bit双通道dac芯片,mcu通过spi总线控制,mcu的spi3_nss、spi3_mosi、spi3_sck端口分别与dac8563的sync、din、sck端口连接,实现高速spi通讯,dac8563的vouta、voutb、gnd端口与板载接线端子连接,实现0~10v模拟量输出。

36.所述4路do模块采用光耦隔离加上pmos管输出模式,输出do工作电源相等的电压或者输出电压为0,给受数字量控制的现场设备提供控制信号;

37.本实施例中,所述4路do模块,采用光耦隔离加上pmos管输出模式,do工作电源为dc24v,当输出1时,do+与do

‑

两个端口输出与do工作电源相等的电压(dc24v),输出0时,do+与do

‑

之间电压为0。

38.所述eeprom由mcu通过i2c总线控制,用以存储初始化数据或断电保护数据;

39.本实施例中,所述eeprom采用at24c02c芯片;

40.所述拨码开关用以设定profibus

‑

dp从站地址;

41.所述led指示灯用于指示mcu运行状态和各协议通讯运行状态。

42.进一步的,所述工业级处理器mcu的存储器里存储有基于模糊控制理论的温度控制运算程序。

43.所述profibusdp接口模块包括profibus协议芯片vpc3+c,专用电磁隔离芯片adm2486及驱动模块连接外部接口器件。

44.本实施例中,mcu(stm32f203zet6)通过其内置的fsmc静态存储器控制器采用80c165总线方式访问vpc3+c芯片,stm32f103zet6中fsmc静态存储器控制器的信号线fsmc_noe、fsmc_nwe分别为读使能信号、写使能信号,fsmc a[10..0]与vpc3+c的ab[10..0]、fsmc d[7..0]与vpc3+c的db[7..0]总线接口相连实现数据传输;profibusdp接口a、b端口与隔离芯片adm2486的b、a端口连接,adm2486的rxd、txd端口与vpc3+c的rxd、txd端口连接。

[0045]

所述以太网模块包括以太网协议芯片w5500,由mcu通过spi总线控制,rj45接口采用hr911105a,用以实现modbus

‑

tcp/ip协议通讯。

[0046]

本实施例中,w5500芯片是一款集成全硬件tcp/ip协议栈的嵌入式以太网控制器,内部还集成了以太网数据链路层(mac)和10baset/100basetx以太网物理层(phy),支持自动协商(10/100

‑

based全双工/半双工)、掉电模式和网络唤醒功能;mcu的spi1_nss、spi1_sck、spi1_miso、spi1_mosi端口分别与w5500的scs、sclk、miso、mosi端口连接,通过高速标准4线spi接口与w5500进行通信;w5500的rxn、rxp、txn、txp端口分别与hr911105a的rdn、rdp、tdn、tdp端口相连实现数据交换。

[0047]

本实施例中,rs485模块,包括rs485模块和rs485接口,所述rs485模块采用adi出

品的带(磁耦)隔离技术的adm2483芯片,此设计简单节省空间,只用一个adm2483和一个dc

‑

dc隔离电源模块就可以实现功能,因为(磁耦)隔离技术属于电压型,所以无需外接限流电阻,而且前端支持3.3v/5v供电,大大简化了电路和提高了性能,adm2483的txd、rxd端口分别与mcu的usart2_tx、usart2_rx端口连接,使用串口实现收发数据通讯,adm2483的a、b端口与rs485接口端子a、b相连,实现与用户接口数据交换通讯。

[0048]

本实施例中,所述can模块采用tja1040芯片及adum1201隔离芯片,mcu的can1_tx、can1_rx端口与adum1201隔离芯片的vib、voa端口连接,adum1201隔离芯片的via、vob端口与tja1040芯片的rxd、txd端口连接,tja1040芯片的canh、canl端口与can接线端子的canh、canl相连接,tja1040收发芯片接收数据,通过adum1201隔离进入mcu的can总线收发器中,实现数据安全传输。

[0049]

所述拨码开关采用8位的拨码开关,实现profibus

‑

dp从站地址的设定。

[0050]

本实施例中还提供了一种采用上述氧化铝悬浮焙烧炉多协议温度控制器进行温度控制的方法,包括如下步骤:

[0051]

步骤1:按照工程实际情况,选择所需接口,将氧化铝悬浮焙烧炉多协议温度控制器接入系统中,如图2所示;

[0052]

如选择profibusdp接口,在上位机导入本控制器的电子设备数据库文件(gsd)文件,本控制器以profibusdp从站方式接入dcs/plc系统,使用拨码开关设置站号,根据gsd文件所规定的数据结构进行数据交换通讯;

[0053]

如选择modbus

‑

tcp/ip接口,本控制器接入dcs/plc系统的modbus

‑

tcp/ip网络,eeprom写入modbus

‑

tcp/ip网络相同网段的ip地址,定义好输入输出数据格式,双方进行数据交换通讯;

[0054]

如选择rs485 modbus

‑

rtu接口,eeprom写入modbus

‑

rtu的从站地址,本控制器以modbus

‑

rtu从站方式接入dcs/plc系统的modbus网络,定义好输入输出数据格式,双方进行数据交换通讯;

[0055]

如选择can协议接口,eeprom写入节点id,根据双方协商自定义数据格式,进行数据交换通讯;

[0056]

步骤2:由dcs/plc系统提供控制器所需关于氧化铝悬浮焙烧温度控制的参数;

[0057]

所述关于氧化铝悬浮焙烧温度控制的参数包括:炉温度,炉温设定值,燃气阀门开度,燃气流量,皮带秤下料量。

[0058]

步骤3:控制器内部基于模糊控制理论的温度控制运算程序,按照温度设定值自动完成温度的模糊控制,输出控制信号;

[0059]

步骤4:控制器将控制信号通过2路0~10v ao模块和4路do模块给现场设备发出控制指令。

[0060]

除上述方法直接将控制指令发送到连接的控制设备上以外,还可以通过数据交换把控制决策发送到dcs/plc系统中,由原dcs/plc输出控制参数,对设备进行控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1